|

|

Ответ: Сборка узлов с подшипниками каченияТребования: подшипники качения должны легко вращаться, иметь радиальное и осевое биение в заданных пределах и занимать точное положение относительно основных баз корпуса. Подшипник качения должен точно фиксировать положение вала в сборочной единице; на него не должны влиять дополнительные нагрузки от температурных деформаций вала и перетяжки узла при его монтаже. Выполнение этих требований зависит от правильности выбора посадки подшипников на вал и в корпус, от точности обработки посадочных мест валов и корпусов. Выбор посадок и требований к посадочным поверхностям является задачей конструктора. Легкое вращение и долговечность подшипников зависят от зазоров между телами качения, внутренним и наружным кольцами. Радиальные зазоры бывают начальными, посадочными и рабочими. При установке подшипника на вал или в корпус изменяются диаметры внутреннего и наружного колец подшипника, а следовательно, и радиальный зазор. В процессе работы происходит нагрев колец подшипника и радиальный зазор также изменяется. Поэтому при сборке важно обеспечить максимальное приближение посадочного радиального зазора к его расчетному значению. Так как в процессе работы подшипника вращающееся кольцо имеет равномерный износ, то его устанавливают на вал или в корпус с гарантированным натягом. Невращающееся кольцо при такой посадке будет иметь неравномерный износ по окружности, поэтому для него выбирают переходную посадку, обеспечивающую возможность его проворота в процессе работы. Посадка внутренних колец подшипников качения на вал осуществляется по системе отверстия, а наружного кольца в корпус — по системе вала. Содержание операции Сборка подшипниковых узлов состоит из следующих этапов: расконсервация подшипников, их контроль, установка подшипников на вал или в корпус, установка вала в корпус. Расконсервацию подшипников проводят в 6 %-ном растворе масла, бензине или в горячих (75-85° С) антикоррозийных растворах, например, следующего состава, %: триэтаноламин 0,5-1,0, нитрат натрия 0,15-0,2, смачиватель 0,02 ... 0,1, остальное - вода. Промывку подшипников в бензине осуществляют в специальной таре, добавляя 6...8% (по объему) минерального масла (Индустриаль-ное-12 или Минеральное-20). Подшипники опускают в раствор и, придерживая внутреннее кольцо, вращают наружное до тех пор, пока со всех деталей не будет удалена антикоррозионная смазка.

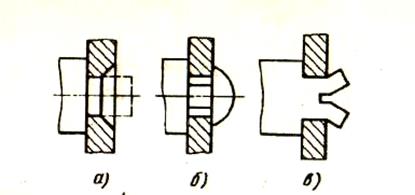

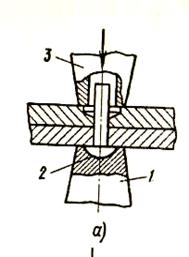

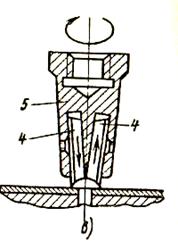

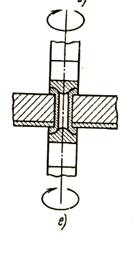

Подшипники на вал или в корпус для сборочных единиц нормальной точности устанавливают прессованием по посадке с натягом. Более точный радиальный зазор в подшипнике обеспечивает сборка с нагревом подшипника и охлаждением вала. При установке на вал подшипники независимо от применяемой посадки следует нагреть в минеральном масле, температура которого не должна превышать 100°С.Подшипник нагревают в масляной ванне при 80-120 °С в течение 15-20 мин. Вал охлаждают в жидком азоте до -190° С. Кроме того, на подшипниках, поступивших на сборку, не должно быть следов коррозии, заусенцев, царапин, забоин и острых кромок; вращаться они должны плавно, без заедания. К установке подшипников приступают только после проверки посадочных мест на валу и в корпусе. Геометрические размеры и форма посадочных мест должны точно соответствовать указанным в чертеже. В процессе запрессовки подшипника на вал или в корпус необходимо использовать специальные приспособления, имеющие направляющие и ориентирующие элементы (оправки с буртиками). Запрессовку крупногабаритных подшипников качения выполняют с помощью специального приспособления с гидравлическим приводом. При использовании приспособления в зону контакта сопрягаемых деталей подается масло, которое обеспечивает жидкостное или полужидкостное трение, что значительно снижает требуемое усилие запрессовки. Часто внутреннее кольцо подшипника фиксируют на валу только за счет соответствующей посадки (рис.а), но такая фиксация не гарантирует отсутствия осевого перемещения подшипника в процессе работы. Для надежной фиксации внутреннего кольца подшипника на валу от осевых перемещений применяют дополнительное крепление: пружинным стопорным кольцом (рис. б), которое закладывают в кольцевую канавку на валу; торцевой шайбой (рис. в), закрепляемой на валу винтом; упорной гайкой со стопорной шайбой (рис.г); распорной втулкой с гайкой (рис. д). Подшипники малых размеров в прецизионных изделиях целесообразно устанавливать на вал или в корпус методом ультразвуковой запрессовки, так как нагрев подшипника или охлаждение вала не обеспечивают необходимого изменения диаметра для создания монтажного зазора. При сборке прецизионных подшипниковых опор, например в станкостроении, с целью повышения их жесткости и уменьшения осевого и радиального биений в них создают предварительный натяг. Его создают приложением постоянной осевой нагрузки, под воздействием которой происходит смещение одного из колец подшипника относительно другого на величину, равную заданному предварительному натягу. Это смещение обеспечивает ликвидацию осевого зазора и создает начальную упругую деформацию в местах контакта рабочих поверхностей колец подшипника с телами качения. Обеспечение радиального зазора. Его определяют по осевому зазору в радиальном подшипнике. Вал с подшипниками устанавливают в приспособлении (рис. б). Измерения производят до и после приложения силы pq. Разность показаний индикатора 1 дает значение осевого зазора С. Радиальный зазор

где r - радиус желоба, мм; dш - диаметр шарика, мм. Радиальный зазор в коническом роликовом подшипнике регулируют осевым смещением наружного кольца на величину е, которая связана с радиальным зазором соотношением

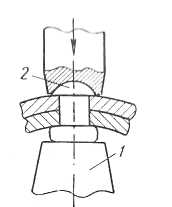

где Практически осевое смещение, рассчитанное по необходимому радиальному, определяют следующим способом. Крышку 2 (рис. б) затягивают до тугого вращения вала, что гарантирует выборку всех зазоров. Измеряют зазор е. Крышку снимают, подбирают и устанавливают прокладку и возвращают крышку на место. При сборке блока подшипников необходимо обеспечить равномерное распределение радиальной и осевой нагрузок по подшипникам. Это достигается подбором подшипников с минимальной разницей размеров В. Распорные втулки 1 и 8 также подбирают по размерам А и А1 или совместно обрабатывают. В узлах с подшипниками качения, работающих при больших скоростях вращения, необходимо стремиться к минимальному (нулевому) радиальному зазору для уменьшения возможных осевых колебаний При установке вала в разъемный корпус из-за погрешностей формы гнезд под подшипник в корпусе или крышке возникает необходимость их пригонки. Ее производят пришабриванием по пятну контакта с подшипником. Для получения пятна контакта подшипник смазывают краской, устанавливают вал в корпус и накрывают крышкой без затяжки крепежных деталей. Пришабривание позволяет получить более полное прилегание подшипника и равномерную деформацию кольца подшипника в радиальном направлении в процессе затяжки крепежных деталей. В конструкциях, которые предусматривают регулировку осевого смещения резьбовыми деталями, зазор в подшипниках создают затяжкой резьбовой детали с силой, обеспечивающей выборку осевых зазоров. В упорных подшипниках необходимо обеспечить нулевой осевой зазор между шариками и кольцами подшипника. Регулировку зазора производят шайбой 2 и затяжкой болта. Сила затяжки резьбовой детали должна иметь небольшую погрешность относительно расчетного значения. Малое радиальное смещение колец подшипника одно относительно другого гарантируют точностью обработки деталей, входящих в узел.

24. Проектирование операций сборки игольчатых подшипников. Ответ: Монтаж игольчатых подшипников. Применяют когда в узлах действуют большие инерционные силы, а габаритные размеры узла и его масса ограничены. Такие подшипники имеют две рабочие поверхности - внутреннюю и наружную. В комплект входят также иглы - ролики малого диаметра и большой длины, и боковые ограничители, предупреждающие выпадание роликов из узла. По сравнению с шариковыми и роликовыми игольчатые подшипники имеют гораздо больший радиальный зазор, соизмеримый с радиальным зазором подшипников скольжения. Сборку с игольчатыми подшипниками начинают с подбора тел качения по размеру наружного диаметра и длине. Точность подбора не более 0,005 мм по диаметру и 0,1 мм по длине. Монтаж игольчатого подшипника ведется по схеме показанной на рисунке: 1. на поверхность шейки вала наносят слой консистентной смазки; 2. устанавливают вал 1 в монтажное полукольцо 2; 3. в зазор между валом 1 и монтажным полукольцом 2 вводят, постепенно поворачивая вал, последовательно игольчатые ролики 3 до тех пор, пока весь комплект игл не будет установлен; 4. надевают на вал охватывающую деталь, смещая монтажное кольцо. Схемы нет Рисунок. Схемы монтажа игольчатых подшипников: а — на монтажном полукольце, б — на монтажном валу; 1, 5, 6 - валы, 2 - монтажное, полукольцо, 3, 7 - игольчатые ролики, 4-ограничительные кольца Если монтаж игольчатого подшипника - на монтажном валу, а не на монтажном полукольце, то сборку выполняют в другой последовательности (рис. б): 1. на внутреннюю поверхность отверстия наносят слой консистентной смазки; 2. монтажный вал 6, диаметр которого на 0,1-0,2 мм меньше номинального диаметра собираемого вала, вводят в отверстие; 3. иглы 7 устанавливают в зазор между монтажным валом и обоймой последовательно по две-три штуки так, чтобы последняя игла входила в зазор свободно; 4. устанавливают ограничительные кольца 4; 5. вставляют на место рабочий вал 5, который вытесняет из отверстия монтажный вал, а иглы и ограничительные кольца остаются на месте.

В осевом направлении игольчатые подшипники фиксируют ограничительными кольцами. После сборки узлы с подшипниками качения проверяются на легкость вращения и при необходимости на радиальное биение.

25. Проектирование операций сборки подшипников скольжения. Ответ: Сборка узлов с подшипниками скольжения Область применения: · · при необходимости особо точной установки валов; · при применении в механизмах валов очень большого диаметра, для которых не изготовляют серийно подшипники качения; · для коленчатых валов, когда в процессе сборки требуется разъемный подшипник; · для валов, испытывающих ударные нагрузки (используются демпфирующие свойства масляного слоя подшипника скольжения); · если по условиям эксплуатации подшипник работает в воде или агрессивной среде; · для тихоходных передач, так как в этом случае подшипник скольжения оказывается проще по конструкции и дешевле, чем подшипник качения. Их разделяют на: радиальные, воспринимающие нагрузки, перпендикулярные оси вала; упорные (подпятники), воспринимающие нагрузки, направленные вдоль оси вала; радиально-упорные, способные воспринимать одновременно нагрузки, направленные как перпендикулярно оси вала, так и вдоль нее (применяют крайне редко). Технические требования к узлам с подшипниками скольжения: · конструкция подшипника и материал, из которого он изготовлен, должны быть такими, чтобы трение и износ валов были минимальными; · конструкция подшипника должна обеспечивать достаточные прочность и жесткость, чтобы противостоять усилиям, воздействующим на него вследствие деформации; · поверхности контакта должны воспринимать действующее на них усилие без выдавливания смазки, а также отводить теплоту, возникающую в процессе работы за счет сил трения; · конструкция подшипников должна обеспечивать простоту их сборки и обслуживания. ТУ и нормы точности Надежная работа подшипников скольжения обеспечивается правильным подбором диаметрального зазора между валом и корпусом подшипника. Для распространенных размеров подшипников значение зазора колеблется в пределах 0,06-0,10 мм. Монтажный зазор составляет примерно 0,3 от расчетного значения, что обеспечивает устойчивую работу подшипника с учетом износа. Подшипники скольжения выполняют с разъемными и неразъемными корпусами-втулками, изготовленными из антифрикционного материала. Поверхность скольжения имеет точность диаметра IT6 и Ra=0,4-0,8 мкм. Неразъемные вставные втулки могут быть с осевой фиксацией и без нее. Осевую фиксацию обеспечивают штифтом или буртом. Втулку устанавливают в отверстие по посадке с натягом Н7/п6 или Н7/к6. Возникающие при сборке деформации изменяют внутренний диаметр втулки. Для обеспечения требуемой точности необходима отделочная обработка внутреннего диаметра втулки. Смазочные материалы В зависимости от толщины масляного слоя различают три режима работы подшипников скольжения: · режим жидкостного трения — когда рабочие поверхности вала и подшипника полностью разделены слоем смазки (ее толщина больше суммарной высоты микронеровностей); Для обеспечения такого трения необходимо создать избыточное давление, которое может быть получено гидростатическим (с помощью насоса) или гидродинамическим (с помощью вращения вала) путем. При вращении вал под действием внешних сил занимает эксцентрическое положение и в зазор, возникший между ним и подшипником, увлекается масло. · режим полужидкостного трения — преобладает жидкостное трение, но на некоторых участках контакта наблюдается сухое трение, · режим полусухого трения — преобладает сухое трение, но на некоторых участках контакта наблюдается жидкостное трение. Для смазывания подшипников применяют жидкие и густые (консистентные), твердые и газообразные. Основным смазочным материалом являются жидкие масла. Консистентные смазки применяют в подшипниках машин в тех случаях, когда требуется надежная герметизация подшипникового узла. Твердые смазочные материалы используют для смазывания подшипниковых узлов, работающих при больших температурах. Воздушную смазку применяют в подшипниках быстроходных и малонагруженных валов. Длина смазочных канавок в целях предотвращения вытекания масла из соединения не должна превышать 0,8 длины рабочей поверхности подшипника. Подшипник скольжения состоит из корпуса и помещенного в него вкладыша, на который опирается вал. Корпус изготовляют обычно из чугуна, а вкладыш - из материала, который в паре с материалом вала обеспечивает наименьший коэффициент трения. Для изготовления вкладышей подшипников используют антифрикционные чугуны и бронзы, а также пластические массы. По конструкции различают подшипники скольжения с разъемным и неразъемным корпусом. Вкладыш подшипника с неразъемным корпусом может быть выполнен в виде втулки. При работе в режиме жидкостного трения применяют подшипники скольжения с сегментными вкладышами, которые образуют несколько масляных клиньев и обеспечивают надежную работу узла.

Подшипники скольжения: а — неразъемный, б — разъемный, в – сегментный Операция установки втулки в корпус неразъемного поипника скольжения состоит из нескольких переходов: 1) запрессовка втулки в корпус; 2) закрепление втулки в корпусе от проворачивания; 3) подгонка отверстия втулки по шейке вала; 4) проверка равномерности прилегания втулки к шейке вала. ТП сборки подшипников скольжения с неразъемными втулками состоит из установки втулки в отверстие, обработки отверстия и сопряжения собранной единицы с валом или осью в изделии. Втулку в отверстие устанавливают по посадке с натягом продольным прессованием или при нагреве охватывающей детали. Для запрессовки применяют специальные приспособления, обеспечивающие центрирование втулки относительно этой оси Ввиду малой жесткости втулки возможна потеря ее устойчивости при запрессовке. Чтобы избежать деформаций и даже поломок втулки, применяют специальные приспособления. Например, при запрессовке втулки в малую головку шатуна двигателя внутреннего сгорания используют приспособление с ориентирующими и направляющими элементами 1.

При наличии в отверстии и во втулке отверстия под штифт или смазку необходимо при запрессовке обеспечить ориентацию втулки относительно отверстия. Из-за малой толщины стенок прочность фиксации втулки в отверстии часто оказывается недостаточной. Поэтому втулку после запрессовки развальцовывают дорнованием или раскаткой. Во многих конструкциях установку втулки с натягом можно заменить посадкой втулки в отверстие на клей. Оси и валы в детали с неразъемными втулками необходимо устанавливать при сборочных зазорах в соединении. Увеличение зазора обеспечивают охлаждением оси или вала в жидком азоте. Нагрев детали со втулкой недопустим, так как может нарушиться прочность соединения втулки с отверстием. Сборку выполняют в специальных приспособлениях с технологическими скалками, ориентирующими сопрягаемые поверхности между собой. В современных конструкциях неразъемные втулки часто заменяют полимерными материалами, которые заливают в отверстие. Полимерные материалы (например, фторопласт) образуют с деталью неразъемное соединение и могут работать в условиях сухого трения при соответствующих материалу скоростях вращения. После заливки отверстие обрабатывают до требуемой точности и шероховатости. Разъемные втулки подшипников получают из ленты, покрытой антифрикционным сплавом, или изготавливают литыми, например из свинцовистой бронзы. Вкладыши из ленты получают отрезкой ленты и гибкой. Цилиндрические поверхности литых вкладышей обрабатывают с точностью по IT6 и проверяют правильность формы с помощью специального эталона по краске.

Вкладыши устанавливают в разъемное отверстие с натягом. Натяг обеспечивают увеличением размера одного из вкладышей и его выступанием над плоскостью разъема (рис.а) на величину А. Размер h связан с натягом соотношением где i - расчетный натяг, мм. Крепление вкладышей в отверстии производят отгибом в пазы 2, отбортовкой кромки (рис в) или штифтами. Зазор между валом и вкладышем обеспечивают пригонкой внутренних поверхностей вкладышей по валу шабрением по пятнам контакта. Шабрение можно исключить точным изготовлением вкладышей.

В обоих случаях снимают слой металла, равный разнице расчетного и фактического зазоров. На величину зазора оказывает влияние разброс силы затяжки стыка, который не должен превышать 5 % от ее расчетного значения. Осевой зазор в подшипниках скольжения выдерживают в пределах 0,1-0,8 мм. Радиус галтели вкладыша должен быть больше радиуса галтели вала. После сборки узел подшипника скольжения прирабатывают сначала на малых оборотах и небольших нагрузках, подавая в них смазку. Во время приработки следят за температурой подшипников. Повышение температуры свидетельствует о некачественной сборке. СБОРКА РАЗЪЕМНОГО ПОДШИПНИКА СКОЛЬЖЕНИЯ Разъемные подшипники могут иметь вкладыши толстостенные, тонкостенные и с нормальной толщиной стенки. Критерием отнесения вкладыша к тому или иному виду является отношение толщины стенки к наружному диаметру вкладыша. Сборку разъемных подшипников в условиях единичного и мелкосерийного производства ведут в два этапа: 1. пригонка вкладыша к корпусу подшипника; 2. пригонка посадочного места вкладыша по шейке вала. Пригонку выполняют пришабриванием, добиваясь чтобы пятна краски покрывали не менее 75 % площади поверхности вкладыша. При контроле качества шабрения количество пятен контакта должно составлять не менее 4-5 на 1 см2. Контроль осуществляют с помощью специального шаблона. Окончательно вкладыш пригоняют при установленных крышках. Для определения мест, которые необходимо пришабрить, производят затяжку гаек крышек одного из подшипников тарированным ключом с заданным усилием и проворачивают вал на два-три оборота. Затем гайки первого подшипника отпускают, затягивают гайки следующего подшипника и так повторяют до тех пор, пока не будут затянуты и отпущены гайки всех подшипников. После этого подшипники раскрывают и производят окончательное пришабривание нижней и верхней половин вкладыша по следам, которые на них остались после проворачивания вала. Эту операцию повторяют до достижения требуемой точности прилегания вкладыша к валу. Качество прилегания вкладыша к валу оценивают по блеску на поверхности вкладыша, появляющемуся в местах сухого трения вала о вкладыш, т. е. в местах, выступающих над поверхностью последнего. Радиальные зазоры между шейкой вала и вкладышем проверяют, проворачивая вал при установленных между ним и верхней половиной вкладыша калиброванных латунных пластинках.

26. Проектирование операций сборки заклепочных соединений. Ответ: Преимущества: возможно получать соединения деталей из разнородных и трудносвариваемых материалов; термообработанных и окончательно обработанных точных деталей, для которых недопустим нагрев; нескольких деталей в один пакет; деталей, подверженных вибрации и ударным нагрузкам. Недостатки: нетехнологичность конструкций в сборке; высокая трудоемкость изготовления и шум; ослабление сечений деталей отверстиями; концентрация напряжений и нарушение гладкости наружных поверхностей. Область применения: применяют там, где их нельзя заменить другими, более эффективными способами соединения деталей. В современных конструкциях нередко вытесняются сварными, клеевыми, паяными и резьбовыми. Их получают непосредственным склепыванием (вальцовка) и с применением дополнительных деталей - заклепок.

Если соединение передает крутящий момент, то сечение можно выполнить шестигранным, с разрезными с двумя выступами, которые затем расклепывают в противоположные стороны (рис. в). Формы головок:

Заклепки с полукруглой (а); полукруглой низкой (б); потайной (в); полупотайной (г); плоской (д); обратноконической (е) головками и др. Мелкие заклепки – преимущественно изготавливают из цветных металлов (рис. ж - к). Наиболее распространены заклепки с полукруглой головкой (для силовых и плотных швов). Конструктивные разновидности: со сплошным стержнем, трубчатые, полутрубчатые, с поднутренными концами, закладные, пистонные, специальные, для приклепывания тонких листов и т.д.. Виды заклепочных соединений

Физика процесса и оборудование

Клепка может быть горячей и холодной. Горячую клепку применяют в прочных и плотных соединениях при диаметре заклепок более 8-10 мм. Холодную клепку применяют для заклепок диаметром до 12 - 16 мм из стали и алюминиевых сплавов. Для горячеклепаных соединений общего назначения применяют заклепки из углеродистых сталей 30, 35 и 45; для специальных соединений в зависимости от условий работы заклепки — из коррозионно-стойких сталей, жаропрочных и жаростойких сплавов. Для холодной клепки заклепки изготовляют из мягких пластичных сталей 10, 20, а в ответственных соединениях — из сталей 15Х, 20Х, 15ГФ, 14Г2, 10Г2С1Д, обладающих наряду с пластичностью повышенной прочностью. Для цветных металлов, а также для неметаллов к металлам применяют заклепки из меди, латуни, бронзы, алюминия и алюминиевых сплавов. При горячей клепке нагревают заклепки до пластического состояния (900 - 1150°С) в муфельных, угольных, газовых, электрических и пламенных печах или электроконтактным способом, вводят в отверстия в соединяемых деталях, а затем осаживают клепальным инструментом ударного или прессового действия, формируя замыкающую головку. В машиностроении преимущественно применяют холодную клепку, обеспечивающую устранение теплового воздействия и получение прочных соединений деталей без нарушения точности их размеров и взаимного расположения. Сила горячей клепки на прессах (кН) обычно должна быть больше 100 F, а при холодной клепке 250 F, где F -- площадь поперечного сечения заклепки, см2. Сила холодной клепки (Н)

где к-коэффициент формы замыкающей головки заклепки (для сферических головок к= 28,6; для потайных к= 26,2; для плоских к =15,2; для трубчатых к=4,33); d- диаметр заклепки, мм;

Образование замыкающей головки достигается ударами и давлением. Клёпка давлением в качественном отношении единообразнее и лучше, чем клёпка ударная. Кроме того, клёпка давлением бесшумна и вызывает меньшую утомляемость рабочего. Склёпыванию предшествует предварительное прижатие соединяемых деталей и затяжка, т.е. осадка заклёпок до соприкосновения головки с деталью. По окончании клёпки каждая заклёпка выдерживается некоторое время под давлением рабочего инструмента в целях предупреждения её вытяжки. Постановку заклёпок следует вести в определенном порядке для исключения смещения отверстий и выпучивания соединяемых листов. Образование замыкающей головки при клёпке немецким или английским способами. При немецком способе закладная головка устанавливается в соответствующее углубление поддержки, а замыкающая головка образуется под ударами молотка; требуемая форма головке придаётся обжимкой.

При английском способе, применяемом для склёпывания в труднодоступных местах, удары наносят по закладной головке. Замыкающая головка образуется от соприкосновения с поддержкой. Он обеспечивает более удобную вставку заклёпок.

ФОРМООБРАЗОВАНИЕ происходит путем удара или прессования двумя способами: прямой и обратной клепкой. При прямой клепке (рис. а) закладную головку заводят в углубление поддержки, и замыкающая головка образуется воздействием обжима. Применяют также оборудование, которое обеспечивает формирование замыкающей головки заклепки путем последовательных ударов, наносимых ползунами, расположенными во вращающейся головке. Бесшумность процесса обеспечивается применением орбитальной клепки, при которой формирование головки на заклепке происходит при комбинированном воздействии давления и раскатывания. Две модификации данного метода. В первом случае обжимка движется в радиальном и тангенциальном направлениях без вращения вокруг своей оси (рис. г), во втором - обжимка совершает равномерное планетарное движение. При орбитальной клепке осевая сила, прикладываемая к патрону, меньше, чем при остальных методах клепки. Регулированием осевой силы можно практически полностью избежать деформации стержня заклепки, поэтому этим методом можно легко изготовлять подвижные и шарнирные соединения. Расклепку пустотелых (трубчатых) заклепок (рис. д, е), применяемых в основном для соединения тонких листов и неметаллических деталей, выполняют путем их развальцовки с использованием различных оправок, оснащенных с торцов роликами (или без них), или осадкой на прессах.

Схемы двусторонней клепки: 1-поддержка; 2-закладная головка заклепки; 3-обжимка; 4-ползуны; 5-головка

Применяется также статико-импульсный метод клепки, при котором одновременно с приложением силы предварительной осадки. К стержню заклепки прикладывают ударные импульсы с частотой от 1500 до 3500 ударов в минуту. Находят применение комбинированные клеезаклепочные соединения, которые в отличие от обычных заклепочных и клеевых соединений обладают более высокой прочностью как при статических, так и вибрационных нагрузках, а также лучшей герметичностью. Качество заклепочных соединений проверяют внешним осмотром, простукиванием, контролем шаблонами и специальными приспособлениями. Дефектные заклепки высверливают и вместо них ставят другие.

27. Проектирование операций сборки резьбовых соединений. Выполняемые расчеты и применяемая технологическая оснастка. Ответ: В современном изделии доля резьбовых соединений составляет 15-25% от всех видов крепежа, 30 - 40% применяемых резьбовых соединений являются ответственными и требуют тарируемой затяжки.

Последовательность расчетов: Исходя из условий эксплуатации выбирают запас по плотности резьбового стыка (

Р - нагрузка, которая может быть приложена к резьбовому узлу при эксплуатации. Затем устанавливается теоретическое напряжение затяжки,

которое сравнивается с допускаемым напряжением затяжки,

определяется полная нагрузка на винт,

нормальные (растягивающие) напряжения в резьбовой части стержня болта (винта)

а через момент кручения (в резьбовой части соединения),

касательные напряжения,

Приведенное напряжение

которое назначают от точки текучести. Выбираются средства контроля качества сборки.

В практике операций используют следующие контролируемые параметры: Момент затяжки РС

где,

Угол поворота крепежного элемента при затяжке РС

Удлинение болта

Назначается величина разброса контролируемого параметра и порядок затяжки болтов

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|

находят из формулы

находят из формулы

- угол наклона ролика, град.

- угол наклона ролика, град.

для быстроходных валов, при работе которых долговечность подшипников качения очень мала;

для быстроходных валов, при работе которых долговечность подшипников качения очень мала;

применяют в высоконагруженных соединениях, стержень заклепки выполнен из термообработанной стали, устанавливают с натягом. Стержень не поддается расклепыванию и поэтому замыкающую головку заклепки формируют завальцовкой колец из более пластичного материала в кольцевые выточки.

применяют в высоконагруженных соединениях, стержень заклепки выполнен из термообработанной стали, устанавливают с натягом. Стержень не поддается расклепыванию и поэтому замыкающую головку заклепки формируют завальцовкой колец из более пластичного материала в кольцевые выточки.

применяют для склепывания малонагруженных соединений; при этом закладную головку обычно формируют предварительно, а свободный конец обычно расклепывают пуансоном (рис. б).

В этих же целях применяют полутрубчатые заклепки (рис. в).

применяют для склепывания малонагруженных соединений; при этом закладную головку обычно формируют предварительно, а свободный конец обычно расклепывают пуансоном (рис. б).

В этих же целях применяют полутрубчатые заклепки (рис. в).

обладают повышенным сопротивлением срезу

обладают повышенным сопротивлением срезу

Для крепления мягких материалов (кожа, ткани, пластмассовые композиции и т.п.) применяют пистонные заклепки, изготовляемые из тонких (0,2-0,5 мм) трубок (рис. д).

Для крепления мягких материалов (кожа, ткани, пластмассовые композиции и т.п.) применяют пистонные заклепки, изготовляемые из тонких (0,2-0,5 мм) трубок (рис. д).

устанавливаемые и замыкаемые с одной стороны, применяют, если невозможно подвести клепальный инструмент для формирования замыкающей головки.

устанавливаемые и замыкаемые с одной стороны, применяют, если невозможно подвести клепальный инструмент для формирования замыкающей головки.

в — предел прочности материала заклепки на растяжение, МПа.

в — предел прочности материала заклепки на растяжение, МПа.

Клёпка выполняется в горячем и холодном состоянии.

Клёпка выполняется в горячем и холодном состоянии.

В другом случае происходит формирование замыкающей головки за счет запирания в стержне заклепки пуансона (рис. 6.45, ж), который также служит усиливающим элементом. К специальным заклепкам можно от- I нести, например, дистанционные заклепки (рис. 6.45, з), применяемые для соединения деталей, расположенных на заданном расстоянии друг от HDvra.

В другом случае происходит формирование замыкающей головки за счет запирания в стержне заклепки пуансона (рис. 6.45, ж), который также служит усиливающим элементом. К специальным заклепкам можно от- I нести, например, дистанционные заклепки (рис. 6.45, з), применяемые для соединения деталей, расположенных на заданном расстоянии друг от HDvra.

=2,5) и находят эквивалентную (требуемую) величину усилия затяжки

=2,5) и находят эквивалентную (требуемую) величину усилия затяжки

.

. ,

,

- осевое усилие в теле крепежного элемента,

- осевое усилие в теле крепежного элемента, - средний диаметр болта (винта или шпильки),

- средний диаметр болта (винта или шпильки), - приведенный средний диаметр головки крепежного элемента,

- приведенный средний диаметр головки крепежного элемента,

- коэффициент трения в резьбе.

- коэффициент трения в резьбе. или

или

- шаг резьбы,

- шаг резьбы,  - податливость болта,

- податливость болта,  - податливость сопрягаемых деталей,

- податливость сопрягаемых деталей, - длина болта,

- длина болта,  - внутренний диаметр болта,

- внутренний диаметр болта,  - модуль упругости болта.

- модуль упругости болта. или

или