|

|

ОБРАЗОВАНИЕ ШЛИЦ НА ВАЛАХПо конструкции шлицы могут быть прямобочными и эвольвентными. Шлицевое соединение с прямобочными шлицами можно выполнить с центрированием втулки по внутреннему и наружному диаметрам вала, а соединение с эвольвентными шлицами центрируют по профилю. 1.Фрезерование червячными фрезами. Применяется в серийном производстве. Рекомендуемая скорость резания 2.Фрезерование фасонными фрезами. Более производительнее в 3-4 раза. Sмин = 150 мм/мин. 3.Шлицестрогание А)одновременно всех впадин. Скорость резания Шероховатость Ra= до 1,25мкм, производительность в сравнении с №1 в 6-8 раз больше. Инструмент очень дорогой, сложность в настройке станка. Применяют при больших программах выпуска. Стоимость оснастки За каждый двойной ход резцы сходятся радиально на заданную величину подачи. Б) Шлицестрогание на станке МА4 для обработки валов диаметров 20-50 мм, длиной до 435 мм, с длиной обрабатываемой части 70-370 мм. Метод позволяет вести обработку шлицев и на валах, имеющих уступы диаметром на 25-30 мм больше обрабатываемого, что невозможно другими методами. Шероховатость поверхности Ra=2,5-1,25 мкм. 4.Протягивание шлиц. Применяется при диаметрах свыше 30 мм. Глубина шпоночного паза – до 4-5 мм. Производительность метода примерно равна строганию. Применяют в крупносерийном, массовом производстве. 5.Накатка шлиц. Может выполняться рейками или роликами. Рейками - применяют при модуле меньше 1,5 мм и длине шлиц l< 30 мм. Производительность в сравнении с шлицефрезерованием примерно в 10-20 раз больше. Применяют при d=30-40 мм, основное время То =6с, m< 2,5 мм, l<250 мм. Производительность в 8-10 раз больше, чем №1. Накатка выполняется роликами, рейками и многороликовыми профильными головками. Режимы: окружная скорость роликов 15-20 м/мин при диаметре начальной окружности 200 мм; осевая подача 150-200 мм/мин. Твердость не - более НВ 220. Погрешность шага не более 0,03 мм; накопленная погрешность шага 0,05-0,1 мм; шероховатость Ra=0,63-0,32 мкм. Шлицы закаливаемых валов и центрируемые по наружной поверхности обрабатывают в такой последовательности: · фрезерование шлицев с припуском под шлифование боковых поверхностей; · чистовое шлифование боковых поверхностей шлицев после термической обработки и чистового наружного шлифования. Обработка шлицев незакаливаемых валов ограничивается только чистовым фрезерованием после чистового шлифования наружной поверхности. Шлицы, центрируемые по внутреннему диаметру, обрабатывают в такой последовательности: · фрезерование шлицев с припуском под шлифование; · фрезерование канавок для выхода круга при шлифовании центрирующей поверхности по внутреннему диаметру (в случае, если канавки не обработаны на первой операции фрезой совместно с шлицами); · чистовое шлифование боковых поверхностей и центрирующей поверхности по внутреннему диаметру после термической обработки. Высокопроизводительно холодное накатывание эвольвентных шлицев на валах по планетарному методу. Формирование профиля производится двумя роликовыми головками, имеющими встречное вращение. Головки, оснащенные накатным инструментом, располагают встречно и приводят в действие двумя двигателями. Профильные ролики 3 одновременно и синхронно внедряются во вращающуюся вокруг своей оси заготовку 2. При этом частоты вращения накатных головок и заготовки согласуют друг с другом с учетом числа изготовляемых зубьев (рис. б). Одновременно производится непрерывная подача заготовки в осевом направлении. Шпоночные пазы в зависимости от их формы обрабатывают пальцевыми или дисковыми фрезами. Точность глубины шпоночных канавок и параллельность образующих их поверхностей относительно оси вала во многом зависят от выбора технологических баз для установки вала на станке. Шпоночные канавки обрабатывают либо на обычных фрезерных станках (горизонтальных или вертикальных), либо на специальных станках, работающих по маятниковому методу, снятием специальными двухзубыми пальцевыми фрезами небольших слоев металла за каждый рабочий ход. При этом методе обработки шпоночные канавки получаются высокого качества. Наиболее производительный метод фрезерования сквозной шпоночной канавки — с помощью дисковой фрезы напроход. ИЗГОТОВЛЕНИЕ РЕЗЬБ НА ШЕЙКАХ ВАЛОВ. 1.Плашками. Применяют чаще всего на концевых шейках, в единичном и мелкосерийном производстве; Скорость резания 2.Обработка самооткрывающимися резьбонарезными головками. Применяют в крупносерийном и массовом производстве. Точность –6g (6h), 3.Одиночные резцы. Применяют в серийном, крупносерийном производстве.

4.Резьбофрезерование. Производительность в 3-5 раз выше, чем у резцов. Точность профиля– 6h–6g. 5.Накатывание резьб (при НВ< 200) Применяется при больших программах выпуска. Точность резьбы 6h-6g (4h–4g), Ra =0,63-0,32 мкм Преимущественно применяют для накатки резьб с мелкими шагами. 6.Шлифование резьб. Применяют для особоточных валов чаще всего из труднообрабатываемых материалов или прошедших термообработку. Отклонение по шагу резьбы - не более 3-5 мкм. Для шагов резьбы менее 1,5 мм резьбошлифование применяют без предварительной нарезки. ТИПОВАЯ СХЕМА ОБРАБОТКИ НАРУЖНЫХ ПОВЕРХНОСТЕЙ ТЕЛ ВРАЩЕНИЯ

Rz МЕТОД РАЗМЕРНОГО СОВМЕЩЕННОГО ОБКАТЫВАНИЯ (РСО) Сущность. При традиционной обкатке поверхности детали методами ППД поверхностный слой упрочняется и частично разрушается, что приводить к снижению коррозийной стойкости и значительному количеству микротрешин. С целью устранения и уменьшения влияния частичного разрушения поверхностного слоя профессор В.М.Смелянский предложил подрезать резцом образовавшуюся "волну" металла перед деформирующим роликом (метод РСО).

ШЛИФОВАНИе ШЕЕК И ШЛИЦ СТУПЕНЧАТЫХ ВАЛОВ Для жестких валов применяют метод поперечной подачи с базированием в центрах (Вкруга=150-250). Время шлифовки сокращается в 1,5 раза, но для большей производительности рекомендуется скоростное шлифование V=40 м/с. В случае больших программ выпуска - применяется многокамнеевое шлифование. Кроме того используют средства активного контроля. Для достижения Ra<0,32 мкм используются следующие отделочные методы: 1) Притирка, 2) Суперфиниширование, 3) Тонкое шлифование. 6. Методы и средства контроля, применяемые при изготовлении деталей типа валов. Ответ: Точность проверяют в определенной последовательности: правильность формы поверхностей, затем их геометрические размеры и потом их положения. Вал устанавливают опорными шейками с упором в один торец на призмы контрольной плиты или специальных контрольных устройств. Одна из призм - регулируемая по высоте. Правильность геометрической формы проверяют в нескольких сечениях, перпендикулярных к оси вала: овальность и конусообразность - с помощью скоб с отсчетным устройством (типа СР по ГОСТ 11098-75), а круглость - с помощью кругломера (по ГОСТ 17353-80). Отклонение от прямолинейности проверяют индикатором, наконечник которого перемещается по образующей поверхности параллельно оси шпинделя. Прямолинейность образующей конуса можно определить с помощью показаний отсчетного устройства прибора БВ-7320. Диаметральные размеры проверяют скобами с отсчетным устройством СР (по ГОСТ 11098-75), а также микрометром (цена деления 0,001 мм), пассиметром (цена деления 0,002 мм) или микротастом (цена деления 0,001 мм). Отклонение от соосности поверхности с осью вращения вала проверяют индикаторами, вращая вал вокруг оси. Биение конусной поверхности относительно оси вращения вала проверяется с помощью цилиндрической оправки, которую вставляют в проверяемое отверстие точным конусным хвостовиком.

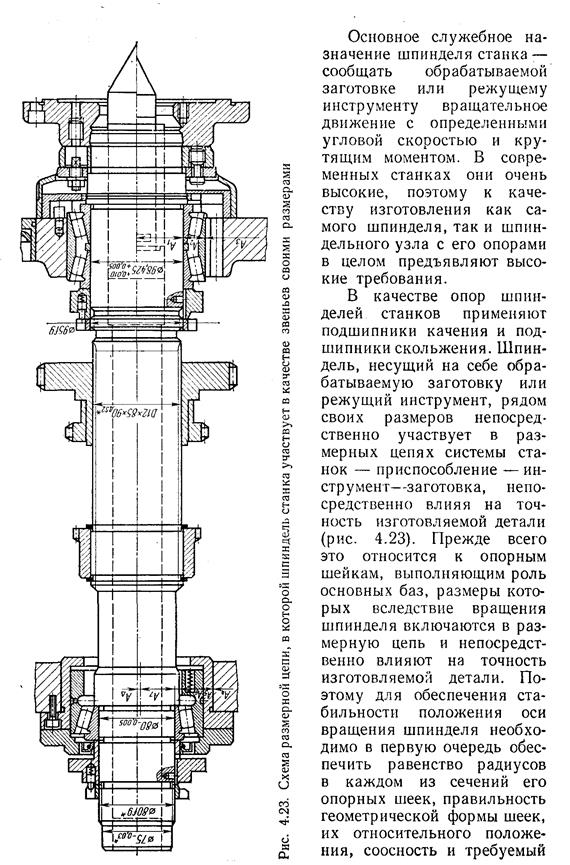

7. Изготовление деталей типа шпинделей. Методы и средства обеспечения заданной точности расположения наружных и внутренних поверхностей шпинделей. Ответ:

8. Изготовление деталей типа шпинделей. Материалы, исходные заготовки, установочные базы. Ответ: Назначение шпинделя — сообщать обрабатываемой детали или инструменту вращательное движение с определенными угловой скоростью и крутящим моментом. В качестве опор шпинделей станков применяют подшипники качения и подшипники скольжения. Шпиндель является одной из главных деталей станка. От качества изготовления будет зависеть точность обработки других деталей. В отличие от других деталей типа валов к шпинделю предъявляют повышенные требования по дисбалансу (разностенности). Наиболее точные поверхности подшипниковые шейки. Материалы: Стали: 45, 20Х, 40Х, 40ХН, Ст.12ХН2, 12ХН3. Применяют чугуны СЧ12, СЧ18. Сталь 45 применяют для шпинделей токарных, револьверных, сверлильных и фрезерных станков, т.е для средних скоростей (до 2000 20Х, 40Х, 40ХН - для шпинделей автоматов и шлифовальных, т.е для больших скоростей и нагрузок. Пустотелые шпиндели тяжелых станков – из СЧ-15, СЧ-21, реже – стальное литье. Шпиндели расточных и круглошлифовальных станков изготовливают из 35ХЮА с азотирование шеек до 66-68 HRCЭ. Условия выбора зависят от программы выпуска и конфигурации шпинделя. Методы получения исходных заготовок: Если диаметр фланца значительно больше диаметра опорных шеек: в мелкосерийном производстве применяют поковки, полученные методом свободной ковки (км=0,2-0,4). в крупносериином производстве - штамповку с горячей высадкой на ГКМ (км=0,5) или с горячей высадкой на ротационно-ковочной машине (км=0,8). Использование штамповки вместо свободной ковки сокращает расход материала на 20 %, применение ротационно-ковочной машины сокращает расход материала в 2-4 раза. Если у шпинделя отсутствует фланец (или же когда диаметры ступеней незначительно отличаются от опорных шеек), то в качестве исходных заготовок можно применять прокат. Некоторые конструкции тонкостенных шпинделей изготавливают из труб. Таким образом, применяют следующие исходные заготовки: 1. Горячая штамповка на ГКМ – при больших объемах выпуска (км=0,5); 2. Ротационная ковка – при больших объемах выпуска (км=0,8); 3. Горячекатаный прокат - при малых объемах выпуска (км=до 0,35); 4. Толстостенные трубы – для тонкостенных шпинделей автоматов и полуавтоматов. Примечание: Все исходные заготовки после ковки и штамповки перед механообработкой подвергают низкотемпературному отжигу, так как происходит перераспределение внутренних напряжений и изменяется структура. Установочные базы при изготовлении шпинделей. 1.При обработке наружных поверхностей в качестве баз используются центровые отверстия в пробках.

2.При обработке центрального отверстия в качестве технологических баз используют подшипниковые шейки. ТЕХНОЛОГИЧЕСКИЙ МАРШРУТ ОБРАБОТКИ ШПИНДЕЛЕЙ (ДЛЯ КРУПНОСЕРИЙНОГО ПРОИЗВОДСТВА).

По трудоемкости выполняемых операций вышеприведенный маршрут можно представить как 30...40% - токарные операции; до 40% - шлифовальные; 12% - обработка центрального отверстия. После ТО, для цементируемых сталей при необходимости вводят операцию - правки. Чтобы уменьшить влияние погрешности на конечную точность шпинделя, чистовые и отделочные операции обработки наружных поверхностей следует выполнять на одних и тех же пробках. Для сокращения отклонения от соосности исполнительной поверхности осевого отверстия относительно оси вращения шпинделя при обработке в качестве технологических баз используют окончательно обработанные поверхности опорных шеек. 9. Изготовление деталей типа шпинделей. Особенности обработки «глубоких отверстий». Контроль точности обработки. Ответ: Назначение шпинделя — сообщать обрабатываемой детали или инструменту вращательное движение с определенными угловой скоростью и крутящим моментом. В качестве опор шпинделей станков применяют подшипники качения и подшипники скольжения. Шпиндель является одной из главных деталей станка. От качества изготовления будет зависеть точность обработки других деталей. В отличие от других деталей типа валов к шпинделю предъявляют повышенные требования по дисбалансу (разностенности). Наиболее точные поверхности подшипниковые шейки. Обработка «глубоких» отверстий. Основная трудоемкость заключается в получении осевого отверстия так как они относятся к глубоким (l/d>5-6). Основная погрешность - увод оси сверла. Для консольного закрепления необходимо рассчитывать возможный прогиб

На величину увода оказывает влияние отношение длины к диаметру Причины увода сверла:

В результате колебания механических свойств обрабатываемых деталей из-за неравномерной твердости, неточности заточки и других факторов происходит колебание - увеличение (или снижение) поперечной составляющей сил резания Py. Скачкообразное изменение сил резания – затрудняет обработку. МЕРОПРИЯТИЯ ДЛЯ СНИЖЕНИЯ УВОДА. 1.Предварительная зацентровка отверстий перед сверлением. 2.Применение направляющих втулок. 3.Предварительная расточка однокромочными сверлами. 4.Применение технологически схем обработки с вращением детали. 5.Использование специальных однокромочных сверл. А)Особенности конструкций однокромочных сверл. 1.Высокая точность положения оси, 2.Малые подачи S=0,015-0,05 мм/об. 3.Ограничения применения - при d меньше 50-70 мм. Б)Особенности конструкций 2-х ленточных сверл: 1.Большой увод оси отверстий, (При диаметре меньше 50 мм - увод (кривизна) 0,2-0,3 мм/1 метр длины). 2.Увеличение подачи S=0,3-0,5 мм/об. Конструкции 2-х кромочных сверл. 1.С внутренним подводом СОЖ; 2.«Лопаточные» сверла (при d более 30 мм); 3.Спец. сверла с М-образной заточкой; 4.Кольцевые сверла (d больше 75 мм), с применением повыш. давления (р=0,3-0,8 МПа), а также СОЖ. КОНТРОЛЬ ШПИНДЕЛЕЙ Точность проверяют в определенной последовательности: правильность формы поверхностей, затем их геометрические размеры и потом их положения.

Шпиндель устанавливают опорными шейками с упором в один торец на призмы контрольной плиты или специальных контрольных устройств. Одна из призм - регулируемая по высоте. Правильность геометрической формы проверяют в нескольких сечениях, перпендикулярных к оси шпинделя: овальность и конусообразность - с помощью скоб с отсчетным устройством (типа СР по ГОСТ 11098-75), а круглость - с помощью кругломера (по ГОСТ 17353-80). Отклонение от прямолинейности проверяют индикатором, наконечник которого перемещается по образующей поверхности параллельно оси шпинделя. Прямолинейность образующей конуса можно определить с помощью показаний отсчетного устройства прибора БВ-7320. Диаметральные размеры проверяют скобами с отсчетным устройством СР (по ГОСТ 11098-75), а также микрометром (цена деления 0,001 мм), пассиметром (цена деления 0,002 мм) или микротастом (цена деления 0,001 мм). Отклонение от соосности поверхности с осью вращения шпинделя проверяют индикаторами, вращая шпиндель вокруг оси. Биение конусной поверхности относительно оси вращения шпинделя проверяется с помощью цилиндрической оправки, которую вставляют в проверяемое отверстие точным конусным хвостовиком. 10. Изготовление деталей типа втулки и диски. Технологические признаки, нормы точности, материалы и базирование. Типовые маршруты обработки. Ответ: Назначение и конструктивные особенности К втулкам относят детали имеющие отношение длины к диаметру l/d = 0,5-2,5(3,0). (Примеры: подшипниковые втулки, гильзы цилиндров, стаканы, …). Диски - это детали l/d < 0,5 (кольца, маховики, диски сцепения). Фланцы - детали предназначенные для ограничения осевых перемещений валов, путем создания необходимого натяга или гарантированного осевого зазора между торцом фланца и торцом наружного кольца подшипника. Кроме того, фланцы выполняют роль крышек отверстий под валы, создавая необходимое уплотнение. Конструкции этого класса деталей весьма разнообразны, однако все они к корпусу крепятся винтами и, как правило, с потайными головками. Отверстия в этих деталях могут быть коническими и цилиндрическими, а сами втулки могут сворачиваться из листа. Наибольшее распространение в мащиностроении получили детали типов втулки. Технические условия и нормы точности. 1.Наружные диаметры изготовливают по 6,7 квалитетам точности. 2.Внутренние диаметры изготовливают по 5,6 квалитетам точности. 3.Допускаемая разностенность торцев 0,05...0,15 мм. 4.Неперпендикурярность торцев к оси отверстия не более 0,2 мм на 100 мм радиуса. 5.Шероховатость поверхности внутреннего отверстия 0,32-1,25, наружной поверхности Ra = 0,63...2,5, шероховатость торцев Ra = 5...12,5 мкм. Главное условие нормальной работы данных деталей в узле: обеспечение требуемой скорости вращения деталей типа валов. Требования технологичности: 1.Простота конфигурации отверстий. 2.Желательно в качестве материалов втулок применять чугун или цветное литье, порошковые материалы и пластмассы. 3.Про возможности необходимо исключать из конструкции торцевые выточки и внутренние расточки. Материалы и способы получения заготовок В общем случае, если: 1. Если d отвер. < 20 мм, применяется прокат калиброваный, горячекатанный, а при больших программа выпуска литье. 2. Если d отверстия > 20 мм, в качестве заготовок применяют цельнотянутые трубы или отливки. 3.Если втулка сворачивается из листа применяются латунные листы, металическая лента. 4.Если заготовки изготавливают из металлокерамических материалов, то используют методы прессования и затем в печи спекают. 5.При больших программах выпуска (крупносерийное и массовое производство) применяется штамповка, реже ковка. Например: чугун СЧ 15, стали 30, 45 и другие. В зависимости от вида заготовки, материала и технических требований фланцы подвергают предварительной (смягчающей) термической обработке - отжигу. Особенности базирования: Основными базами (конструкторскими) у фланцев являются посадочная цилиндрическая поверхность по размеру отверстия в корпусе, малый торец центрирующего пояска, прилегающий непосредственно (или через промежуточное кольцо) к торцу наружного кольца подшипника. Этот торец как правило выполняет роль установочной базы. Основными (конструкторскими) базами являются поверхности центрирующего пояска и торцы фланцев. На первой операции в качестве технологических баз чаще используют наружную цилиндрическую поверхность и торец большого фланца. При этом, обрабатываются посадочная поверхность цилиндрического пояска, два торца и выточки. Затем базируя деталь на эти обработанные поверхности обрабатывают цилиндрическую поверхность, торец и фаски большого фланца. На этих же базах обрабатывают крепежные отверстия и лыски, если они предусмотрены конструкцией. Возможны следующие схемы базирования при обработке: 1.Обработка с одного установа. Вначале обрабатывают наружние поверхности, затем внутренние. 2.Обработка за 2 установа. Вначале обрабатывают наружние поверхности, затем остальные. 3.Обработка за 2 и более установа. Когда главной базой является отверстие и торец, то их обрабатывают в первую очередь. ТИПОВЫЕ МАРШРУТЫ ОБРАБОТКИ 1.Заготовка – «непрерывная» (пруток, прокат, труба). Наружный d менее 55 мм. Типовой маршрут Операция 1. Черновая, а затем чистовая обработка наружной, затем внутренней поверхности с последующей отрезкой. Операция 2. Обработка второстепенных отверстий. Операция 3. Фрезерование. Операция 4. Шлифование (как правило наружних поверхностей). Операция 5. Контроль. 2.Заготовка – «штучная» (штамповка или отливка с диаметром более 55 мм). Типовой маршрут Операция 1. Черновая, а затем чистовая обработка отверстий (подготовка баз). Операция 2. Черновая, а затем чистовая обработка наружных поверхностей. Операция 3. Обработка второстепенных отверстий. Операция 4. Фрезование. Операция 5. Термообработка. Операция 6. Повторная обработка отверстия. Операция 7. Повторная обработка наружной поверхности. Операция 8. Контроль. Примечание. При использование второго случая базирования. Операция 1 и 2, а также последн. и предпоследн. меняются местами. 3. «Диски» - заготовки «штучная», наружный диаметр свыше 300 мм. диаметр отверстия больше 25 мм. Типовой маршрут 1.Черновая и чистовая обработка внутренней и торцевой поверхностей с одной стороны. 2.Черновая и чистовая обработка внутренних и торцевых поверхностей с другой стороны. 3.Окончательная обработка отверстия. 4.Обработка второстепенных отверстий. 5.Шлифование торцевых и наружных поверхностей. 6.Балансировка не более 10 гр. на 1 см. Особенности выполнения операций Специфика операций механической обработки во многом зависит от серийности производства. А)черновая стадия: при обработке отверстий d < 30 мм - применяют сверление рассверливание, (расточку); при d > 30 мм - применяется рассверливание или расточка. Б)чистовая обработка - расточка чистовое рассверливание, протягивание, шлифование, дорнование, хонингование, притирка (при небольших программах выпуска). 1.Если больше 10 шт. – применяют токарно-револьверные станки. 2.Если меньше 10 шт. - применяют токарно-винторезные. 3.При диаметре свыше 400 мм - токарно-карусельные. 4.При программе больше 30 шт, а деталь сложной конфигурации - станки с ЧПУ. 5.При больших программах выпуска - многошпиндельные токарные автоматы и полуавтоматы. Особенности выполнения основных операций В крупносерийном производстве для операции точения используются многошпиндельные вертикальные токарные полуавтоматы 1 К282 и 1 К284. На одном таком станке могут быть осуществлены полная токарная обработка всех поверхностей (с двумя загрузочными позициями и перестановкой заготовки после ее обработки с одной стороны) и сверление крепежных отверстий. Обработка поперечных отверстий может быть произведена на вертикально-сверлильном станке с применением многошпиндельных головок, а также на агрегатно-сверлильном станке. 11. Изготовление деталей типа станины и рамы Типовой маршрут обработки. Ответ: Станины, основания, рамы станков - предназначены для обеспечения требуемых относительных положений и движений присоединяемых к ним сборочных единиц и деталей в условиях допустимых воздействий рабочих нагрузок и внешней среды в течение периода эксплуатации. Общие требования к станинам: · неподвижность положения присоединяемых сборочных единиц и деталей; · обеспечение требуемых относительных движений устанавливаемых подвижных сборочных единиц и деталей; · обеспечение статических и динамических рабочих нагрузок; · обеспечение тепловых и внешних воздействий; · обеспечение периода эксплуатации до ремонта и общего срока эксплуатации; · соответствие эргономическим, эстетическим, экономическим характеристикам. Конструктивные формы и размеры станин определяются компоновкой и конструкцией машины или станка, служебным назначением станины, а также выбранным материалом и методом изготовления. Их классифицируют: А) по расположению в пространстве: горизонтальные, вертикальные и наклонные (цельные и составные). Б)по служебному назначению: 1. Станины без направляющих, обеспечивающие требуемое относительное положение присоединяемых к ним сборочных единиц и деталей. 2. Станины с направляющими, которые кроме требуемого положения должны обеспечивать требуемые движения устанавливаемых на направляющие узлов: кареток, суппортов, столов и т. п. По траектории обеспечиваемого движения направляющие делятся на прямолинейные и круговые, по характеру трения - направляющие скольжения, качения и комбинированные. По форме направляющие: плоские, призматические, цилиндрические. Направляющие могут быть отлиты вместе со станиной, а могут быть накладными в виде планок или пластин, которые прикрепляют к станине винтами или с помощью клея. Одним из критериев оптимизации конструкции станины является минимальная металлоемкость станины. У всех станин всегда имеются следующие поверхности: основание – плоскость для установки на фундамент, привалочные поверхности – для координации смонтированных на станине узлов, вспомогательные отверстия. Типовой маршрут 1.Разметка 2.Черновая и чистовая обработка основания 3.Черновая и чистовая обработка верхней плоскости и направляющих 4. Черновая и чистовая обработка плоскостей по передней, а затем задней стенке. 5. Черновая и чистовая обработка боковых плоскостей, а затем торцев. 6. Черновая и чистовая обработка главных отверстий. 7.Обработка вспомогательных отверстий (вверху, внизу, …). 8.Старение. 9.Термообработка направляющих. 10.Отделочная обработка направляющих, затем главных отверстий. 11.Контроль. УМЕНЬШЕНИЕ КОРОБЛЕНИЯ СТАНИН Коробление возникает в результате структурных изменений материала в процессах литья, сварки и термообработки, а также в результате пластической деформации. Для предотвращения коробления применяют: Естественное старение - путем длительной выдержки заготовок или начерно обработанных станин на открытом воздухе: в течение не менее 3 мес выдерживают литые станины станков нормальной точности, не менее 6 мес станины станков повышенной точности после черновой обработки. Для станин станков высокой точности по рекомендациям ЭНИМС необходимо двукратное старение: не менее 6 мес после черновой обработки и затем не менее 3 мес после получистовой. Недостаткок естественного старения - большая длительность процесса, но не требуется дополнительного оборудования, кроме транспортно-складского. Методы искусственного старения. Статическая перегрузка грузами: домкратами, прессами, приспособлениями или под действием собственной массы станины. Нагружение должно вызывать изгиб в направлении наименьшей жесткости станины и вызывать дополнительные напряжения, составляющие 20-60 % предела прочности материала. При этом происходит перераспределение, уравновешивание и снижение остаточных напряжений, а кроме того, упрочнение материала станины, повышение предела текучести. Виброобработка с помощью вибраторов, устанавливаемых на станину. Под воздействием вибрации напряжения концентрируются на границах зерен и стабилизация размеров осуществляется без деформации станин в отличие от предшествующих способов. Использование вибраторов с плавным регулированием частоты колебаний позволяет осуществить виброобработку станины на нескольких (не менее трех) резонансных частотах по 3-5 мин в диапазоне 10-150 Гц, которые выявляют по возрастанию потребляемой вибратором мощности. Весь процесс продолжается обычно 30-45 мин и обеспечивает снижение напряжений на 50 %. Низкотемпературный отжиг снижает остаточные напряжения в заготовках на 60 ... 70 %. В зависимости от марки чугуна станины температуру печи выбирают 520-650°С. Заготовку выдерживают в печи в течение не менее 3 ч из расчета 1,5 ч на каждые 25 мм наибольшей толщины заготовки. Термоудар рекомендуется применять для заготовок станин массой не более 5 т, длиной не более 3м при отношении толщины стенки к удвоенной приведенной толщине направляющих не более 0,7. Заготовку загружают в разогретую печь, выдерживают в печи при температуре 400-600 °С в течение 5-40 мин, затем охлаждают на воздухе. Ускоренный отжиг рекомендуется для тех же заготовок, что и термоудар в случаях, когда температура печи после загрузки заготовок падает ниже 400 °С. После загрузки заготовки в разогретую до температуры 340 ... 360 °С печь осуществляют нагрев до этой температуры, выдержку заготовки в течение 1,5 ... 4,5 ч в печи и затем охлаждение заготовки на воздухе. Упрочняющее тепловое старение применяют для жестких станин и для станин с поверхностно-закаленными направляющими, когда нельзя применить виброобработку. Заготовку нагревают вместе с печью со скоростью не более 150 °С/ч до температуры (250 ± 30) °С [если есть поверхностно-закаленные детали, то нагрев допустим до (180 ± 15) °С]. Далее заготовку выдерживают в печи не менее 5 ч, после чего охлаждают вместе с печью или на воздухе. Применяют и комбинированные способы, например низкотемпературный отжиг с последующим естественным старением для станин станков классов точности А и С. 12. Изготовление ходовых винтов. Нормы точности, материалы и базирование. Ответ: Ходовые винты станков служат для преобразования вращательного движения в поступательное прямолинейное перемещение с помощью сопряженной с ним гайки различных деталей и узлов станка (суппортов, кареток, фартуков и др.) с заданной точностью. Их относят к нежестким валам

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|

м/мин (Р18),

м/мин (Р18),  м/мин (Р9Ф5).

м/мин (Р9Ф5). м/мин. Подача S =0,05-0,1 мм/дв.х.

м/мин. Подача S =0,05-0,1 мм/дв.х. 25% от стоимости станка.

25% от стоимости станка. м/мин, М20–8g.

м/мин, М20–8g. м/мин.

м/мин. м/мин.

м/мин. 4Ra. Начиная с 7-го квалитета в сторону увеличения точности Rz=5Ra.

4Ra. Начиная с 7-го квалитета в сторону увеличения точности Rz=5Ra.

).

).

54мм на длине l=180мм со стороны головной части.

54мм на длине l=180мм со стороны головной части.

, а также размеры самого отверстия (диаметр).

, а также размеры самого отверстия (диаметр).

.

.