|

|

УСТАНОВКА И СМЕНА ИНСТРУМЕНТА НА СТАНКЕ ИР 50012 Механизм смены инструмента состоит из магазина вместимостью 30 инструментов и автооператора. Цикл смены инструмента происходит в следующем порядке: 1. Магазин поворачивается для поиска инструмента. 2. Автооператор делает ход вверх, захватывает инструмент за оправку и, выдвигаясь вдоль оси, вытаскивает оправку из гнезда, затем перемещается вниз и назад вдоль оси. 3. Шпиндельная бабка движется вверх в позицию смены инструмента, автооператор в конце хода захватывает отработавший инструмент. 4. Происходит смена инструмента, для этого оператор совершает ход вперед, поворот на 180°, ход назад. 5. Шпиндельная бабка опускается в рабочую позицию, а автооператор переносит отработавший инструмент в свое гнездо магазина. 6. Автооператор опускается, чтобы не мешать повороту магазина при поиске следующего инструмента. Так как большая часть перечисленных действий происходит в период обработки, то непосредственно на смену инструмента в шпинделе затрачивается 6 с. Магазин получает вращение от высокомоментного электродвигателя с возбуждением от постоянных магнитов через зубчатую пару. Номера гнезд магазина закодированы; в корпусе магазина установлены упоры, воздействующие на конечные выключатели, осуществляющие отсчет поворота при поиске необходимого гнезда. Двухзахватный автооператор имеет механизмы поворота, вертикального перемещения и выдвижения, работающие от гидросистемы станка (соответствующие гидроцилиндры на схеме не показаны). Поворот происходит от реечной передачи m=3 мм. Контроль крайних положений сборочных единиц и управление циклом автоматической смены инструментов осуществляется бесконтактными конечными выключателями. Поворот двухпозиционного стола на 180° для автоматической смены спутников происходит от гидроцилиндра через реечную передачу с модулем m = 5 мм. Рисунок 8.1 - Инструментальная оправка с коническим, хвостовиком В шпинделе станка оправка при зажиме затягивается с помощью ввернутого в нее хвостовика 1; на цилиндрическом фланце 2 выполняется кольцевая канавка 4 треугольной или прямоугольной формы, с помощью которой оправка захватывается губками оператора. Передача крутящего момента от шпинделя на оправку осуществляется торцовыми шпонками с помощью радиальных пазов 3. Наличие пазов на оправке требует предварительной ориентации оправок при их установке в гнезде магазинов-накопителей. ВЫБОР ОСНАСТКИ ДЛЯ РЕЗЦА Разнообразие типов станков вызывает необходимость большого числа способов установки и смены инструмента. В связи с этим разрабатываются системы вспомогательного инструмента, которые можно характеризовать как наборы унифицированного вспомогательного и специального режущего инструмента, обеспечивающие закрепление всего стандартного режущего инструмента с качеством, необходимым для полной реализации технологических возможностей различных станков с ЧПУ. К системе вспомогательного инструмента предъявляют следующие требования: номенклатура и стоимость инструмента, входящего в систему, должны быть сведены к экономически обоснованному минимуму; элементы системы должны обеспечивать крепление режущего инструмента с требуемой точностью, жесткостью и виброустойчивостью с учетом интенсивных режимов работы; обеспечивать в необходимых случаях регулирование положения режущих кромок инструмента относительно координат системы СПИД; должны быть удобными в обслуживании (при необходимости, быстросменными) и технологичными в изготовлении. Вспомогательный инструмент унифицируют путем типизации технологических процессов обработки деталей, режущего инструмента, вспомогательного инструмента, необходимого для крепления полученного типажа режущего инструмента, путем унификации присоединительных поверхностей режущего и вспомогательного инструмента Оснастка для расточного резца приведена на рисунке 9.1.

Рисунок 9.1 - Эскиз расточного патрона Корпус 1 патрона с конусом 7: 24 имеет внутреннее цилиндрическое отверстие диаметром 36 или 48 мм со шпоночным пазом. В корпусе находится цилиндрическая регулируемая втулка 2, в которой размещен резцедержатель 4. В резцедержателе 4 установлен резец 6, который прижимается винтами 5. Регулирование радиального вылета резцедержателя происходит за счет поворота лимб-гайка, при вращении которой микрометрический винт устанавливает необходимый вылет.

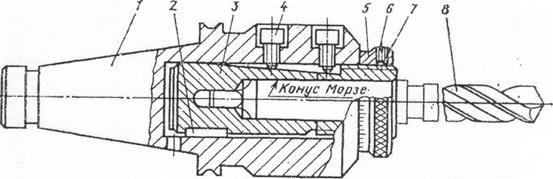

В системе инструментальной оснастки для станков с ЧПУ сверлильно-расточной и фрезерной групп применен принцип агрегатирования инструмента. Создание агрегатированного (сборного) вспомогательного инструмента ведется с учетом цилиндрического соединения по ГОСТ 13876-76 «Концы шпинделей агрегатных и сверлильных многошпиндельных станков». Сборные конструкции образуются соединением базисных агрегатов с регулируемыми втулками, оправками и патронами. [3] Преимуществами выбранного направления агрегатирования вспомогательного инструмента являются: универсальность вспомогательного инструмента и его взаимозаменяемость в различных по конструкции станках, включая токарные станки с ЧПУ, агрегатные станки и автоматические линии для массового и крупносерийного производства; снижение себестоимости инструмента за счет уменьшения номенклатуры с конусом 7: 24 и соответствующего повышения серийности выпуска инструмента; рациональное использование металла при изготовлении инструмента ступенчатой формы, например расточных оправок малого диаметра; снижение расходов на инструмент путем сокращения его количества на участках из станков с ЧПУ; возможность предварительной наладки осевых размеров инструмента.[4] В качестве переходного патрона (базисного агрегата) в подсистеме используются переходные державки с наружным конусом 7: 24, состоящие из корпуса с внутренним цилиндрическим отверстием диаметром 36 и 48мм и винтов для фиксации положения закрепляемого хвостовика. Цилиндрическое. отверстие имеет шпоночный паз для шпонки цилиндрического хвостовика. В державках закрепляются переходные цилиндрические втулки. Для установки и закрепления осевых инструментов типа сверл, зенкеров, развёрток, метчиков и расточных оправок и насадных инструментов типа зенкеров, развёрсток, дисковых и прорезных фрез рекомендуется применять патроны со сменными регулируемыми элементами. Для крепления инструмента с конусами Морзе предназначены сборные патроны. Эскиз патрона приведен на рисунке 10.1. Корпус 1 патрона с конусом 7: 24 имеет внутреннее цилиндрическое отверстие диаметром 36 или 48 мм со шпоночным пазом. Допуски на внутреннюю цилиндрическую поверхность: на диаметр - по 6-му квалитету, на цилиндричность - не более 0,01 мм. Биение отверстия относительно оси хвостовика не должно превышать 0,02 мм.

В корпусе находится цилиндрическая регулируемая втулка 3, в которой размещен инструмент 8

Регулирование вылета инструмента осуществляется вращением регулировочной гайки 5 по наружной трапецеидальной резьбе втулки 3. Образующаяся при этом резьбовая пара обеспечивает осевое перемещение инструмента, который не имеет вращения из-за шпонки 2. После достижения требуемой величины вылета гайка фиксируется на втулке с помощью стопорного винта 6 и прокладки 7, а сама втулка в корпусе - винтами 4. Для предотвращения вытягивания втулки из корпуса патрона на ее поверхности сделан косой срез. Разработана гамма цилиндрических втулок с наружным диаметром 36 и 48 мм, с внутренним конусом Морзе от 1 до 4. Точность конусов Морзе в разработанных втулках необходимо обеспечивать по степени АТ7 (ГОСТ 2848-75). Биение внутренней конической поверхности относительно оси наружной цилиндрической поверхности не более 0,025 мм. ВЫБОР ОСНАСТКИ ДЛЯ ФРЕЗЫ В качестве переходного патрона (базисного агрегата) в подсистеме используются переходные державки с наружным конусом 7: 24, состоящие из корпуса с внутренним цилиндрическим отверстием диаметром 36 и 48мм и винтов для фиксации положения закрепляемого хвостовика. Цилиндрическое отверстие имеет шпоночный паз для шпонки цилиндрического хвостовика. В державках закрепляются переходные цилиндрические втулки.[3]

Для крепления концевых фрез большого диаметра также применяется патрон обеспечивающий упрощение операции по извлечению отработавшего инструмента. Эскиз патрона представлен на рисунке 11.1. С этой целью фреза крепится в специальной втулке 2, перемещающейся вдоль оси в цилиндрическом отверстии корпуса 5. От проворота втулку удерживает шпонка 3. При установке фреза навинчивается легким усилием на винт 4, после чего гайкой 1 втулка вытягивается из корпуса до полной затяжки фрезы. Рисунок 11.1 - Патрон для крепления концевых фрез При раскреплении гайка отжимает втулку внутрь корпуса, в результате чего фреза освобождается из конического отверстия. Усилия зажима и раскрепления значительно уменьшаются из-за применения в гайке шариковой однорядной передачи. ЗАКЛЮЧЕНИЕ Современные методы и способы металлообработки, усовершенствованное оборудование и передовые технологические процессы позволяют получать готовые изделия высочайшего качества. В курсовом проекте на примере технологического процесса изготовления детали типа Фланец были изучены возможности применения мехатронных систем для совершенствования технологического процесса изготовления. Для повышения качества и скорости обработки детали был применен обрабатывающий центр ИР-500, что позволило сократить количество операций и как следствие количество переустановок детали что в конечном итоге должно сказаться на точности изготовления. Для обрабатывающего центра был подобран режущий инструмент и приспособления для его установки. Были произведены расчеты инструмента на прочность. Графическая часть проекта содержит рабочие и сборочные чертежи обрабатываемой детали, режущего инструмента и приспособлений. 1. Конструирование инструмента: Учебник для машиностроительных техникумов/ Г. А. Алексеев, В. А.Аршинов, Р. М. Кричевская; Под общ.ред. Г. А. Алексеева. — М.:Машиностроение, 1979. - 384с, ил 2. Справочник технолога-машиностроителя. В 2-х т. Т. 2 / Под ред.А. Г. Косиловой и Р. К. Мещерякова. - 4-е изд., перераб. и доп. - 3.Оснастка для станков с ЧПУ: Справочник/ Ю. И. Кузнецов, А. Р 4. Инструмент для станков с ЧПУ, многоцелевых станков и ГПС/ И.Л. Фадюшин, Я. А. Музыкант, А. И. Мещеряков и др. - М.: 5. Справочник инструментальщика/И. А. Ординарцев, Г. В. Филиппов, А. Н. Шевченко и др.; Под общ. ред. И. А. Ординарцев. - Л.:Машиностроение. Ленингр. отд-ние, 1987. - 846 с: ил. 6. ГОСТ 25557-82. Конусы инструментальные. 7. ГОСТ 26612-85. Резцы расточные с креплением сменных пластин прихватом сверху. 8. ГОСТ 19074-80. Пластины опорные сменные многогранные твердосплавные трехгранной формы с задним углом. 9. ГОСТ 19084-80. Стружколомы сменные многогранные твердосплавные трехгранной формы. 10.ГОСТ 26613-85. Резцы расточные с креплением сменных пластин прихватом сверху. Технические условия. 11. ГОСТ 10903-77. Сверла спиральные с коническим хвостовиком. 12. ГОСТ 2034-80. Сверла спиральные. Технические условия. 13.ГОСТ 23247-78. Фрезы концевые для обработки деталей из легких сплавов на станках с программным управлением. 14.ГОСТ 23247-78. Фрезы концевые для обработки деталей из легких сплавов на станках с программным управлением. Технические условия.

12 Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|

10 ВЫБОР ОСНАСТКИ ДЛЯ СВЕРЛА

10 ВЫБОР ОСНАСТКИ ДЛЯ СВЕРЛА

Рисунок 10.1 - Сборная переходная втулка

Рисунок 10.1 - Сборная переходная втулка