|

|

Обоснование выбора охладителяСОДЕРЖАНИЕ

РЕФЕРАТ . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5 ПЕРЕЧЕНЬ ЛИСТОВ ГРАФИЧЕСКИХ ДОКУМЕНТОВ . . . . . . . . 6 ВВЕДЕНИЕ . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8 1. ОБЗОР СУЩЕСТВУЮЩИХ МЕТОДОВ СУШКИ И ОХЛАЖДЕНИЯ ПРОДУКТОВ . . . . . . . . . . . . . . . . . . . . . 9 1.1 Основные методы сушки и охлаждения продуктов . . . . . . . . 9 1.2 Обоснование выбора охладителя . . . . . . . . . . . . . . . . . . 14 2. ОБЩАЯ ХАРАКТЕРИСТИКА ПРОИЗВОДСТВА . . . . . . . . . . 16 3. ХАРАКТЕРИСТИКА ПРОИЗВОДИМОЙ ПРОДУКЦИИ . . . . . . 17 4. ХАРАКТЕРИСТИКА СЫРЬЯ, МАТЕРИАЛОВ, ПОЛУПРОДУКТОВ И ЭНЕРГОРЕСУРСОВ . . . . . . . . . . . . . 21 5. ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА И СХЕМЫ . . 25 5.1 Стадии технологического процесса . . . . . . . . . . . . . . . . . 25 5.2 Прием и загрузка в печь бихромата аммония . . . . . . . . . . . . 26 5.3 Прокалка бихромата аммония . . . . . . . . . . . . . . . . . . . . 27 5.4 Очистка отходящих от прокалочной печи газов . . . . . . . . . . 27 5.5 Загаска спека окиси хрома . . . . . . . . . . . . . . . . . . . . . . 29 5.6 Фильтрация пульпы и промывка осадка окиси хрома . . . . . . . 30 5.7 Сушка и охлаждение окиси хрома металлургической . . . . . . . 32 5.8 Очистка отходящих газов от сушилки . . . . . . . . . . . . . . . 33 5.9 Фасовка и упаковка готового продукта . . . . . . . . . . . . . . . 34 6. НОРМЫ РАСХОДА ОСНОВНЫХ ВИДОВ СЫРЬЯ, МАТЕРИАЛОВ И ЭНЕРГОРЕСУРСОВ . . . . . . . . . . . . . . . 35 7. ТЕХНОЛОГИЧЕСКИЕ РАСЧЕТЫ ХОЛОДИЛЬНО – ТРАНСПОРТНОЙ ТРУБЫ . . . . . . . . . . . . . . . . . . . . . . . 38 7.1 Исходные данные . . . . . . . . . . . . . . . . . . . . . . . . . . . 38 7.2 Физические параметры теплоносителей . . . . . . . . . . . . . . 39 7.3 Расчет теплового баланса . . . . . . . . . . . . . . . . . . . . . . 39 7.4 Определение коэффициентов теплоотдачи и теплопередачи . . . 44 7.4.1 Определение коэффициента теплоотдачи от окиси хрома к стенке . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 44 7.4.2 Определение коэффициента теплоотдачи от воды к стенке . . . . 45 7.4.3 Определение коэффициента теплопередачи . . . . . . . . . . . . 50 7.5 Определение поверхности теплообмена . . . . . . . . . . . . . . 51 7.6 Расчет материального баланса . . . . . . . . . . . . . . . . . . . . 52 7.7 Кинематический расчет привода . . . . . . . . . . . . . . . . . . 53 8. РАСЧЕТЫ НА ПРОЧНОСТЬ . . . . . . . . . . . . . . . . . . . . . . 56 8.1 Расчет на прочность бандажей . . . . . . . . . . . . . . . . . . . . 56 8.2 Расчет корпуса холодильно-транспортной трубы на прочность . 62 9. БЕЗОПАСНОСТЬ И ЭКОЛОГИЧНОСТЬ ПРОЕКТА . . . . . . . . . 65 9.1 Введение в раздел . . . . . . . . . . . . . . . . . . . . . . . . . . 65 9.2 Характеристика основных опасностей производства и условий труда . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 65 9.3 Обеспечение безопасности работы . . . . . . . . . . . . . . . . . . 67 9.3.1 Электробезопасность . . . . . . . . . . . . . . . . . . . . . . . . . 67 9.3.2 Пожарная безопасность . . . . . . . . . . . . . . . . . . . . . . . 70 9.3.3 Защита от шума и вибрации . . . . . . . . . . . . . . . . . . . . . 71 9.3.4 Промышленное освещение . . . . . . . . . . . . . . . . . . . . . . 73 9.3.5 Микроклимат в рабочей зоне . . . . . . . . . . . . . . . . . . . . . 74 9.4 Экологичность проекта . . . . . . . . . . . . . . . . . . . . . . . . 75 9.5 Возможность аварийных ситуаций . . . . . . . . . . . . . . . . . 82 9.6 Чрезвычайные обстоятельства . . . . . . . . . . . . . . . . . . . . 82 9.7 Заключение . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 84 10. ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ ПРОЕКТА . . . 87 10.1 Введение в раздел . . . . . . . . . . . . . . . . . . . . . . . . . . 87 10.2 Расчет капитальных затрат . . . . . . . . . . . . . . . . . . . . . 87 10.3 Расчет ремонтных затрат на систему охлаждения окиси хрома . . 87 10.4 Расчет затрат на обслуживание охладителя . . . . . . . . . . . . . 96 10.5 Расчет себестоимости охлаждения окиси хрома . . . . . . . . . . 98 10.6 Расчет окупаемости . . . . . . . . . . . . . . . . . . . . . . . . . 101 10.7 Выводы по разделу . . . . . . . . . . . . . . . . . . . . . . . . . 103 11. ЭНЕРГОСБЕРЕЖЕНИЕ . . . . . . . . . . . . . . . . . . . . . . . . 104 ЗАКЛЮЧЕНИЕ . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 107 БИБЛИОГРАФИЧЕСКИЙ СПИСОК . . . . . . . . . . . . . . . . . . 108 РЕФЕРАТ

Тема дипломного проекта: “Холодильно-транспортная труба для охлаждения продуктов после операций сушки и прокалки”. Целью данного проекта является теоретическое обоснование возможного увеличения производительности по готовому продукту существующей холодильно-транспортной трубы. На основании литературного обзора было принято решение о разработке охладителя на основе барабанного аппарата с водяным охлаждением. Проведен расчет площади и коэффициента теплопередачи (F =14,16м2, К=213,5Вт/(м2К)) в аппарате, доказывающий его работоспособность при данных условиях работы. Производительность аппарата составляет 8000кг/час по охлажденному продукту. В дипломном проекте выполнены технологические расчеты охладителя, прочностные расчеты, разработаны мероприятия по охране труда, рассмотрены вопросы безопасности и экологичности проекта, произведен расчет экономической эффективности проекта. Срок окупаемости охладителя составит менее одного года. В данном проекте рассмотрен вариант работы аппарата на примере охлаждения окиси хрома, кроме того холодильно-транспортная труба может использоваться и для охлаждения других порошкообразных или гранулированных продуктов. Пояснительная записка содержит: Страниц……………………………109 Рисунков……………………..…..….19 Таблиц………………………………22 Библиографических ссылок……….24

ПЕРЕЧЕНЬ ЛИСТОВ ГРАФИЧЕСКИХ ДОКУМЕНТОВ.

ВВЕДЕНИЕ

В данном дипломном проекте произведен расчет холодильно-транспортной трубы, предназначенной для охлаждения окиси хрома. В настоящее время на ЗАО «Русский хром-1915» в производстве окиси хрома металлургической применяется холодильно-транспортная труба производительностью 4 т/ч по готовому продукту. Мощностей завода достаточно, чтобы увеличить производительность в два раза. Поэтому целью дипломного проекта является теоретическое обоснование возможного увеличения производительности по готовому продукту существующей холодильно-транспортной трубы. Важность производимого продукта на сегодняшний день очевидна. Это связано с тем, что техническая окись хрома предназначается для металлургической и лакокрасочной промышленности, производства строительных материалов, а также для полировальных процессов в часовой, приборостроительной, машиностроительной и других отраслей промышленности. Техническая окись хрома - это основной продукт для производства металлургического хрома. Хром и его сплавы - это жаростойкие и коррозионностойкие стали и сплавы.

1. ОБЗОР СУЩЕСТВУЮЩИХ МЕТОДОВ СУШКИ И ОХЛАЖДЕНИЯ ПРОДУКТОВ

1.1 Основные методы сушки и охлаждения продуктов

В производстве твердых порошкообразных или гранулированных продуктов пищевой и химической промышленности основными технологическими операциями, обеспечивающими необходимые качественные характеристики конечного продукта, являются сушка исходных сырьевых смесей и последующее охлаждение продукта до температуры фасовки и хранения. Одними из наиболее широко применяемых для этих целей агрегатов являются вращающиеся барабанные аппараты. Холодильники барабанного типа предназначены для охлаждения сыпучих взрывобезопасных материалов. В зависимости от способа охлаждения обрабатываемого материала в барабане аппараты классифицируются на холодильники с воздушным охлаждением и холодильники с водяным охлаждением. Холодильник представляет собой цилиндрический корпус, установленный на роликовых

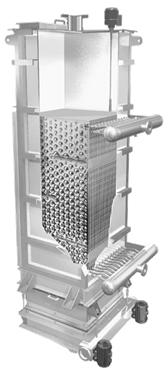

Рисунок 1.1 – Холодильник барабанного типа. Вращение аппарата осуществляется от индивидуального привода. Холодильники могут изготавливаться диаметром от 0,5 до 4,5м и длиной от 2,5 до 70м. Производительность определяется геометрическими размерами, скоростью вращения, углом наклона барабана и температурными требованиями технологии обработки материала. Для перемещения материала холодильники изготавливаются с различными типами насадок в зависимости от обрабатываемого продукта. К достоинствам этих охладителей относятся: простота конструкции, относительно легкое регулирование производительности аппарата, надежность в эксплуатации. Большая металлоемкость и громоздкость являются недостатками барабанных аппаратов. Для охлаждения гранулированных материалов часто применяют пластинчатые холодильники (рисунок 1.2).

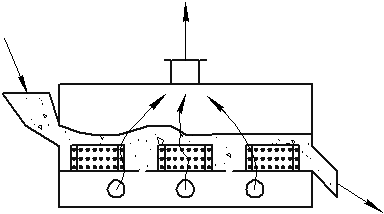

Рисунок 1.2 – Пластинчатый холодильник. Теплообменник состоит из трех вертикально расположенных секций (в зависимости от требуемой температуры охлаждения количество секций возможно изменять), загрузочного и разгрузочного бункера. Разгрузочный бункер снабжен двумя вибромоторами. Для контроля уровня загрузки и температуры предусмотрены уровнемер и термопары. В секциях установлен ряд вертикальных пустотелых пластин изготовленных из нержавеющей стали. Пластины являются независимыми. В пластинах предусмотрен оптимальный поток воды с минимумом застойных зон. Гранулы удобрений массовым потоком медленно двигаются самотеком между пластинами. Предусмотрена продувка сухим воздухом, предотвращающая затор гранул. Охлаждающая вода проходит через пластины в целях эффективности - противотоком. Поток продукта регулируется шиберным питателем. Аппарат отличается легкостью ремонта и обслуживания (навесная дверь, люк в накопительном бункере), простотой системы, легкостью монтажа. Аппарат применяется для эффективного косвенного охлаждения прилированных и гранулированных удобрений (в частности аммиачной селитры) и характеризуется следующими достоинствами: - компактность и большая поверхность теплообмена; - конструкция не требует применения аспирационного оборудования; - процесс движения гранул селитры между близко расположенными неровными пластинами в охладителе по своей сути близок к ламинарным псевдоожиженным слоям; - нет соприкосновения охлаждающего агента и гранул селитры, процесс теплообмена осуществляется через стенку; - существенно снижается истирание гранул; - снижается загрязнение охлаждаемого продукта. Благодаря указанным достоинствам становится возможным регулирование степени охлаждения за счет применения более охлажденной воды, исключение дополнительной перерекристаллизации, вызывающей снижение качества продукции, исключение увлажнения, снижение потерь. Недостатком аппарата является то, что он требует исполнения специального профиля пластин, производство которых в России не налажено. Требуется закупка этих пластин за рубежом, что существенно удорожает стоимость аппарата. Холодильник используется в случаях выполнения специальных требований технологии производства продукта, например, для производства нитрата аммония. Иногда для охлаждения гранулированных продуктов используют трубчатые теплообменные аппараты (рисунок 1.3).

Рисунок 1.3 – Трубчатый охладитель. Для того, чтобы материал продвигался по трубкам, необходима установка вибропривода для их встряхивания. В межтрубное пространство можно подавать как воду, так и воздух в зависимости от технологических нужд. Достоинства теплообменника: компактность при большой поверхности теплообмена; нет соприкосновения охлаждающего агента и гранул. Недостаток: необходимо точное соблюдение технологии, чтобы не было налипания на стенках трубок. Для сушки и охлаждения как гранулированных, так и порошкообразных материалов часто используют аппараты виброкипящего слоя. Применяют также и комбинированные аппараты (рисунок 1.4), в которых перенос тепла осуществляется в псевдоожиженном слое и через стенку встроенных теплообменных трубок, в которые подается охлаждающая вода.

Рисунок 1.4 – Холодильник комбинированного типа. Достоинства: компактность при большой поверхности теплообмена. Недостатком является большой пылеунос, а, следовательно, и необходимость установки системы очистки воздуха. Применение доступного, но малоинтенсивного воздушного охлаждения ограничивается требованиями к чистоте, температуре и сухости воздуха. Малая интенсивность охлаждения за счет обдува и естественной конвекции требуют значительное количество охлаждающего воздуха. Использование установок подготовки и очистки отработанного воздуха требует высоких затрат. Для охлаждения материала, получаемой обжигом во вращающихся печах, широко используют компактные охладители шахтного типа (рисунок 1.5). В них через слой зернистого продукта, перемещающегося сверху вниз между вертикально расположенными параллельными колосниковыми решетками, продувается воздух. Истирание материала в охладителях такого типа незначительное [1]. Главным достоинством этого теплообменника является его компактность.

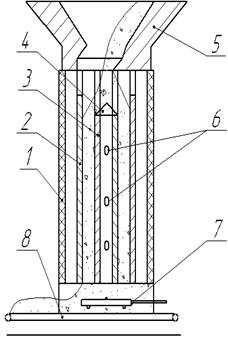

Рис. 1.5 – Шахтный холодильник: 1 – шахта; 2,3 – колосниковые решетки; 4 – рассекатель; 5- приемная воронка; 6 – патрубки для ввода воздуха; 7 – качающийся питатель; 8 – конвейер. Недостатком холодильников такого типа является деформация металлического каркаса и колосников решетки, перегородок и других узлов, под влиянием высокой температуры, что приводит к попаданию продукта в центральный воздушный канал и нарушению нормального режима работы. Для надежной работы охладителей данного типа необходимо: изготовление колосников и конструкции рамы, особенно в горячей зоне, из жаропрочного металла. Обоснование выбора охладителя

Для охлаждения окиси хрома металлургической наиболее целесообразно использование барабанного аппарата с водяным охлаждением. Это связано с тем, что водяное охлаждение является наиболее эффективным и возможно регулирование степени охлаждения продукта за счет изменения температуры подаваемой для охлаждения воды. Отсутствие пылеуноса оказывает большой экологический и экономический эффект, так как окись хрома является потенциально опасным химическим и биологическим веществом, и степень очистки воздуха после охлаждения должна быть очень высокой. Это значит необходима серьезная система очистки воздуха, что ведет за собой дополнительные капитальные вложения. Кроме того, барабанный аппарат является простым в обслуживании и надежным в работе. В данном дипломном проекте произведена конструкторская разработка холодильно-транспортной трубы производительностью 8000 кг/час по готовому продукту. Цель работы - увеличение производительности охлаждения окиси хрома.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|

опорах (рисунок 1.1).

опорах (рисунок 1.1).