|

|

Назначение, конструкция и технические данные буксового узлаТехнология обслуживания и ремонт подвижного состава Буксовые узлы обеспечивают передачу нагрузки от кузова вагона на шейки осей и ограничивают продольные и поперечные перемещения колесной пары относительно тележки. Вместе с колесными парами они являются наиболее ответственными элементами ходовых частей вагона. Буксовый узел неподрессорен и жестко воспринимает динамические нагрузки от рельсового пути, возникающие при движении вагона. Кроме постоянно действующих нагрузок от массы брутто, буксовый узел испытывает значительные удары при прохождении колес по стыкам рельсов, от толчков во время торможения поезда или наезда колес на башмак при роспуске вагонов с горки, от действия центробежной силы при прохождении кривых участков пути и др. В мировой практике вагоностроения применялись буксовые узлы на подшипниках качения и подшипниках скольжения. Буксовые УЗЛЫ отечественных вагонов, а также современных конструкций зарубежных вагонов, оборудованы исключительно подшипниками качения (роликовыми подшипниками). Это обусловлено тем, что роликовые подшипники обеспечивают реализацию высоких скоростей движения и осевых нагрузок, а также более надежны и экономичны в эксплуатации.

Буксовые узлы с подшипниками качения классифицируются по типу роликовых подшипников, способу посадки их на шейку оси и конструкции корпуса буксы.

В практике вагоностроения используются три основных типа роликовых подшипников: цилиндрические однорядные - с короткими цилиндрическими роликами, сферические двухрядные - со сферическими роликами, конические одно- и двухрядные - с коническими роликами. Наибольшее распространение в отечественных и зарубежных вагонах получили цилиндрические роликовые подшипники. С 1964 г. отечественные вагоны на сферических подшипниках не выпускаются.

Существует три способа посадки подшипников на шейку оси горячая, втулочная и прессовая. В буксовых узлах современных конструкций вагонов используется горячая и прессовая посадки подшипников.

Конструкция типовых буксовых узлов. Буксовый узел современного отечественного вагона - это буксовый узел с цилиндрическими роликовыми подшипниками на горячей посадке, которыми оснащаются все типы пассажирских и грузовых вагонов.

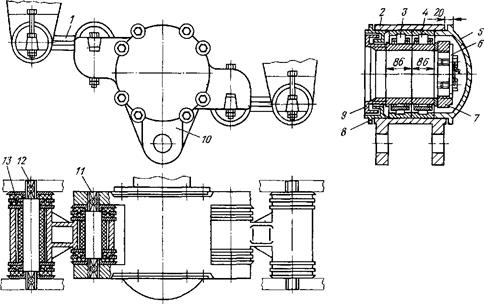

Типовые буксовые узлы грузовых и пассажирских вагонов - соответственно буксы типа и типа - состоят из корпуса , двух цилиндрических подшипников - переднего и заднего , крепительной и смотровой крышек, лабиринтного кольца и элементов торцевого крепления подшипников.

Между корпусом и крепительной крышкой устанавливается уплотнительное кольцо), а между смотровой и крепительной крышками - резиновая прокладка.

Типовые буксовые узлы грузовых и пассажирских вагонов отличаются только конструкцией корпуса буксы.

Нормативный срок службы буксового узла - 15 лет.

Корпус буксы предназначен для размещения элементов буксового узла и смазки. Конструкция корпуса буксы определяется схемой опирания рамы тележки на буксовый узел и различается также конструктивным оформлением лабиринтной части.

В вагонах применяют корпуса букс двух типов: челюстные - без опор под рессорные комплекты, но с направляющими пазами для челюстей боковой рамы тележки - для грузовых вагонов бесчелюстные - с опорными кронштейнами под пружины рессорных комплектов - для пассажирских вагонов Корпуса букс могут быть цельными - когда корпус выполнен заодно целое с лабиринтной частью 2, и составными - с впрессованной лабиринтной частью . Лабиринтная часть выполнена в виде кольцевых лабиринтных канавок и располагается в задней части корпуса. Буксы грузовых вагонов имеют как цельные, так и составные корпуса, буксы пассажирских вагонов - цельные. В стенках передней части корпусов делают отверстия с нарезкой под болты М20 для закрепления крепительной крышки.

Корпус буксы грузового вагона по бокам имеет приливы и пазы для соединения с боковой рамой тележки. Для равномерного распределения нагрузки между роликами вдоль образующей на потолке буксы сделаны ребра 3 жесткости, а для опоры рамы тележки - ребра . Масса стальной буксы 45 кг.

Вагонный парк начинает оснащаться корпусами букс из алюминиевого сплава AМг6, что позволяет снизить массу необрессоренных элементов и улучшить взаимодействие вагонов с верхним строением пути. Корпус роликовой буксы из алюминиевого сплава AМг6 по своей конструкции имеет большое сходство с корпусом, изготовленным из стали. Корпус буксы из сплава AМг6 имеет массу 15,3 кг, что почти в 3 раза легче Буксовые поводки одним своим шарниром прикреплены к приливам букс, другим — к кронштейнам рамы тележки. Первые с правой стороны электровоза по ходу буксы имеют крышку с фланцем для установки редуктора привода скоростемера. Передача вращения от оси к скоростемеру осуществляется через поводок, ввинченный в торец оси и поводковую вилку на приборах.

Рис. 2 7. Буксовый узел

Конструкция. Бесчелюстная букса имеет корпус 2, отлитый из стали 25ЛП, с четырьмя приливами для крепления тяг. В нижней части корпуса буксы предусмотрено два прилива 10 с проушинами под рессорные валики.

В корпусе буксы размещаются цилиндрические роликовые подшипники 3, 4 типов 2Н42536Л и 2Н52536Л размером 320Х180Х Х86 мм. Внутренние кольца подшипников насаживают на буксовую шейку в горячем состоянии при температуре 100—120 °С. Натяг колец подбирают в холодном состоянии (до нагрева), он должен быть выдержан в пределах 0,04—0,06 мм. Нагревают кольца в масляной ванне. Наружные кольца подшипников с роликами установлены в корпусе по скользящей посадке. Внутренние кольца стягивают гайкой 7, которая стопорится планкой 6, закрепленной двумя болтами М16 в специальном пазу на торце оси. Осевой разбег двух спаренных подшипников должен быть в пределах 0,5—1,0 мм, что достигается подбором по толщине наружного дистанционного кольца.

На 2-й и 5-й колесных парах установлены буксы с подшипниками 2Н152536Л и 2Н42836Л, позволяющими колесной паре иметь осевой разбег до ±15,5 мм. Радиальный зазор подшипников в свободном состоянии должен быть 0,145— 0,210 мм. Разность радиальных зазоров двух спаренных подшипников в свободном состоянии составляет 0,03 мм.

С внутреннего торца букса закрыта кольцом 8 и крышкой 9. Выточки в кольце и крышке образуют лабиринт, предотвращающий попадание в полость буксы пыли, инородных тел и вытекания смазки из буксы. Как с передней стороны буксы, так и с задней под крышки ставится уплотнение из резиновых колец круглого сечения.

Пространство в лабиринте задней крышки, между задней крышкой и подшипником, между подшипниками и передней крышкой 5, а также в самих подшипниках заполняется консистентной смазкой ЖРО. Общее количество смазки составляет 3,5— 4 кг. Как избыток смазки, так и ее недостаток вызывает нагрев буксы и усиленный износ

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|

Основными требованиями, предъявляемыми к буксовым узлам, являются: безотказность и долговечность работы в существующих условиях эксплуатации в течение установленных сроков службы; небольшая собственная масса; взаимозаменяемость и унификация деталей; простота выполнения монтажа и демонтажа узлов при ремонте и хорошая герметизация буксового узла.

Основными требованиями, предъявляемыми к буксовым узлам, являются: безотказность и долговечность работы в существующих условиях эксплуатации в течение установленных сроков службы; небольшая собственная масса; взаимозаменяемость и унификация деталей; простота выполнения монтажа и демонтажа узлов при ремонте и хорошая герметизация буксового узла.