|

|

Расчёт проточной части колеса2.1Определение основных параметров:

1. Подача колеса Q1 = Q/k, (2.1.1) где Q- подача насоса, k- число потоков. Q1 = 2. Напор колеса H1=H/i, (2.1.2) где Н- напор насоса, i- число ступеней насоса.

3. Коэффициент быстроходности ступени

где n- частота вращения колеса в об/мин. 4. Гидравлический к.п.д. ступени

где D1пр- приведенный диаметр колеса (мм), определяемый по формуле:

5. Объёмный к.п.д. ступени (учитывающий потери только в переднем уплотнении колеса)

Внутренний механический к.п.д. ступени (учитывающий только потери дискового трения) в первом приближении может быть определен :

Механический к.п.д. насоса с учетом потерь в сальниках и подшипниках можно принять на (1-3)% меньше, чем ηiм, т.е. ηм=0,911.

6. Общий к.п.д. насоса.

9. Мощность на валу насоса (кВт)

10. Максимальная расчетная мощность на валу насоса

11. Определение диаметра вала и втулки

Выбираем из стандартного ряда размеров d0= 16 мм

Принимаем 3.2 Определение основных размеров колеса: 12. Определение размеров входа в колесо. Расчетная подача насоса:

Скорость потока во входном отверстии колеса:

Диаметр входного отверстия колеса:

Радиус средней точки входной кромки лопасти:

Ширина канала в меридианном сечении на входе колеса:

Меридианная составляющая скорости с учетом стеснения: 1; Переносная скорость средней точки входной кромки лопасти:

Угол, соответствующий безударному поступлению потока на лопасть:

Принимая

13. Определение размеров выхода из колеса. Теоретический напор:

Полагая

И радиус наружной окружности колеса:

Ширина канала на выходе:

Меридианная составляющая абсолютной скорости без учета стеснения:

Меридианная составляющая с учетом стеснения:

Выходной угол лопасти берут в пределах β2=20-30˚.

Коэффициент снижения напора из-за конечного числа лопастей:

Теоретический напор при бесконечном числе лопастей:

Во 2-м приближении

Относительные скорости:

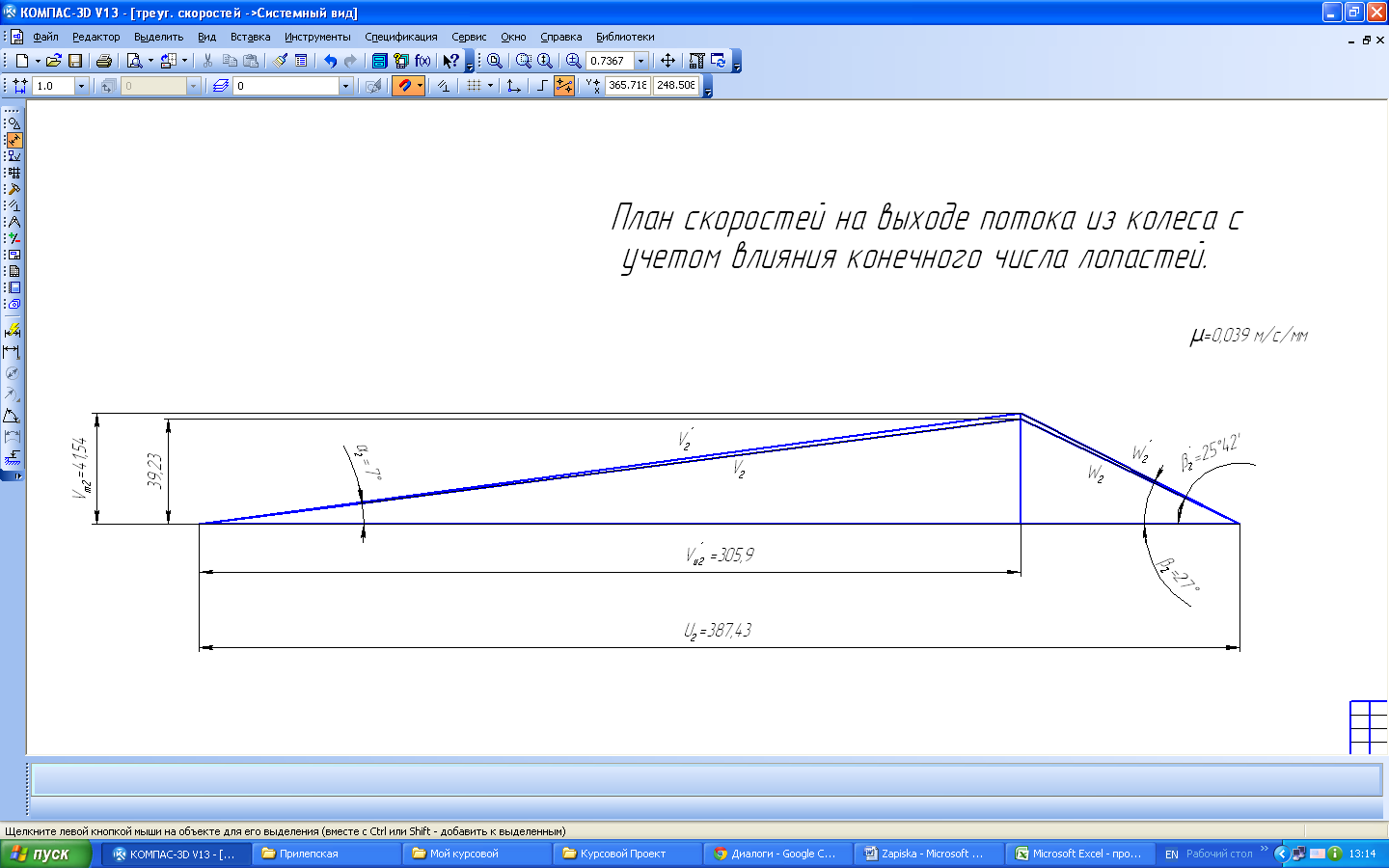

Получив, таким образом, элементы входа и выхода колеса, строим соответствующие планы скоростей при входе в колесо (рис. 2,а) и выходе из колеса с учетом конечного числа лопастей (рис. 2,б).

Рис. 2(а)

Рис. 2(б)

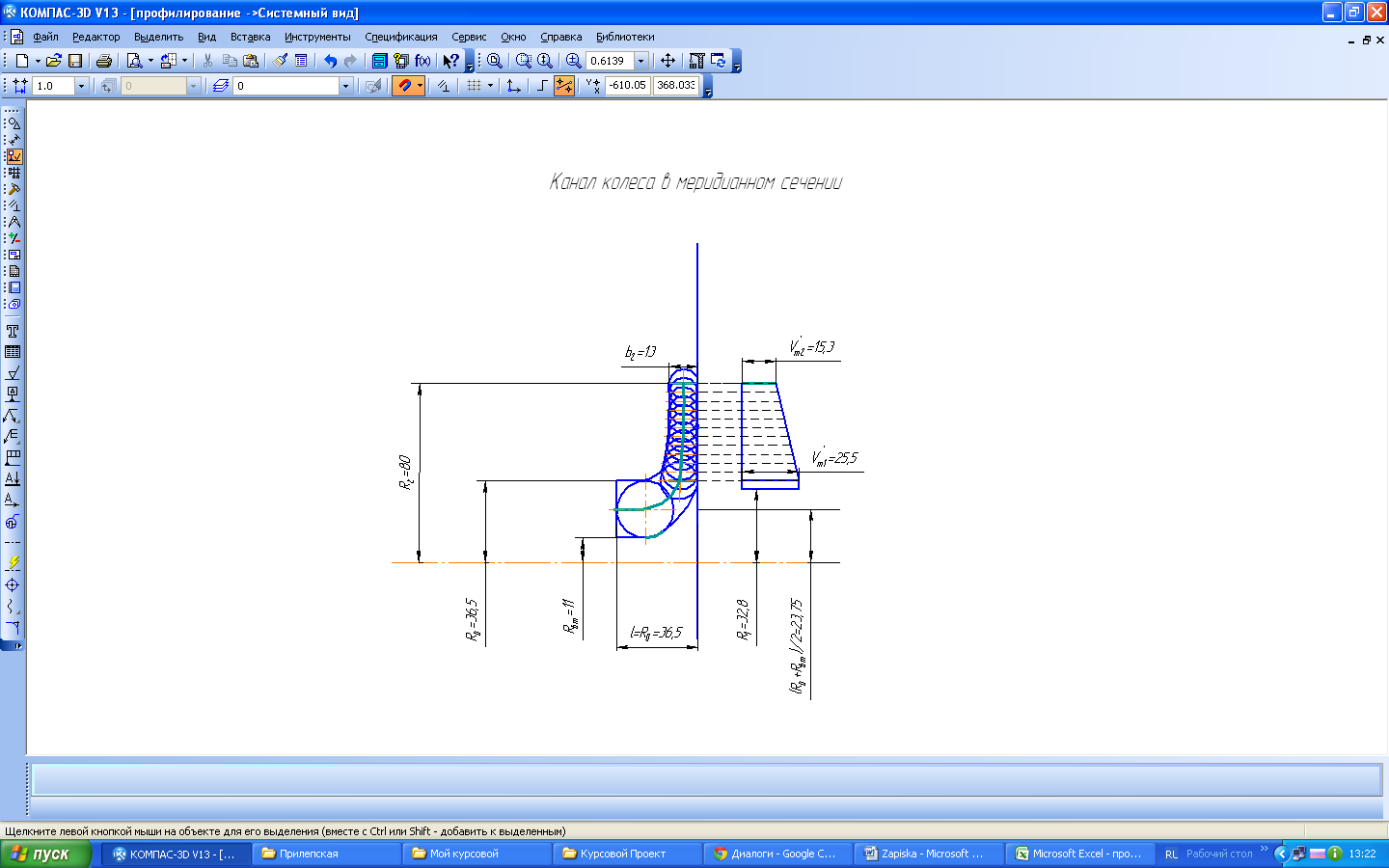

Профилирование канала колеса в меридианном сечении Исходным положением профилирования канала в меридианном сечении для получения высоких энергетических и кавитационных качеств колеса является обеспечение плавности изменения скоростей от входного отверстия колеса и до выхода из него. С этой целью задаются графиком изменения скоростей в функции от радиуса r или длины средней линии канала s. Рабочие колёса с

Рис. 3 Затем наносим линии параллельные оси OZ, отстоящие от последней на расстоянии R1 и R0. Справа строят эпюру скоростей

Результаты приведены в таблице 1. Получив, таким образом, для различных точек ширину канала, проводим окружности с радиусом b/2 касательно к линии АБ. Проводим огибающую к этим окружностям, не доводя до линии R0 . Затем проводим окружность с радиусом R, плавно сопрягающуюся с линией R0. В дальнейшем окружности с радиусами b/2 проводим касательно к дуге окружности радиуса R. Таким же образом проводим справа (по контуру, соответствующему ведущему диску) огибающую до сопряжения с линией OZ. В случае необходимости контуры канала корректируют по конструктивно-технологическим соображениям и определяют окончательное положение средней линии тока. Таблица 1.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|

, (2.1.3)

, (2.1.3)

(2.1.4)

(2.1.4) (2.1.5)

(2.1.5)

(2.1.6)

(2.1.6)

(2.1.7)

(2.1.7) (2.1.8)

(2.1.8) =0,858*0,972*0,911=0,759

=0,858*0,972*0,911=0,759 (2.1.9)

(2.1.9)

,

, =1,3*1,25=1,625кВт (2.1.10)

=1,3*1,25=1,625кВт (2.1.10) (2.1.11)

(2.1.11)

=22мм (2.1.12)

=22мм (2.1.12) (2.2.1)

(2.2.1) (2.2.2)

(2.2.2) (2.2.3)

(2.2.3) ;

;  (2.2.4)

(2.2.4) ; (2.2.5)

; (2.2.5) ; (2.2.6)

; (2.2.6) ; (2.2.7)

; (2.2.7) ;

;  (2.2.8)

(2.2.8) , имеем угол наклона лопасти на входе:

, имеем угол наклона лопасти на входе: (2.2.9)

(2.2.9) (2.2.10)

(2.2.10) имеем в 1-м приближении значение переносной скорости на выходе:

имеем в 1-м приближении значение переносной скорости на выходе: ; (2.2.11)

; (2.2.11) (2.2.12)

(2.2.12) (2.2.13)

(2.2.13) (2.2.14)

(2.2.14) (2.2.15)

(2.2.15)

; zK=8.

; zK=8. (2.2.16)

(2.2.16) (2.2.17)

(2.2.17) (2.2.18)

(2.2.18) ; Δ=0,4%. (2.2.19)

; Δ=0,4%. (2.2.19) Δ=0,93%. (2.2.20)

Δ=0,93%. (2.2.20) Δ=0,94%. (2.2.21)

Δ=0,94%. (2.2.21) (2.2.22)

(2.2.22) (2.2.23)

(2.2.23)

имеют цилиндрические лопасти, расположенные в радиальной части канала. Профилирование канала колеса в меридианном сечении производят в следующей последовательности. На ось вращения OZ (рис. 3) наносим перпендикулярно к ней линию. На расстоянии R2 откладываем отрезок, равный b2.

имеют цилиндрические лопасти, расположенные в радиальной части канала. Профилирование канала колеса в меридианном сечении производят в следующей последовательности. На ось вращения OZ (рис. 3) наносим перпендикулярно к ней линию. На расстоянии R2 откладываем отрезок, равный b2.

, изменяющейся по радиусу прямолинейно от

, изменяющейся по радиусу прямолинейно от  до

до  . При этом в соответствии с указанным выше принимаем

. При этом в соответствии с указанным выше принимаем  =

=  . Имея для любой точки произвольного радиуса r величину

. Имея для любой точки произвольного радиуса r величину  (3.1)

(3.1)