|

|

ВТОРОЙ ЭТАП КОМПОНОВКИ РЕДУКТОРА12 Вычерчиваем шестерню и зубчатое колесо по конструктивным размерам, найденным ранее, вычерчиваем в разрезе подшипники качения. Между торцами подшипников и внутренней поверхностью корпуса вычерчиваем мазеудерживающие кольца. Кольца устанавливаем на диаметры валов под подшипники. Примем толщину колец, равной 11,5 мм. Вычерчиваем крышки подшипников с уплотнительными прокладками и болтами. Параметры крышек определены ранее. Диаметры крышек примем: 110 мм и 120 мм для ведущего и ведомого валов соответственно. Вычерчиваем ведущий и ведомый валы редуктора. Длина присоединительного конца ведомого вала с диаметром 30 мм определяется длиной ступицы муфты. Примем МУВП по ГОСТ 21424-75 с длиной ступицы 65 мм. На валах применяем шпонки призматические со скругленными торцами по Длину присоединительного конца ведущего вала принимаем 50 мм

Как было определено ранее, болты, стягивающие фланцы корпуса и крышки – М8. Для болтов М8 минимальная ширина фланца составляет 24 мм. Примем ширину фланца 28 мм. Тогда расстояние от внутренней поверхности стенки корпуса редуктора до края фланца будет равняться 36 мм с учетом толщины стенки корпуса. Отверстия для болтов, соединяющих крышку и корпус у подшипников, сместим от края подшипникового гнезда на расстояние e = (1 ÷ 1,2) d2 = 12 ÷ 14,4 мм. Примем Фундаментные болты – М16, тогда минимальная ширина фундаментного фланца редуктора составляет 39 мм, т.е. расстояние от внутренней стенки редуктора (с учетом толщины стенки) – 47 мм. Диаметр головки фундаментного болта – 24 мм. Принимаем диаметры штифтов равными диаметрам болтов, соединяющих основание корпуса с крышкой – 8 мм. Длины штифтов lш = b + b1 + 5 = 12 + 12 + 5 = 29 мм. Принимаем lш из стандартного ряда 30 мм. Толщину ребер основания корпуса и крышки примем равной толщине стенок корпуса и крышки редуктора – 8 мм. Толщина нижнего пояса корпуса p = 2,35δ = 2,35 ∙ 8 = 18,8, принимаем p = 19 мм. Диаметр болтов для крепления крышки смотрового отверстия Принимаем габаритные размеры крышки смотрового отверстия: 70х60 мм, габаритные размеры смотрового отверстия: 40х30 мм. Расстояние между винтами – 55 мм. Принимаем жезловый маслоуказатель и пробку слива масла с резьбой М16. 9. РАСЧЕ

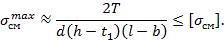

Шпонки призматические со скругленными концами.Размеры сечений шпонок и пазов и длины шпонок – по ГОСТ 23360 – 78. Материал шпонок – сталь нормализированная. Напряжения смятия и условие прочности

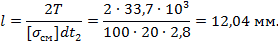

Ведущий вал:d=20 мм;

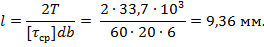

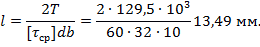

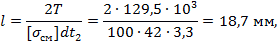

Выбираем длину шпонки из стандартного ряда l = 14 мм. Ведомый вал:d=32 мм;

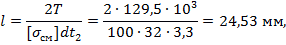

Выбираем длину шпонки из стандартного ряда l = 25 мм. Ведомый вал (под зубчатым колесом):d=42 мм;

Выбираем длину шпонки из стандартного ряда l = 20 мм. ПРОВЕРОЧНЫЙ РАСЧЕТ ВАЛОВ РЕДУКТОРА Ведущий вал

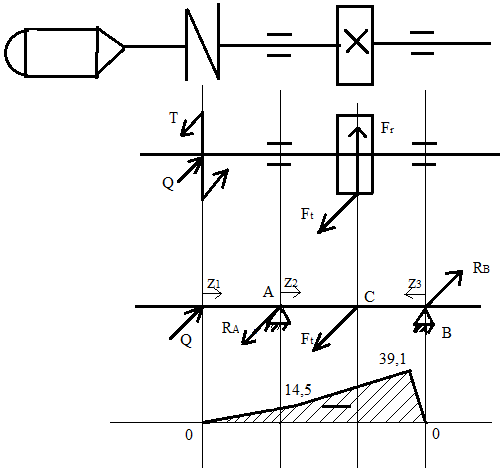

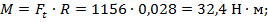

Построение эпюры изгибающих моментов плоскости yOz

П

1.

2.

Построение эпюры изгибающих моментов плоскости xOz

1.

2.

3.

Пров

Погрешность

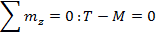

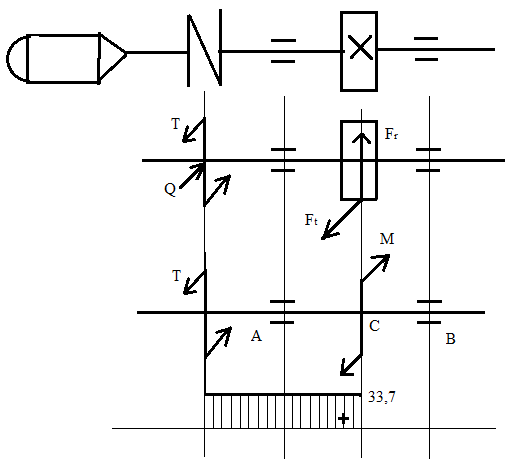

Построение эпюры крутящих моментов

M=33,7 Н Проверка

Проверка выполнена

Анализируя эпюры, пр

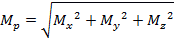

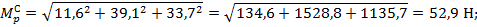

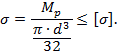

Произведём расчёты:

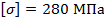

Для стали 45 (материал вала)

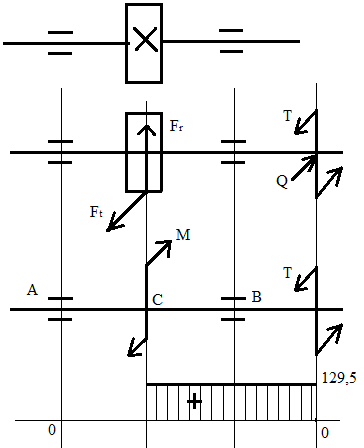

Ведомый вал

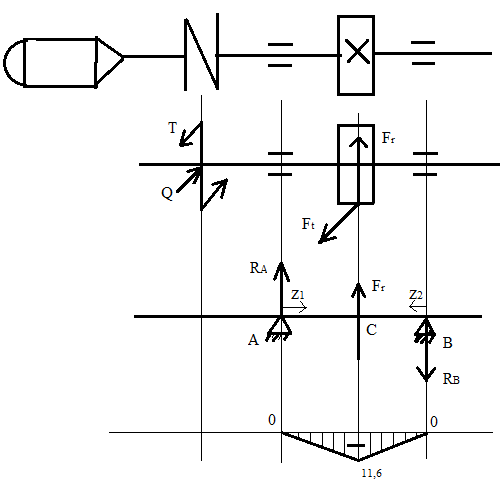

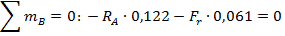

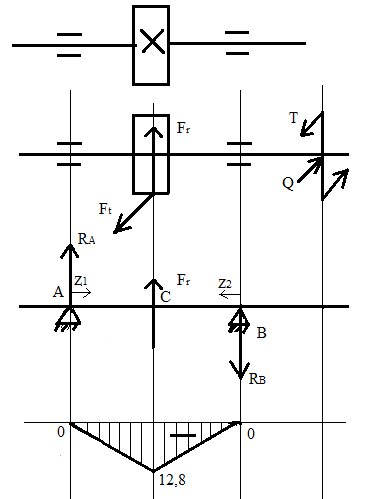

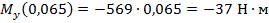

Построение эпюры изгибающих моментов плоскости yOz

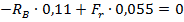

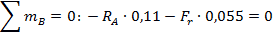

Прове

1.

2.

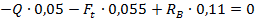

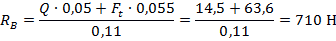

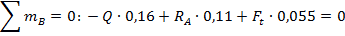

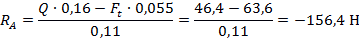

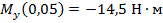

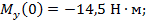

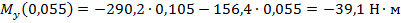

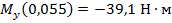

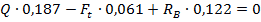

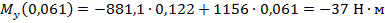

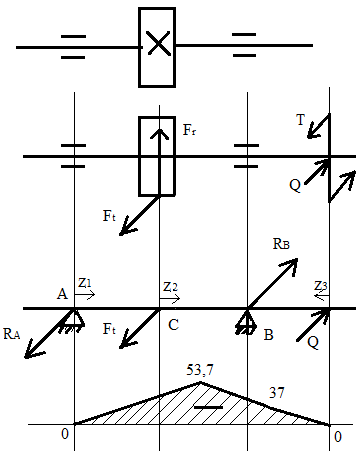

Построение эпюры изгибающих моментов плоскости xOz

1.

2.

3.

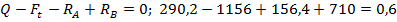

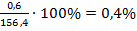

Про

Погрешность

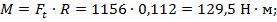

Построение эпюры крутящих моментов

M=129,5 Н Проверка

Провер

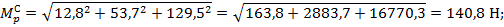

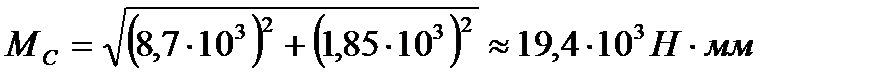

Анализируя эпюры, приходим к выводу, что наибольшее значение момента – в точке С. Произведём расчёты:

Для стали 45 (материал вала)

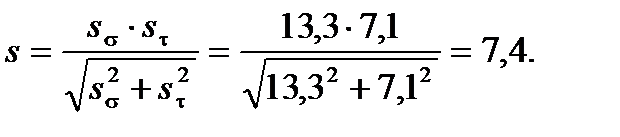

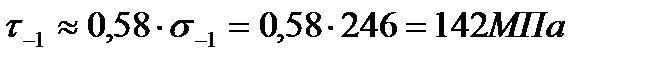

УТОЧНЕННЫЙ РАСЧЕТ ВАЛОВ Будем производить расчет для предположительно опасного сечения каждого из валов. Ведущий вал. Материал вала тот же, что и для шестерни, т.е. сталь 45, термическая обработка – улучшение. При диаметре заготовки до 90 мм среднее значение Предел выносливости при симметричном цикле изгиба

Предел выносливости при симметричном цикле касательных напряжений

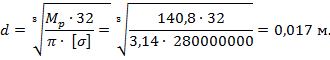

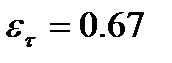

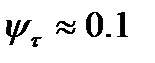

Сечение С. Это сечение при передаче вращающего момента рассчитываем на кручение. Коэффициент запаса прочности

где амплитуда и среднее напряжение от нулевого цикла

При

Принимаем

Коэффициент запаса прочности по нормальным напряжениям

Результирующий коэффициент запаса прочности

Такой большой коэффициент запаса прочности объясняется тем, что диаметр вала был увеличен при конструировании. По этой причине проверять прочность в других сечениях нет необходимости. Ведомый вал.

Пределы выносливости Диаметр вала в этом сечении Крутящий момент Изгибающий момент в горизонтальной плоскости

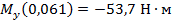

изгибающий момент в вертикальной плоскости

суммарный изгибающий момент в сечении В:

Момент сопротивления кручению (

Амплитуда и среднее напряжение цикла касательных напряжений

Амплитуда нормальных напряжений изгиба

Коэффициент запаса прочности по нормальным напряжениям

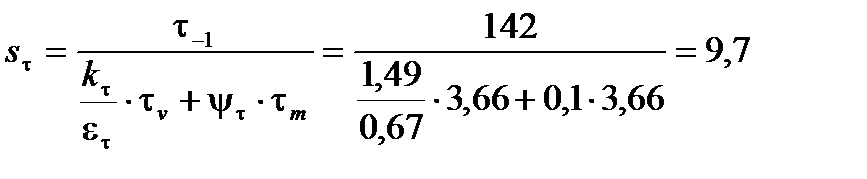

Коэффициент запаса прочности по касательным напряжениям

Результирующий коэффициент запаса прочности для сечения С

В обоих сечения 12.

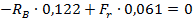

Ведущий вал. Из предыдущих расчётов имеем Реакции опор. В плоскости xz

В плоскости yz

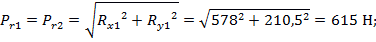

Суммарные реакции:

Намечаем радиальные шариковые подшипники 305: d = 25 мм, D = 62 мм; В = 17 мм; С = 22,5 кН; Эквивалентная нагрузка

где радиальная нагрузка

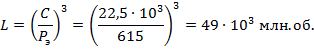

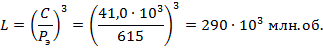

Расчётная долговечность, млн. об

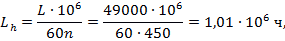

Расчётная долговечность, ч

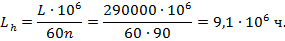

что больше установленных ГОСТ 16162-85. Ведомый валнесёт такие же нагрузки, как и ведущий:

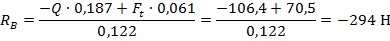

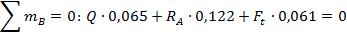

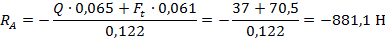

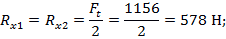

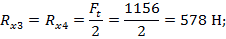

Из первого этапа компоновки l2 = 61 мм. Реакции опор: В плоскости xz

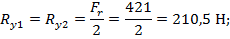

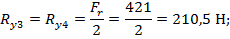

В плоскости yz

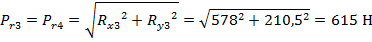

Суммарные реакции:

Намечаем радиальные шариковые подшипники 308: d = 40 мм, D = 90 мм; В = 23 мм; С = 41,0 кН; Эквивалентная нагрузка

где радиальная нагрузка

Расчётная долговечность, млн. об

Расчётная долговечность, ч

ВЫБОР СОРТА МАСЛА Объем масляной ванны V определяем из расчета 0,25 дм3 масла на 1 кВт передаваемой мощности: Устанавливаем вязкость масла [4, с. 214]: при контактных напряжениях Камеры подшипников заполняем пластичным смазочным материалом УТ–1, периодически пополняем его шприцем ч

12 Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|

6

6  6 мм;

6 мм;  = 2,8 мм;

= 2,8 мм;  = 33,7

= 33,7  Н

Н  мм;

мм; = 100

= 100

=0,6

=0,6

= 129,5

= 129,5  ,

,

Н,

Н,  Н,

Н,  H,

H, :

:

=210,5

=210,5  ;

;

=-210,5

=-210,5  :

:  ; 421 – 210,5 – 210,5 = 0 проверка выполнена.

; 421 – 210,5 – 210,5 = 0 проверка выполнена. ;

;

210,5

210,5  11,6 Н

11,6 Н  ;

; 210,5

210,5  11,6 Н

11,6 Н

;

;

;

;

;

;

проверка выполнена

проверка выполнена

.

.

H, R=d/2=0,224/2=0,112 м;

H, R=d/2=0,224/2=0,112 м;

=210,5

=210,5

=-210,5

=-210,5  210,5

210,5  12,8 Н

12,8 Н  12,8 Н

12,8 Н

;

;

;

;

;

;

.

. проверка выполнена.

проверка выполнена.

.

. .

. .

. ,

, .

. имеем

имеем ;

; .

. ,

,  ,

,  .

. .

. .

.

,

,

. Концентрация напряжений обусловлена наличием шпоночной канавки:

. Концентрация напряжений обусловлена наличием шпоночной канавки:  и

и  ; масштабные коэффициенты

; масштабные коэффициенты  ;

;  ; коэффициенты

; коэффициенты  и

и  .

. .

. ;

; ;

; .

. ;

;  ;

;  )

) .

. .

. .

. ; среднее напряжение

; среднее напряжение  .

. .

.

.

. .[1]

.[1]

.

. ,

, 615 Н; V=1(вращается внутреннее кольцо); коэффициент безопасности для приводов ленточных конвейеров

615 Н; V=1(вращается внутреннее кольцо); коэффициент безопасности для приводов ленточных конвейеров

.

. = 615 Н.

= 615 Н.

.

.

.

. и окружной скорости v = 2,34 м/с рекомендуемая вязкость масла должна быть примерно равна 28∙10-6 м2⁄с. Тогда для смазывания редуктора принимаем масло индустриальное И-30А (по ГОСТ 20799-75).

и окружной скорости v = 2,34 м/с рекомендуемая вязкость масла должна быть примерно равна 28∙10-6 м2⁄с. Тогда для смазывания редуктора принимаем масло индустриальное И-30А (по ГОСТ 20799-75).