|

|

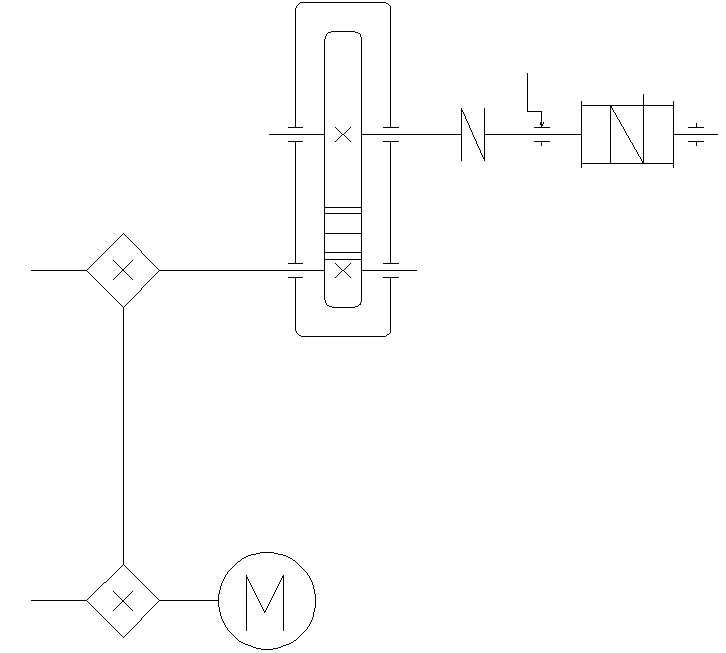

ПРЕДВАРИТЕЛЬНЫЙ РАСЧЕТ ВАЛОВ РЕДУКТОРА12 ИСХОДНЫЕ ДАННЫЕ Рисунок 1 – Схема привода. Передаточное отношение цепной передачи iцп = 1,7; Мощность привода на выходе Nвых = 1,3 кВт; Число оборотов на выходе nвых = 90 об/мин; Передаточное отношение редуктора iред = 5.

1. КИНЕМАТИ

ПОДБОР ЭЛЕКТРОДВИГАТЕЛЯ Определяем общее передаточное отношение привода:

Известно, что

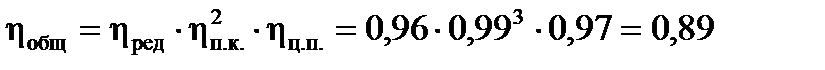

Определяем общий КПД привода:

где ηцп – КПД цепной передачи, ηред – КПД зубчатой цилиндрической передачи, ηпк – КПД одной пары подшипников качения, n – число пар подшипников качения; Известно, что

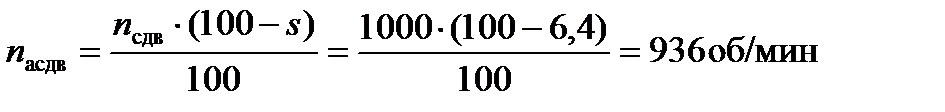

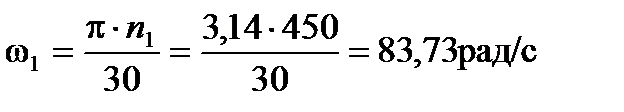

Подбираем электродвигатель 4A90L6: Nдв = 1,5 кВт, ncдв = 1000 об/мин, s = 6,4 %. Определяем асинхронную частоту вращения двигателя:

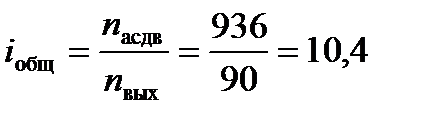

КИНЕМАТИЧЕСКИЙ РАСЧЁТ ПРИВОДА Уточняем общее передаточное отношение привода:

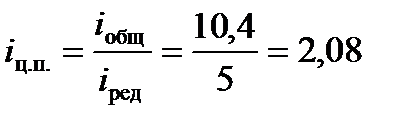

Уточняем передаточное отношение цепной передачи, принимая передаточное отношение редуктора iред = 5, тогда:

Определяем частоту вращения каждого вала привода: Ведущий вал:

Ведомый вал:

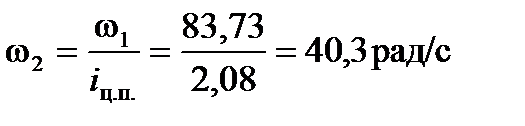

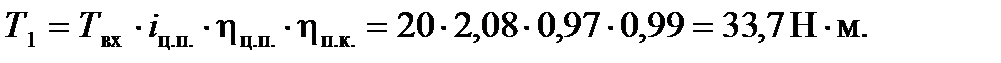

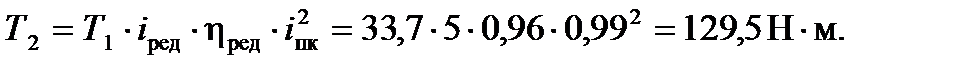

СИЛОВОЙ РАСЧЁТ ПРИВОДА Для каждого вала привода определяем вращающие моменты: Вал двигателя:

Ведущий вал:

Вед

РАСЧЕТ ЗУБЧАТОЙ ПЕРЕДАЧИ Выбираем материалы со средними механическими характеристиками [1, с. 34]: шестерня: материал – сталь 45,

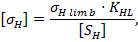

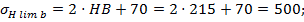

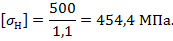

колесо: материал – сталь 45, твердость HB2 = 200, термообработка – улучшение. Определяем допускаемые контактные напряжения [1, с. 33]:

где KHL = 1 – коэффициент долговечности, [SH] = 1,10 – коэффициент безопасности,

Проверка:

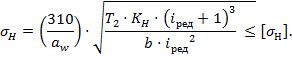

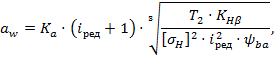

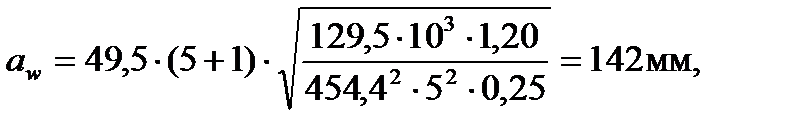

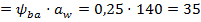

Определяем межосевое расстояние [1, с. 32]:

Ka = 49,5 – коэффициент для прямозубых колес, iред = 5 — передаточное число редуктора;

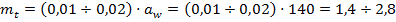

ближайшее значение межосевого расстояния по ГОСТ 2185-66 Нормальный модуль зацепления выбираем по рекомендации:

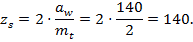

тогда по ГОСТ 9563-60 mt = 2 мм Определяем суммарное число зубьев:

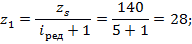

Определяем числа зубьев шестерни и колеса:

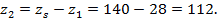

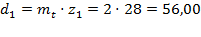

Основные размеры шестерни и колеса: диаметры делительные:

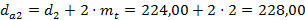

проверка: диаметры вершин зубьев:

ширина колеса и шестерни: b Определяем коэффициент ширины шестерни по диаметру:

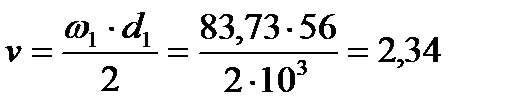

Окружная скорость колес:

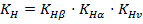

при такой скорости для прямозубых колес следует принять 8-ю степень точности; Коэффициент нагрузки:

где KHβ = 1,20 [1, с. 39], KHα = 1,00 [1, с. 39], KHv = 1,05 [1, табл. 3.6, с. 40],

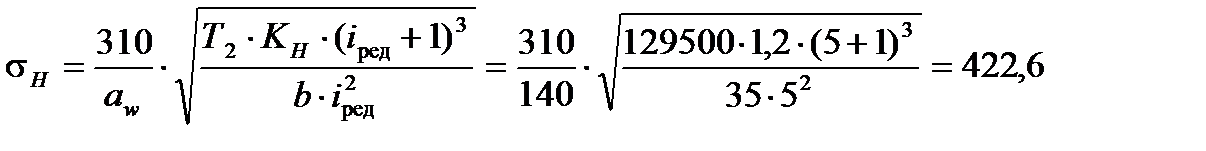

Проверка контактных напряжений [1, ф. (3.6), с. 31]:

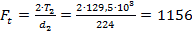

При передаче вращающего момента T по линии зацепления действует сила, перпендикулярная к

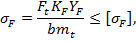

окружная радиальная где α = 20° — угол зацепления для цилиндрических передач, выполненных без смещения. Проверяем зубья на выносливость по напряжениям изгиба [1, ф. (3.25), с. 46]:

где KF = KFβ для шестерни для колеса Тогда YF1 = 3,69, YF2 = 3,60 [1, с. 42]. Определяем допускаемые напряжения [1, ф. (3.24), с. 43]:

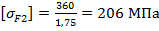

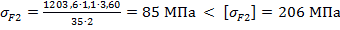

где σ0Flimb = 1,8HB [1, табл. 3.9, с. 44], для шестерни σ0Flimb = 1,8∙230 = 414 МПа, для колеса σ0Flimb = 1,8∙200 = 360 МПа; [SF] = [SF]´[SF]´´ – коэффициент безопасности, [SF]´ = 1,75 Допускаемые напряжения: для шестерни для колеса Находим отношения для шестерни для колеса Дальнейший расчет ведем для колеса, так как для него найденное отношение меньше. Проверяем прочность зуба колеса [1, ф. (3.25), с. 46]:

Условие прочности выполнено.

ПРЕДВАРИТЕЛЬНЫЙ РАСЧЕТ ВАЛОВ РЕДУКТОРА Предварительный расчет ва

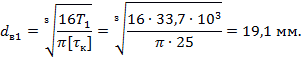

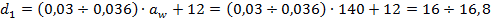

Ведущий вал: Учитывая влияние изгиба вала от натяжения цепи, принимаем допускаемое напряжение [τк] = 25 МПа, тогда диаметр выходного конца вала

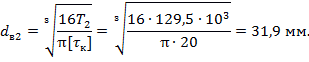

Принимаем ближайшее большее значение из стандартного ряда dв1 = 20 мм. Диаметр вала в сечении посадки подшипников dп1 = 25 мм. Шестерню выполним за одно целое с валом. Ведомый вал: Принимаем допускаемое напряжение [τк] = 20 МПа, тогда диаметр выходного конца вала

Принимаем ближайшее большее значение из стандартного ряда dв2 = 32 мм. Диаметр вала в сечении посадки подшипников dп2 = 40 мм. Диаметр вала в сечении посадки зубчатого колеса dк2 = 50 мм. Выбираем МУВП по ГОСТ 21424–75 с расточками полумуфт под 30 мм.

4. КОНСТРУ

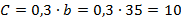

Шестерню выполняем за одно целое с валом, её размеры: d1 = 56,00 мм; da1 = 60,00 мм; b = 35 мм. Колесо кованое: d2 = 224,00 мм; da2 = 228,00 мм; b = 35 мм. Диаметр ступицы dст = 1,6∙dк2 = 1,6∙42 = 65 мм; длина ступицы Толщина обода Толщина диска

5. КОНСТР

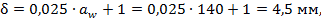

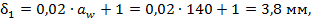

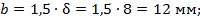

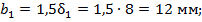

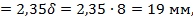

Вычисляем основные конструктивные размеры корпуса редуктора [1, с. 241]. Толщина стенки корпуса редуктора Толщина стенки крышки редуктора Толщина фланцев поясов корпуса и крышки: верхний пояс корпуса

нижний пояс крышки корпуса

нижний пояс корпуса p принимаем p = 20 мм. Диаметр фундаментных болтов:

принимаем болты с резьбой М16; диаметр болтов, крепящих крышку к корпусу у подшипников:

принимаем болты с резьбой М12; диаметр болтов, соединяющих основание корпуса с крышкой:

принимаем болты с резьбой М8.

12 Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|

.

. , тогда требуемая частота вращения вала электродвигателя:

, тогда требуемая частота вращения вала электродвигателя: .

.

, тогда требуемая мощность электродвигателя:

, тогда требуемая мощность электродвигателя: кВт

кВт .

.

;

; об/мин,

об/мин, .

. об/мин,

об/мин, .

. .

.

= 140 мм;

= 140 мм; мм,

мм,

мм,

мм, мм;

мм; мм;

мм; мм,

мм, мм;

мм; мм.

мм. ;

; м/с,

м/с, ,

, .

. МПа,

МПа, .

. Н,

Н, Н,

Н,

KFv – коэффициент нагрузки; KFβ = 1,1 [1, с. 43], KFv = 1,25 [1, с. 43], тогда

KFv – коэффициент нагрузки; KFβ = 1,1 [1, с. 43], KFv = 1,25 [1, с. 43], тогда YF =3,84

YF =3,84 =112) YF =3,60.

=112) YF =3,60.

,

, .

. :

: ,

, .

. .

.

мм.

мм. тогда принимаем δ0 = 8 мм.

тогда принимаем δ0 = 8 мм. мм.

мм. принимаем δ = 8 мм;

принимаем δ = 8 мм; принимаем δ1 = 8 мм.

принимаем δ1 = 8 мм.

мм,

мм,