|

|

Глава 3. Основные технологии производства12 В процессе производства детали проходят токарную, фрезерную и сверлильную обработку. Для упрочнения трущихся поверхностей деталей применяется химико-термическая обработка, объемная закалка и закалка ТВЧ (например, ступица и пазы корпуса). Финишная обработка деталей проводится на шлифовальном оборудовании. При выполнении токарных, фрезерных и сверлильных операций широко используются специальные и агрегатные станки. Для повышения производительности труда и выполнения сложных поверхностей деталей в производстве находят применение фасонный инструмент и инструмент, оснащенный твердым сплавом. В качестве заготовок, при изготовлении деталей токарного патрона, используются штамповки и прокат. Обработка штамповки для изготовления корпуса, фланца, диска спирального выполняется на специальном и универсальном токарном, фрезерном, сверлильном, шлифовальном оборудовании. Металообработка- обработка материалов резанием с целью получения деталей заданной формы и размеров с требуемыми точностью и качеством обработанной поверхности. Виды металообработки: Токарная обработка один из возможных способов обработки изделий путем срезания с заготовки лишнего слоя металла до получения детали требуемой формы, размеров и шероховатости поверхности. Она осуществляется на металлорежущих станках, называемых токарными. Одним из видов токарной обработки является точение. Точение — это обработка резанием наружных и внутренних цилиндрических и конических поверхностей, торцевание, отрезание, снятие фасок, обработка галтелей, прорезание канавок, нарезание внутренних и наружных резьб на токарных станках.

1283; 1К282 – полуавтоматы токарные вертикальные восьмишпиндельные последовательного действия. Предназначены для патронных работ на черновой и получистовой обработке деталей в условиях крупносерийного и массового производства. 2755 ВК 1099; 1734 – алмазно-расточные станки

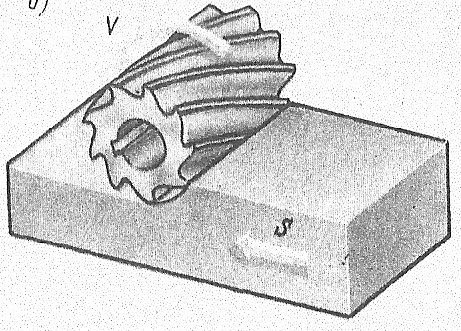

Фрезерование — обработка резанием металлических и неметаллических материалов при котором режущий инструмент - фреза - имеет вращательное движение, а обрабатываемая заготовка - поступательное. Фрезерование применяется для обработки плоскостей, криволинейных поверхностей деталей, резьбовых поверхностей, зубьев зубчатых и червячных колес и т.п.

Рис. 2. Схема фрезерования 6Р12; 6Р13 – вертикально-фрезерные станки; 6Р82; 6Р83 – горизонтально фрейзерные станки;

Сверление — вид механической обработки материалов резанием, при котором с помощью специального вращающегося режущего инструмента (сверла) получают отверстия различного диаметра и глубины, или многогранные отверстия различного сечения и глубины. 2H118; 2H125;2H135 – вертикально – сверлильный станок; 2К52-2 – радиально – сверлильный станок;

Протя́жка — протягиванием обрабатываются наружные и внутренние плоскости и фасонные поверхности. Протягивание отличается высокой производительностью потому, что одновременно в работе находится большая длина режущих лезвий нескольких зубьев протяжки. Протяжные станки делятся на основные типы по следующим признакам: По назначению, по степени универсальности, по направлению и характеру рабочего движения, по роду автоматизации, по числу кареток или позиций. Виды полуавтоматов горизонтального непрерывного действия с перемещаемым изделием: МА-17В; МПЗ;МПЗ-1; МП-11;МП-17. Виды полуавтоматов вертикальных для внутреннего протягивания: 7Б767; 7Б75; 7Б74; 7Б64; 7Б68;7Б65; 7Б66.

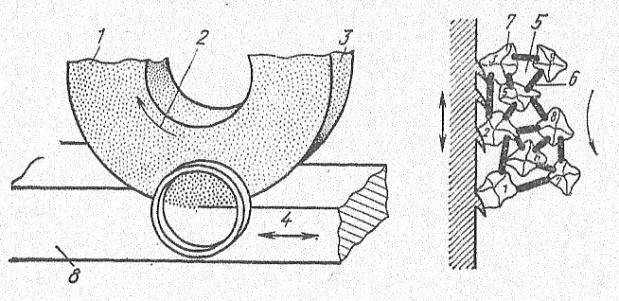

Шлифование- это процесс резания материалов с помощъю абразивного материала, режущими элементами которого являются абразивные зерна. Шлифование обеспечивает получение высокой чистоты обработанной поверхности и высокой точности размеров обрабатываемых деталей. Шлифование выполняется абразивными инструментами. Абразивный инструмент представляет собой твердое тело, состоящее из зерен абразивного (шлифовального) материала, скрепленных между собой связкой

Рис. 3. Схема шлифования

3К227;3К228,3К229 – универсальные внутришлифовальные станки высокой точности. Предназначены для шлифования цилиндрических и конических, глухих и сквозных отверстий, снабжены торцевошлифовальным приспособлением.

ТЕРМИЧЕСКАЯ ОБРАБОТКА - совокупность операций теплового воздействия на материалы с целью изменения их структуры и свойств в нужном направлении.

Закалка — вид термической обработки изделий из металлов и сплавов, заключающийся в их нагреве выше критической температуры (температуры изменения типа кристаллической решетки, т.е. полиморфного превращения), с последующим быстрым охлаждением, как правило, в жидкости (воде или масле). Электропечь САЗ – 11.53/10 Температура 600 – 620С; время 30 – 40 мин.

Закалка токами высокой частоты (ТВЧ) – широко применяется в промышленности, представляет собой нагрев поверхностного слоя изделия токами высокой частоты. Индукционный нагрев происходит из-за явления электромагнитной индукции, при прохождении тока через замкнутый токопроводящий контур возникает переменное магнитное поле. Контур называют индуктором, он состоит из нескольких витков провода. Индуцированный ток течет в основном в поверхностных слоях, чем больше частота тока, тем больше нагреваемый слой. Скорость нагрева очень высокая, и составляет 500 град/сек.

Отпуск – термическая обработка деталей, которая уменьшает их хрупкость, повышает вязкость и снимает внутренние напряжения. Электропечь ПН – 34 Температура 180 – 200С; время выдержки 180 мин.

Цементация — поверхностное диффузионное насыщение малоуглеродистой стали углеродом с целью повышения твёрдости, износоустойчивости. Электропечь Ц – 105 Температура 920 – 940С; время цементации 7 – 8 часов.

ГЛАВА 4. 4.Индивидуальное задание

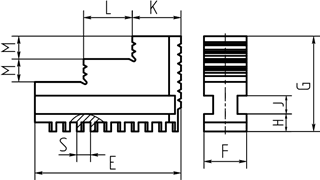

На рисунке (рис 1) изабражон кулачёк прямой

Рис 1 КУЛАЧЁК ПРЯМОЙ

Технологический процесс изготовления КУЛОЧКА ПРЯМОГО: 1)Карусельно-фрезерная (621МН 419) .Фрезеровать поверхности, выдерживая размер 29,2-0,25. 2) Плоскошлифовальная (3Б722 ). Шлифовать поверхности,выдерживая размер 28,6-0,0052 3) Вертикально-фрезерная (6Р12). Фрезеровать торец,выдерживая размер 65,5-0,7. 4) Продольно-фрезерная (ДФ-700). Фрезеровать торцы,выдерживая размеры 38-0,6;107-0,35 5) Вертикально-протяжная (7Б76-Н-070). Протянуть два паза одновременно,выдерживая размеры 8,6-0,36; 9,5+0,15;6,3+0,6;1,4х45. 6) Вертикально-фрезерная (6550 ). Фрезеровать поверхности, выдерживая размер 15,3-0,3. 7) Специальная токарная (МК-52М). Нарезать зубья рейки,выдерживая размеры 4,7+0,4;3,62+0,12;3,6+0,2;0,6х45. 8) Горизонтально-фрезерная(6Р83). Фрезеровать ослабленные зубья 9)Токарно-револьверная (1П365). Точить поверхность выдерживая размеры. 10) Маркировка. 11) Контрольная. 12) Термическая.(расскрыто в приложении 1). 13) Плоскошлифовальная (3Е756). 14) Шлифовать поверхность,выдерживая размер 28,35-0,03. 15) 070 Плоскошлифовальная(3Е756 ). Шлифовать поверхность,выдерживая размер 28-0,013. 16) Шлифовальная (НО-126). Зачистить заусенеЦ. 17. Шлифовальная-специальная(ОШ-145Н5). Шлифовать паз,выдерживая размер 8,5-0,36;10+0,020;5,7. 18) Шлифовальная-специальная(ОШ-145Н5). Шлифовать паз,выдерживая размер 8,5-0,36;10+0,020;5,7. 19) Шлифовальная специальная(ОШ-627Ф3). Шлифовать зубья рейки,выдерживая размеры согласно эскизу. 20) Контрольная. Более полноный Технологический процесс изготовления КУЛОЧКА находиться в приложении 2.

ГЛАВА 6.Заключение При прохождении практики на предприятии ОАО“БелТАПАЗ” я ознакомился с основными видами продукции, которую выпускает завод. Изучил основные технические процессы обработки деталей. Углубленно ознакомился с техпроцессом механической обработки детали ______________________ и его применении. Ознакомился с металлообрабатывающими станками. Узнал основные операции производства. Я считаю, что прохождение практики на предприятии ОАО ”БелТАПАЗ” дало нам бесценный опыт на будущее так как это связано с нашей будущей профессией. За время прохождения практики я узнал много нового и полезного.

12 Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|