|

|

Подбор шпонок и проверка прочности шпоночного соединения12 Составляем схему редуктора с электродвигателем согласно заданию. Рис.1 Вертикальный прямозубый цилиндрический редуктор с верхним расположением ведущего вала 1.2 Определяем общий КПД редуктора по формуле [1]: где h - общий КПД привода; h1 – КПД цилиндрической передачи; h2 – КПД пары подшипников качения; Численные КПД равны: h1 = 0,98; h2 = 0,99. Подставив численные значения в формулу получим:

где Рр – мощность на валу электродвигателя, кВт; Р2 – номинальная мощность на ведомом валу привода, кВт; h - общий КПД привода. Подставив численные значения в формулу получим:

Расчет зубчатых колес редуктора

2.1 Выбор материала зубчатых колес.Для шестерни выбираем сталь 45,термическая обработка – улучшенная,твёрдость НВ 230;для колеса – сталь 45,термическая обработка – улучшенная,твердость НВ 200. Определение допускаемых напряжений. Допускаемое контактное напряжение рассчитывают для каждого зубчатого колеса передачи по формуле:

где [sН] - допускаемое контактное напряжение, МПа;

[SН] – коэффициент безопасности; КHL – коэффициент долговечности. Предел выносливости sНlim назначаем в зависимости от вида термообработки:

где Подставим численные значения в формулу получим:

Коэффициент безопасности назначаем в зависимости от вида термообработки (в данной работе – улучшение) и принимаем SН1,2 = 1,1. Коэффициент долговечности KHL=1

Проектировочный расчёт валов

ВЕДУЩИЙ ВАЛ 3.1 Конструируем и составляем эскиз вала

3.2 Определяем диаметр выходного конца вала:

где Т – крутящий момент

Для соединения вала редуктора с валом электродвигателя d1=28,5 мм, принимаем dB1=30мм, dY1=32,dП1=35мм. ВЕДОМЫЙ ВАЛ 3.3 Конструируем и составляем эскиз вала:

Рис. 3 – Эскиз ведомого вала

Компоновочный чертеж выполняем на листе формата А1 (594×841 мм) в одной проекции – разрез по осям валов при снятой крышке редуктора; масштаб 1:1; чертить тонкими линиями.

Примерно по середине листа параллельно его стороне проводим горизонтальную линию, затем две вертикальные – оси валов на расстоянии, аω=192 мм. По найденным размерам в пункте №4 оформляем шестерню и колесо, вычерчиваем их в зацеплении. Вычерчиваем внутреннюю стенку корпуса редуктора приняв зазоры: а) между торцом шестерни и внутренней стенкой редуктора А=1,2·d=1,2·8=9,6мм. Принимаем А=10 мм. б) от окружности вершин зубьев колеса до внутренней стенки редуктора А=d=8 мм. Определяющим при конструировании крышки является диаметр отверстия в корпусе под подшипник. Толщину стенки δ, диаметр d и число ζ винтов крепления крышки к корпусу в зависимости от этого параметра принимают по таблице. 6.4 Под крышки на валы устанавливаем манжетное уплотнение Тип1

Размеры ,мм

≈ 683(H) ≈ 683(H)

7.1.4.Намечаем радиальные шарикоподшипники 109: d=45 мм; D=75мм; B=16 мм; C=21,2 кН; Эквивалентную нагрузку определим по формуле: Рэ=V∙Fr1∙Кб∙Кт (48) В которой Рr1= 683Н; при вращении внутреннего кольца подшипника коэффициент V=1; по таблице 9.19 Кб=1,3; по таблице 9.20. температурный коэффициент Кт=1. Рэ =683∙1,3∙1∙1≈888Н 7.1.5. Определим расчетную долговечность по формуле (49) млн.об., по формуле (50) часов: L= Lh= После подстановки получим:

L= Lh= Расчетная долговечность приемлема.

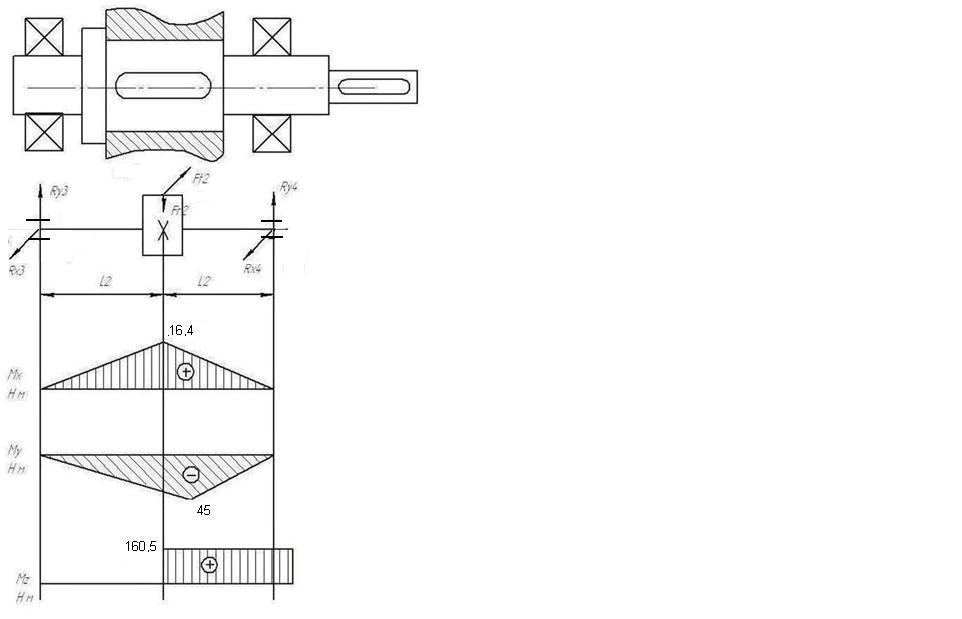

7.1.7 Определяем изгибающие моменты:

Мх1=0, Мх5=Ry1l1=233,69·0,070=16,4(H·м), Mx2=0, Mx5=Ry2l1=233,69·0,070=16,4(H·м). My1=0, My5=-Rx1l1=-642·0,070=-45,(H·м), My2=0. Mz=Ft1d1/2=1284·0,080/2=51,36 (H·м).

≈ 23680 (млн.об.) ≈ 23680 (млн.об.)

Lh= Расчетная долговечность приемлема.

7.2.6Находим изгибающие моменты: Мх3=0, Мх6=Ry5l2=233,69·0,070=16,4(H·м), Mx4=0, Mx6=Ry6l2=233,69·0,070=16,4(H·м). My3=0, My6=-Rx3l2=-642·0,070=-45(H·м), My4=0. Mz=Ft2d2/2=1284·0,250/2=160,5 (H·м).

Рис.17– Расчетная схема подшипников ведомого вала

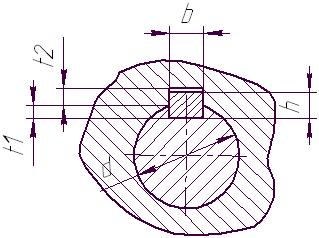

Подбор шпонок и проверка прочности шпоночного соединения

Ведущий вал На ведущий вал установим одну шпонку для соединения полумуфты с выходным концом ведущего вала.

Рис.18 - Схема шпоночного соединения По таблице 8.9 [1] (ГОСТ 23360-78) определим основные размеры шпонки: при диаметре выходного конца вала dв=38мм , отношение ширины, высоты и длины шпонки: b×h×l=10×8 Проверим шпонки на напряжения смятия по формуле: где Т-вращающий момент на валу; d-диаметр вала в сечении, где установлена шпонка; h-высота шпонки; t1-глубина паза под шпонку; l-длина шпонки; b-ширина шпонки; [σсм] – максимально допустимое напряжение.

Учитывая, что [σсм]=80…100МПа, условие прочности выполнено.

12 Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|

2 [1]

2 [1]

1.3 Определяем требуемую мощность электродвигателя:

1.3 Определяем требуемую мощность электродвигателя:

- среднее значение твердости материала.

- среднее значение твердости материала.

Рис. 2 - Эскиз ведущего вала

Рис. 2 - Эскиз ведущего вала - допускаемое напряжение на кручении

- допускаемое напряжение на кручении = 10……30 МПа, принимаем 25МПа

= 10……30 МПа, принимаем 25МПа

; (49)

; (49) .

. ≈ 13595млн.об.

≈ 13595млн.об. ≈472·103 (часов)

≈472·103 (часов) ≈ 70·104(часов)

≈ 70·104(часов)

≈ 19,64(МПа)

≈ 19,64(МПа)