|

|

Контрольные карты количественных признаков (карты Шухарта)Содержание Содержание. 2 Введение. 3 Часть 1. Статистический контроль качества. 4 1.1. Изменчивость технологического процесса. 4 1.2. Контрольные карты.. 4 1.2.1. Контрольные карты количественных признаков (карты Шухарта) 4 1.2.2.Контрольные карты качественных признаков. 6 1.3. Статистический приемочный контроль качества неколичественных признаков. 10 Часть 2. Программа для реализации приемочного контроля качества неколичественных признаков. 14 2.1. Описание работы с программой. 14 2.2 Описание текста и блок-схема основного алгоритма. 17 Заключение. 19 Список использованных источников. 20 Приложения. 21 Приложение А. Исходный код модели выборки. 21 Приложение Б. Исходный код контроллера. 21 Приложение В. Исходный код представления с таблицей результатов. 22 Приложение Г. Исходный код классов, отвечающих за построение объекта Data::Table. 23

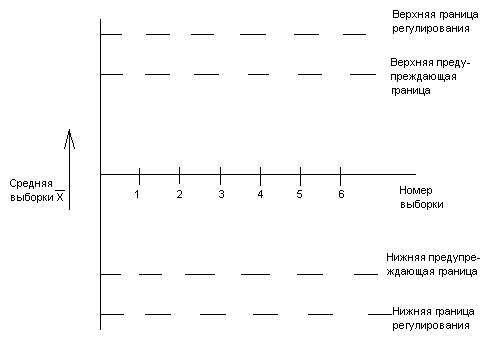

Введение Качество — наиболее важная характеристика любого бизнеса, которая должна быть в центре внимания всех работников безотносительно к их служебному положению. Качество продукции зависит от качества составляющих ее изделий и материалов. Если продукция состоит из изделий машиностроения, то к свойствам, определяющим качество продукции, относятся свойства отдельных изделий, а также такие свойства совокупности изделий, как однородность, взаимозаменяемость и т.д. Качество- одна из важнейших характеристик любой продукции, будь то иголка или космический корабль. Показатель качества продукции количественно характеризует пригодность продукции удовлетворять определенные потребности. Номенклатура показателей качества зависит от назначения продукции. Показатель качества продукции может выражаться в различных единицах, например, километрах в час, операциях в секунду, баллах и т.п., а также может быть безразмерным. От качества производимого товара зависит не только репутация разработчика, но и возможность достойно конкурировать с другими производителями, а порой и само существование организации производящей продукцию с низким качеством, не удовлетворяющим условиям рынка, вовсе невозможно. Следовательно, контроль качества является необходимым для любого производителя. Статистические методы контроля качества, которые будут описаны ниже, способствуют достижению компанией целей повышения качества продукции. Часть 1. Статистический контроль качества Изменчивость технологического процесса Любой технологический процесс подвержен изменчивости, даже если он функционирует в полном соответствии с установленными нормативами. Рассмотрим, например, следующие технологические процессы: · розлив минеральной воды по пластиковым бутылкам определенного объема с помощью специального станка; · проверка параметров пластин, вырезанных из металлического листа; · проверка веса упаковки чая; В каждом из этих процессов станок работает с некоторым средним заданным значением, однако возможно отклонение параметров отдельных изделий в ту или иную сторону. Обычно значения параметров, меньшие или большие среднего значения, находятся в некотором балансе и имеют нормальное распределение значений переменной. Дисперсия, или разброс, распределения также изменяется в зависимости от вида станка и появляется: · под воздействием простых или неустранимых причин; · под воздействием неслучайных, или специальных причин. Простые причины отклонений существуют всегда, и фактически их нельзя устранить до тех пор, пока сам процесс не будет изменен. Неслучайные, или специальные, причины расхождений проявляются ввиду возникновения особых изменений в самом технологическом процессе или в окружающей среде, которые можно выявить. Статистический контроль за технологическим процессом используется для определения условий, при которых этот процесс можно контролировать, или условий, при которых возникают неполадки и процесс выходит из-под контроля. Если технологический процесс невозможно контролировать ввиду появления неслучайных причин изменчивости, то с помощью статического метода выявить эти причины нельзя. Этот метод лишь позволяет установить факт наличия вероятных неполадок. Контрольные карты Контрольные карты используются для оценки “контролируемости” или “неконтролируемости ” процесса. Эту оценку можно получить: · осуществляя проверку замеров важнейших параметров изделия, например, веса сахара в одной упаковке, диаметра отверстия, просверленного в листе металла, длины стального прута; · осуществляя проверку отдельных качественных характеристик изделия, например, прочно ли упакован пакет, правильно ли закрыта крышкой бутылка, не повреждено ли фарфоровое изделие и т.д. В первом случае используются контрольные карты количественного признака, а во втором – контрольные карты качественного признака. Поскольку каждый из указанных видов контрольных карт имеет свою область применения, мы рассмотрим их в отдельности. Контрольные карты количественных признаков (карты Шухарта) С помощью этих карт выявляется различие между изменчивостью технологического процесса, вызванной простыми причинами, и изменчивостью, появившейся под действием неслучайных причин. Рассмотрим контрольную карту средних арифметических технологического процесса (существуют и другие виды карт Шухарта, например, контрольная карта изменчивости технологического процесса). Если генеральная совокупность имеет нормальное (или близкое к нормальному) распределение со средним значением m и стандартным отклонением s, выборочное распределение выборочного среднего также является нормальным и имеет такое же среднее значение и стандартную ошибку, равную s/Ön, где n- объем выборки. Для любого нормального распределения между граничными значениями, равными m ± 2σ, заключено примерно 95% распределения. Вероятность того, что полученное значение окажется больше, чем m + 2σ, составляет 2,5%, или один случай из 40, вероятность получения значения, меньшего m - 2σ, также составляет 2,5%. Аналогично интервал m ± 3σ охватывает около 99,8% распределения. Вероятность того, что полученное значение превысит m + 3σ или окажется меньше m - 3σ, составляет 0,1%, т.е. это событие будет происходить в одном случае из 1000. 95%-ные границы распределения называются верхней и нижней предупреждающими границами. 99,8%-ные границы распределения называются верхней и нижней границами регулирования. Для определения этих границ необходимо, чтобы значения m и s были известны. Их оценки получают по результатам расчетов среднего значения и стандартного отклонения соответствующих параметров технологического процесса на протяжении длительного промежутка времени. Построение контрольной карты состоит в нанесении на график выборочных средних в соответствии с номером выборки (рис.1.1).

рис. 1.1 Стандартная процедура использования этих контрольных карт состоит из следующих шагов: 1. Через равные промежутки времени проводится выборка объемом n и рассчитывается выборочное среднее. 2. Полученное значение выборочного среднего наносится на контрольную карту в соответствии с номером выборки. 3. Если выборочное среднее лежит за пределами границы регулирования, производится остановка технологического процесса в целях выявления неслучайных причин вариации. 4. Если два последовательно полученных значения выборочных средних находятся в промежутке между предупреждающей границей и границей регулирования, предпринимаются немедленные действия по остановке процесса производства и выявлению неисправностей. Если некоторое среднее значение лежит за пределами предупреждающих границ, следующая выборка производится сразу же, до момента проведения очередной выборки. 5. Если точки на графике образуют явный возрастающий или убывающий тренд, предпринимаются определенные меры даже в случаях, когда эти точки находятся в пределах предупреждающих границ. Этот тренд может оказаться индикатором наличия неслучайных причин, например, снижения параметров наладки станка. Применение этой процедуры иногда приводит и к необоснованным остановкам технологического процесса, однако, во-первых, это случается крайне редко, во-вторых, издержки, связанные с остановками процесса производства, окупаются за счет экономии, которая может быть получена вследствие улучшения качества продукции. Ранее мы предположили, что значения m и s известны. Однако это не всегда так, и в таких случаях приходится осуществлять оценку значений m и s. Один из методов получения этих оценок основан на использовании данных предыдущих выборок. Оценка m вычисляется как среднее всех индивидуальных значений. Это равносильно нахождению среднего значения выборочных средних. Для каждой выборки рассчитывается Если значение s неизвестно, то оценку разброса значений в генеральной совокупности получают с использованием среднего значения размахов выборки

По величине

где параметр Таблица 1.1

Таким образом, вместо используемого во всех предшествующих расчетах

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|

, а затем – среднее из всех полученных значений

, а затем – среднее из всех полученных значений  (размах выборки – это разность между максимальным и минимальным значениями случайной величины в выборке).

(размах выборки – это разность между максимальным и минимальным значениями случайной величины в выборке).

зависит от размера выборки и может быть определен из приведенной ниже таблицы 1. 1:

зависит от размера выборки и может быть определен из приведенной ниже таблицы 1. 1: для ситуаций, когда этот параметр заранее неизвестен, нужно воспользоваться рассчитанной по выборкам величиной

для ситуаций, когда этот параметр заранее неизвестен, нужно воспользоваться рассчитанной по выборкам величиной .

.