|

|

РАСЧЕТ ОСНОВНОГО ОБОРУДОВАНИЯ ДРОБИЛЬНОГО ОТДЕЛЕНИЯ12 Плановая производительность дробильного отделения Qпл = 1750000т. руды в год. Проектная производительность дробильного отделения: Qдр = где τдр - расчетное число рабочих дней дробильного отделения в средних и южных районах страны для фабрик со средней производительностью при работе с двумя выходными днями в неделю. При открытом способе разработки месторождения

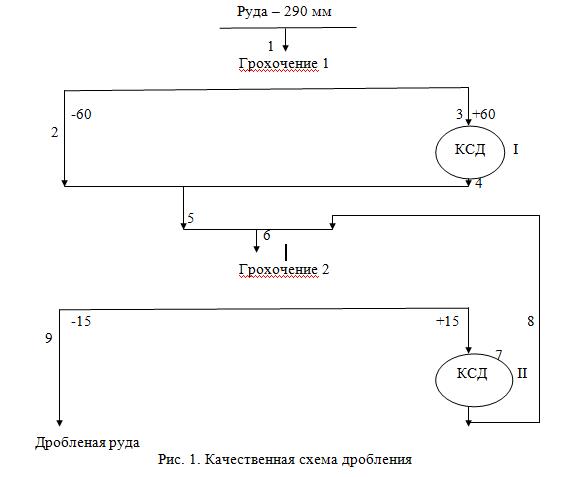

Общая степень дробления i Принимаем степень дробления в первой стадии iI = 4,83. Степень дробления во второй стадии iII = i Расчет основного оборудования отделения дробления ведем по ходу движения руды (рис. 1) В операции грохочения 1 принимаем к установке вибрационный грохот тяжелого типа. Минимальная площадь грохочения: F где q – удельная производительность грохота при отверстиях сита 60 мм; qуд = 46 м3/ч [1, табл. 29];

k – поправочный коэффициент на влияние мелочи. Принимая ситовую характеристику исходной руды прямолинейной, находим по [2, с. 5, рис. 2].

l – поправочный коэффициент на влияние крупных зерен.[2, c. 5, рис. 2]

m – поправочный коэффициент на эффективность грохочения. принимаем Eг=60%, тогда m = 1,9 [1, табл. 30]; n, o, p – поправочные коэффициенты на форму зерен материала, на влажность руды и способ грохочения соответственно. Для проектных условий грохочения каждый из них равен 1.0 [1, табл. 30];

Принимаем к установке один вибрационный грохот тяжелого типа ГИТ - 51Н, техническая характеристика которого приведена в [2, c.19, прил. 1]. Площадь одного сита грохота равна 6,125 м2 Количество продукта 2 (просева грохочения 1): Q2 = Q1* Количество продукта 3 : Q3 = Q1 – Q2 = 3922 – 259 = 3663 т/сут. Рассчитываем дробилку в первой стадии дробления. Размер наибольших кусков в питании равен 350мм, крупность дробленого продукта равна – 80мм, руда средней крепости. Принимаем к установке дробилку КСД 3000Т . Ширина разгрузочной щели дробилки iксд = dI \Z = 60\1,85 = 32,43 мм, где Z – загрубление продукта (коэффициент избыточных зерен). Для дробилки КСД 3000Т и руды средней крепости Z = 1,85 по рис 4 [1, табл. 6]; Технические характеристики дробилки приведены в [2, c. 20, прил. 2]. Производительность дробилки КСД – 3000Т: Qксд=Qк*Kдр*K где Qк – производительность дробилки каталожная. При iксд = 32,43 мм Qк= 477,01 м3/ч по прил. 2 [1, табл. 28]; Kдр – поправочный коэффициент на крепость руды, Kдр = 1,15 [1, табл. 27]; K K Kкр – поправочный коэффициент на крупность питания, Kкр = 1 + (0,8 – DI/b) = 1+ (0,8 - 290\475) = 1,189 или по [1, табл. 27]; b – ширина приемной щели, мм; Kвл = 0.65;

Продолжительность работы дробилки в сутки:

Расчет ситовой характеристики продукта 5, выходящего из первой стадии дробления, ведем по уравнениям:

где

bI-d – содержание расчетного класса в разгрузке дробилки при питании её классом крупнее ширины разгрузочной щели (см. рис. 5):

График ситовой характеристики приведен на [2, c. 6, рис. 3]. Количество продукта 5 рассчитываем по уравнению Q6=Qдр(1/EII+ где EII – эффективность грохочения во второй стадии дробления, принимаем EII = 85% bII-15 приращение класса – 15 мм во второй стадии дробления. bII-15 = 69ц% по рис. 5 [1, рис. 10] для dII= 15/20,25 = 0,74, где 20,25 - номинальный размер кусков руды, выходящих из дробилки КМД [2, с. 7]. Q9=Q5=Q1 = 3922 т/сутки. Q7=Q8=Q6-Q5=8925.11 - 3922=5003.11 т/сутки. Минимальная площадь грохота второй стадии дробления: FII где q = 23,7 м3/ч при размере отверстий грохота 15 мм. [1, табл. 29];

k = 0,531 l = 1,78 при m = 1,15 при принятой эффективности грохочения E = 85% n, o, p равны 1,0 [1, табл. 30];

Принимаем к установке 5 грохотов тяжелого типа ГИТ-51Н, техническая характеристика которых приведена в [2, c.19 прил. 1]. Площадь одного сита грохота равна 6.125 м2 Учитывая размер наиборльших кусков руды в питании и необходимую производительность, принимаем к установке во второй стадии дробления дробилку КМД 2200Т, техническая характеристика которой приведена в [2, c. 21, прил. 3]. Производительность дробилки КМД – 2200Т: Qдр=Kц*Qк*Kдр*K где Kц – коэффициент крупности для замкнутого цикла дробления. Принимаем Kц = (1.3/1.4) = 1,4 [1, с. 217]; Qк - производительностьдробилки по каталогу (см. прил. 3). Для ширины щели iкмд = 9мм находим интерполяцией Qк = 184 м3/ч.; Kдр, K

Продолжительность работы дробилки КМД 2200Т:

Следовательно, дробильное отделение работает пять дней в неделю в одну смену по 3 часа в сутки.

12 Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|

3922т/сут.,

3922т/сут., др = 255 дней в году [1, с. 39, табл. 4].

др = 255 дней в году [1, с. 39, табл. 4].

= Dи/dдр = 290/15 = 19,33, где Dи и dдр – размеры максимальных кусков руды до и после дробления.

= Dи/dдр = 290/15 = 19,33, где Dи и dдр – размеры максимальных кусков руды до и после дробления.

м2

м2 - насыпная масса руды,

- насыпная масса руды,  т/м3,где

т/м3,где  - насыпная масса эталонной руды, плотность перерабатываемой и эталонной руды в монолите соответственно;

- насыпная масса эталонной руды, плотность перерабатываемой и эталонной руды в монолите соответственно; 1-30 = 10%; k = 0,5 [1, табл. 30];

1-30 = 10%; k = 0,5 [1, табл. 30]; *Kкр*Kвл*

*Kкр*Kвл*  – поправочный коэффициент на насыпную плотность руды,

– поправочный коэффициент на насыпную плотность руды, = 3,4/2,7 = 1,26

= 3,4/2,7 = 1,26 5-d =

5-d =  13.75 м2

13.75 м2 *Kкр*Kвл*

*Kкр*Kвл*