|

|

ФИЛЬТРАЦИЯ; ВАКУУМ – И ПРЕСС – ФИЛЬТРАЦИЯ; ВИДЫ ФИЛЬТРОВ И ПОРЯДОК ИХ РАБОТЫ12 Фильтрация – это процесс разделения жидкой и твердой фаз через пористую перегородку под действием разности давления создаваемых воздухом. Жидкая фаза, переходящая через поры перегородки, называют фильтратом, а твердая фаза, остающаяся на поверхности перегородки, называется кеком. Кек периодически или непрерывно удаляется .В кеке иногда остается капиллярная влага, а в фильтрате могут присутствовать лишь частицы прошедшие через перегородку.

Различают два вида фильтрации: · По два вакуума · Под давлением Наиболее распространены вакуум фильтры. Основные факторы влияющие на работы вакуум фильтра: · Крупность материала · Величина вакуума · Сорт фильтра ткани, используемой в качестве пористой перегородки · Температура пульпы Чем крупнее материал , тем он легче фильтруется. Частицы размером от 10 мкм и ниже осложняют работу фильтра, т.к. забивают поры фильтра ткани. Вакуум поддерживается постоянно и падает лишь при порыве литра ткани. При снижении вакуума необходимо поменять ткань. Ткань должна быть прочной , химически стойкой , набухать в воде. В настоящее время применяют синтетические ткани капрон лавсеи. Срок службы 40 смен.

Вакуум фильтры бывают двух типов: · Дисковые · Барабанные Барабанный вакуум фильтр представляет собой барабан, покрытый перфорированной решеткой. Сверху решетка обтянута тканью.Внутри барабан разделен на сектора. Сам барабан помещен в емкость называемой ванной. В эту емкость постоянно поступает сгущенный материал из сгустителя. Барабан вращается вдоль продольной оси. Работа состоит из 4 операций , одна за другой по ходу вращения барабана:

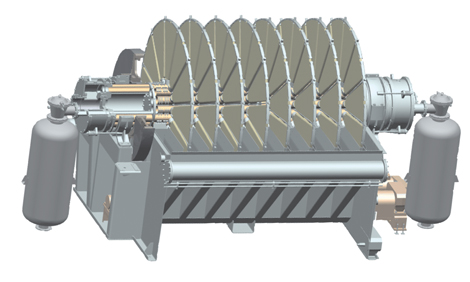

Ванна Сгущ.прод. I – Зона фильтрования. Сектора движутся в ванне. Внутри барабана вакуум. За счет этого вода из пульпы проходит через поры ткани внутрь барабана, а на его стенках остается кек. II – Зона просушки. Сектора выходят из пульпы , внутри по-прежнему вакуум и за счет разности давлений ( атмосферного и давления внутри барабана) через кек просеивается воздух, вытесняя из него воду. III – Зона обдувки. Вакуум внутри барабана сменяется подачей внутри сжатого воздуха, фильтра- ткань надувается, вследствие чего кек отделяется от фильтра- ткани. IV – Зона регенерации. Очистка пор ткани. Дисковый вакуум-фильтр предназначен для разделения суспензий с близкими по размерам частицами твёрдой фазы. Имеет более развитую фильтрующую поверхность, чем барабанные вакуум-фильтры.

Характеристики: · Непрерывный режим работы · Высокая производительность · Низкая влажность осадка · Импульсная мгновенная отдувка · Высокая ходимость фильтроткани · Частичная регенерация фильтроткани · Облегченные сектора · Высокая степень автоматизации · Простота в обслуживании

В дисковом вакуум-фильтре на горизонтально расположенном полом валу, разделённом на секции, укреплены вертикальные диски. Вал с дисками вращается в корыте, имеющем форму полуцилиндра и заполненном разделяемой суспензией. Каждый диск состоит из обтянутых фильтровальной перегородкой полых секторов, имеющих с обеих сторон перфорированную или рифлёную поверхность. Полость каждого сектора диска сообщается с отводящим каналом для удаления фильтрата. Съём осадка осуществляют сжатым воздухом (для отдувки), посредством ножей и валков (для отрыва и направления выгрузки). Основная отличительная особенность вакуум-фильтров - мгновенная импульсная отдувка осадка, не зависящая от скорости вращения дисков. Физический смысл этого заключается в подаче сжатого воздуха минимально-необходимым объемом за короткий промежуток времени. За счет минимально-необходимого объема сжатого воздуха происходит незначительное растяжение фильтроткани, достаточное для сброса осадка. При этом снижается количество порывов фильтроткани и увеличивается ее работоспособность, а также уменьшается расход сжатого воздуха и, следовательно, энергопотребление. За счет короткого промежутка времени отдувки, возможно полноценное ее проведение на любой скорости вращения дисков, к тому же включение отдувки производится бесконтактными электромагнитными датчиками с высоким быстродействием Другая отличительная особенность – заключается в возможности проведения отдувки осадка сжатым воздухом высокого давления (до 6 кгс/см2). При этом возможно проведение несколько импульсов отдувки за один цикл, что может служить частичной регенерацией фильтроткани. Еще одна особенность вакуум-фильтров– использование промывочного устройства фильтроткани на секторах при периодических технологических остановах фильтра, что влияет на восстановление работоспособности фильтроткани и может также считаться частичной регенерацией с периодичностью 150÷200 моточасов работы фильтра. Высокая степень автоматизации включает в себя контроль и управление процессами фильтрования и обезвоживания с применением контроллеров импортного и отечественного производства, что позволяет полностью автоматизировать работу вакуум-фильтра и ввести его в общую систему АСУТП. Вакуум-фильтры являются основным оборудованием фильтровальной установки, которая представляет собой систему аппаратов для проведения технологического процесса обезвоживания концентратов полезных ископаемых в обогатительном производстве. Вакуум-фильтры в зависимости от плотности обогащаемого материала разделяются на два вида: вакуум-фильтры для концентратов плотностью 2÷5 т/м3 и вакуум-фильтры для концентратов плотностью до 2 т/м3.

12 Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|

Барабан

Барабан

Кек

Кек