|

|

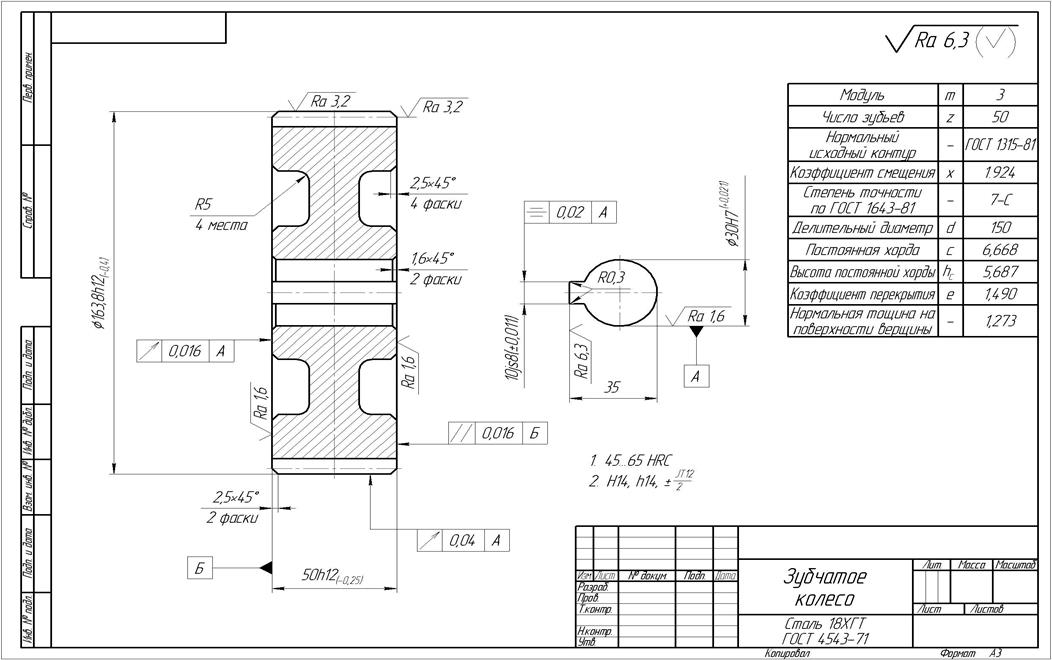

РАСЧЕТ И ВЫБОР ПОСАДОК ШЛИЦЕВЫХ СОЕДИНЕНИЙ

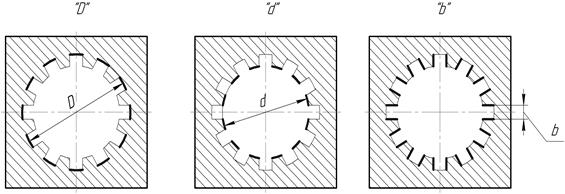

Шлицевые соединения имеют следующие преимущества: лучшее центрирование и направление посаженной на вал детали, более равномерное распределение нагрузки по высоте шлица, меньшая концентрация напряжений. В зависимости от профиля зубьев различают шлицевые соединения трех видов: прямобочные, эвольвентные и треугольные. Наибольшее распространение получили шлицевые соединения с прямобочным профилем (ГОСТ 1139-80). В зависимости от передаваемого крутящего момента стандарт устанавливает размеры шлицевых прямобочных соединений легкой, средней и тяжелой серий, которые отличаются сочетанием различных чисел (z) зубьев (шлицев), размерами внутреннего (d), наружного (D) диаметров и шириной (b) зуба. При соединении шлицевой втулки с валом применяются три способа их относительного центрирования: по наружному диаметру D, внутреннему диаметру d и боковым поверхностям шлицев b (рис. 8).

Рис. 8. Способы центрирования шлицевых соединений

Центрирование по одному из диаметров («D» или «d») применяется во всех случаях, когда необходима повышенная точность совпадения геометрических осей деталей. Выбор наружного или внутреннего диаметра в качестве центрирующего обусловливается твердостью материала втулки и размерами соединения. Центрирование по наружному диаметру «D» как наиболее простое и экономичное рекомендуется применять во всех случаях, когда втулка остается незакаленной (термически необработанной) или калится на невысокую твердость НВ<350 и допускает калибровку протягиванием, а вал – фрезерованием с последующим шлифованием. При центрировании по «D» требуется точно выполнять наружный диаметр вала и наружный диаметр шлицевого отверстия втулки, он применяется наиболее часто для неподвижных соединений, реже – для подвижных, передающих малые крутящие моменты. Центрирование по внутреннему диаметру d применяют при высоких требованиях к соосности вала и отверстия втулки или в том случае, когда втулка имеет высокую твердость. Центрирование по боковым сторонам зубьев не обеспечивает точной соосности втулки и вала, применяется при передаче больших крутящих моментов при знакопеременных нагрузках. Шлицевые соединения могут быть подвижными и неподвижными. Стандартом предусмотрены сочетания полей допусков валов и втулок, образующие посадки [37]. На сборочных чертежах шлицевые обозначаются следующим образом: d – 8 х 32 D – 8 х 32 х 36 b – 8 х 32 х 36

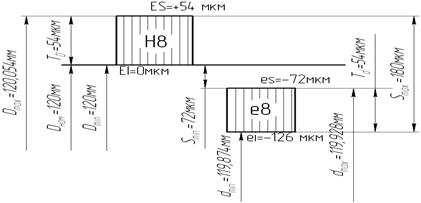

Пример Выполнение задачи 3 (исходные данные в табл. 3 приложения) заключается в определении предельных отклонений на центрирующий наружный диаметр ø 120

Таблица 2 Предельные отклонения и предельные размеры для прямобочного шлицевого сопряжения D - 10x112x120

1. Определяются предельные отклонения для центрирующих и нецентрирующих элементов. Так как допуски нецентрирующего диаметра d в условном обозначении не указаны, то согласно [37] поле допуска втулки H11, после допуска вала – Числовые значения предельных отклонений для шлицевых валов и втулок выбираются по [13], установленному для гладких цилиндрических соединений. 2. Определяются предельные размеры и допуски для центрирующих и нецентрирующих элементов и сводятся в табл. 2. 3. Строится схема расположения полей допусков для d, D и b (рис. 9).

Рис. 9. Схемы расположения полей допусков: а) для внутреннего диаметра d;

ЛИТЕРАТУРА

Основная 1. Белкин И.М. Допуски и посадки / И.М. Белкин. М.: Машиностроение, 1992. 2. Болдин А.А. Основы взаимозаменяемости и стандартизации в машиностроении / А.А. Болдин. М.: Машиностроение, 1984. 3. Дунин-Барковский И.В. Взаимозаменяемость, стандартизация и технические измерения / И.В. Дунин-Барковский. М.: Изд-во стандартов, 1987. 4. Допуски и посадки: справочник: в 2 ч. / под ред. В.Д. Мягкова. Л.: Машиностроение, 1979, 1983. 5. Единая система допусков и посадок СЭВ в машиностроении: справочник: в 2 т. М.: Изд-во стандартов, 1989. 6. Марков Н.Н. Нормирование точности в машиностроении / Н.Н. Марков. М.: Станкин, 1993. 7. Палей М.А. Допуски и посадки: справочник: в 2 ч. / М.А. Палей, А.Б. Романов, В.А. Брагинский. Л.: Политехника, 1991. Ч. 1. 8. Якушев А.И. Взаимозаменяемость, стандартизация и технические измерения: учебник для вузов / А.И. Якушев. М.: Машиностроение, 1986, 1987. 9. Перель Л.Я. Подшипники качения: справочник / Л.Я. Перель. М.: Машиностроение, 1983. 10. Нормирование точности: программа и методические указания / сост.: И.И. Бочкарева, В.И. Солодкова. Саратов: Сарат. гос. техн. ун-т, 2002. 11. Гжиров Р.И. Краткий справочник конструктора / Р.И. Гжиров. Л.: Машиностроение, 1984.

Дополнительная 12. ГОСТ 25346-89. Основные нормы взаимозаменяемости. Единая система допусков и посадок. Общие положения, ряды допусков и основных отклонений. 13. ГОСТ 25347-82. Основные нормы взаимозаменяемости. Единая система допусков и посадок. Поле допусков и рекомендуемые посадки. 14. ГОСТ 25670-63 ОНВ. Предельные отклонения с неуказанными допусками. 15. ГОСТ 2.307-68 ЕСКД. Нанесение размеров и предельных отклонений. 16. ГОСТ 6636-69 ОНВ. Нормальные линейные размеры. 17. ГОСТ 8908-81 ОНВ. Нормальные углы и допуски углов. 18. ГОСТ 8593-81 ОНВ. Нормальная конусность и углы конусов. 19. ГОСТ 2848-75. Конусы инструментальные. Допуски. Методы и средства контроля. 20. ГОСТ 24642-81 ОНВ. Допуски формы и расположения поверхностей. Основные термины и определения. 21. ГОСТ 24643-81 ОНВ. Допуски формы и расположения. Числовые значения. 22. ГОСТ 25069-81 ОНВ. Неуказанные допуски формы и расположения поверхностей. 23. ГОСТ 2.308-79 ЕСКД. Указание на чертежах допусков формы и расположения поверхностей. 24. ГОСТ 25142-82 ОНВ. Шероховатость поверхности. Термины и определения. 25. ГОСТ 2789-73 ОНВ. Шероховатость поверхности. Параметры и характеристики. 26. ГОСТ 2.309-73 ЕСКД. Обозначение шероховатости поверхности. 27. ГОСТ 18358-73 – ГОСТ 18369-73. Калибры-скобы для диаметров от 28. ГОСТ 14807-69 – ГОСТ 14827-69. Калибры-пробки гладкие диаметром от 1 до 500 мм. 29. ГОСТ 24853-81. Калибры гладкие для размеров до 500 мм. Допуски. 30. ГОСТ 11708-82 ОНВ. Резьба. Термины и определения. 31. ГОСТ 24705-81 ОНВ. Резьба метрическая. Основные размеры. 32. ГОСТ 8724-81 ОНВ. Резьба метрическая. Диаметры и шаги. 33. ГОСТ 9150-81 ОНВ. Резьба метрическая. Профиль. 34. ГОСТ 16093-81 ОНВ. Резьба метрическая. Допуски. Посадки с зазором. 35. ГОСТ 1643-81 ОНВ. Передачи зубчатые цилиндрические. Допуски. 36. ГОСТ 23360-78 ОНВ. Соединения шпоночные с призматическими шпонками. Размеры шпонок и сечений пазов. Допуски и посадки. 37. ГОСТ 1139-80 ОНВ. Соединения шлицевые прямобочные. Размеры и допуски. 38. ГОСТ 24955-81. Подшипники качения. Термины и определения. 39. ГОСТ 3476-79. Подшипники качения. Основные размеры. 40. ГОСТ 520-02 (ИСО 492-86, ИСО 199-79). Подшипники качения. Общие технические условия. 41. ГОСТ 3325-85. Подшипники качения. Поля допусков и технические требования к посадочным поверхностям валов и корпусов. Посадки. 42. Подшипники качения: справочник: в 2 т. М.: Изд-во стандартов, 1989. 43. ГОСТ 4608-81 ОНВ. Резьба метрическая. Допуски. Посадки с натягом. 44. ГОСТ 24834-81 ОНВ. Резьба метрическая. Допуски. Переходные посадки.

Окончание табл. 3

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|

х 36

х 36  х 6

х 6  ;

; ;

; .

. и боковым поверхностям шлицев 18

и боковым поверхностям шлицев 18  по ГОСТ 25347-82, а также нецентрирующий внутренний диаметр ø112

по ГОСТ 25347-82, а также нецентрирующий внутренний диаметр ø112  . Предельные отклонения представлены в табл. 2.

. Предельные отклонения представлены в табл. 2. x18

x18

.

. 12

12

x32x6

x32x6

x38x6

x38x6

x36x6

x36x6

x42x7

x42x7

x26x3

x26x3

x18

x18  x120x16

x120x16

x125x18

x125x18  x125x18

x125x18

x9

x9