|

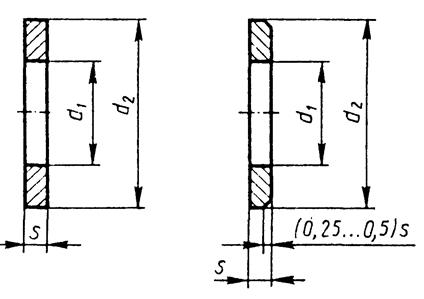

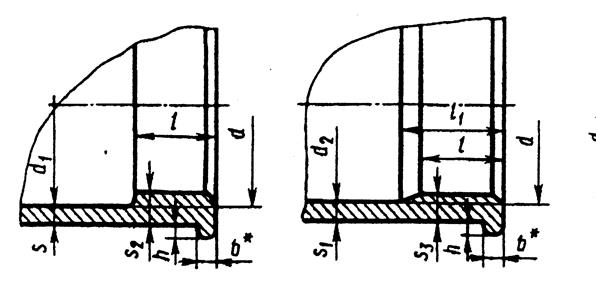

Исполнение 1 Испольнение2

Рисунок – Шайбы обычные.

Примеры условного обозначения:

Шайба А. 12.01.Ст3кп ГОСТ 11371-78

- шайба исполнения 1, класса А, для крепежной детали диаметром 12 мм, толщиной 1 мм, из стали марки СТ3кп, без покрытия;

Шайба 2.12.01.СТ3кп.016 ГОСТ 11371-78

- шайба исполнения 2, класса А, для крепежной детали диаметром 12 мм, толщиной 1 мм, из стали марки СТ3кп, с покрытием 01 (цинковое хроматированное) толщиной 6 мкм.

Таблица – Размеры шайб обычных по ГОСТ 11371-78 и увеличенных по ГОСТ 6958-78, мм.

| Диаметр резьбы

крепежной детали d

| d1

| Шайбы нормальные (исполнение.. 1 и 2)

| Шайбы увеличенные (исполнение 1)

| | Кл. С

| Кл. А

| d2

| S

| d2

| S

| | 1,0

| 1,2

| 1,1

| 3,5

| |

| 0,5

| | 1,2

| 1,4

| 1,3

| | |

| 0,5

| | 1,4

| 1,6

| 1,5

| 4,0

| 0,3

| -

| -

| | 1,6

| 1,8

| 1,7

| | |

| | | 2,0

| 2,4

| 2,2

| 5,0

| |

| 0,8

| | 2,5

| 2,9

| 2,7

| 6,0

| |

| | |

| 3,4

| 3,2

| 7,0

| 0,5

|

| | | 3,5

| -

| 3,7

| 8,0

| | -

| -

| |

| 4,5

| 4,3

| 9,0

| 0,8

|

| 1,0

| |

| 5,5

| 5,3

|

| 1,0

|

| 1,6

| |

| 6,6

| 6,4

|

| 1,6

|

| 1,6

| |

| 9,0

| 8,4

|

| |

| 2,0

| |

| 10,

| 10,5

|

| 2,0

|

| 2,5

| |

| 13,5

| 13,0

|

| 2,5

|

| 3,0

| |

| 15,5

| 15,0

|

| |

| | |

| 17,5

| 17,0

|

| |

| | |

| 20,0

| 19,0

|

| 3,0

|

| 4,0

| |

| 22,0

| 21,0

|

| |

| 5,0

| |

| 24,0

| 23,0

|

| |

| | |

| 26,0

| 25,0

|

| |

| | |

| 30,0

| 28,0

|

| 4,0

|

| 6,0

| |

| 33,0

| 31,0

|

| |

| | |

| -

| 34,0

|

| 5,0

|

| 8,0

| |

| 39,0

| 37,0

|

| |

| | |

| -

| 40,0

|

| 6,0

|

| | |

| 45,0

| 43,0

|

| 7,0

|

| 10,0

| |

| 52,0

| 50,0

|

| 8,0

|

| |

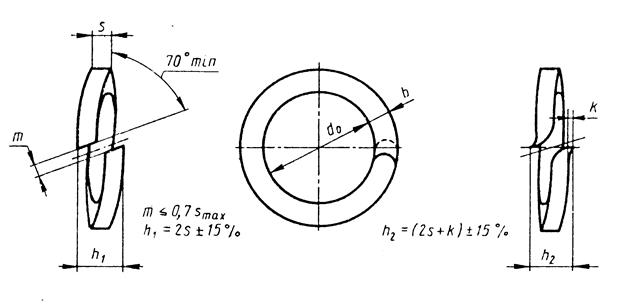

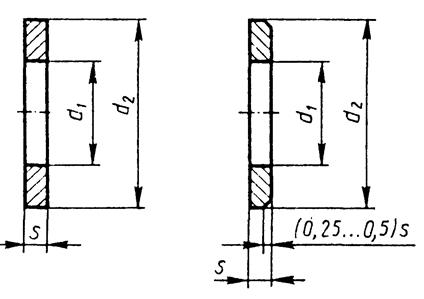

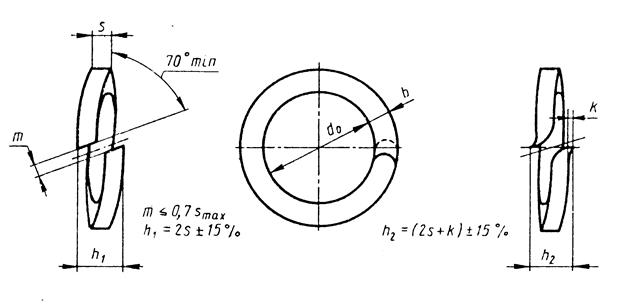

Приложение Ж –Шайбы пружинные ПО ГОСТ 6402-70.

Рисунок – Шайбы пружинные.

Материалом для изготовления пружинных шайб служит сталь марок 65Г, 70, 3Х13, бронза БрКМц3-1.

Примеры условного обозначения:

Шайба 12.65Г ГОСТ 6402-70

- шайба пружинная нормальная, исполнения 1, для крепежного изделия диаметром 12 мм, из стали марки 65Г, без покрытия;

Шайба 12Л.65Г.029 ГОСТ 6407 -70

- шайба пружинная легкая, исполнения 1, для крепежного изделия диаметром 12 мм, из стали марки 65Г, с покрытием 02 (кадмиевым хроматированным) толщиной 9 мкм.

Таблица – Размеры шайб пружинных, мм.

| d

| d0

| Тип шайбы

| | Л

| H

b = S

| T

b = S

| OT

b = S

| kmax

| | b

| S

| | 2,0

| 2,1

| 0,8

| 0,5

| 0,5

| 0,6

| | | | 2,5

| 2,6

| 0,8

| 0,6

| 0,6

| 0,8

| | -

| | 3,0

| 3,1

| 1,0

| 0,8

| 0,8

| 1,0

| | | | 3,5

| 3,6

| 1,0

| 0,8

| 1,0

| -

| -

| | |

| 4,1

| 1,2

| 0,8

| 1,0

| 1,4

| | 0,15

| |

| 5,1

| 1,2

| 1,0

| 1,2

| 1,6

| | | |

| 6,1

| 1,6

| 1,2

| 1,4

| 2,0

| | 0,2

| |

| 7,2

| 2,0

| 1,6

| 2,0

| -

| | | |

| 8,2

| 2,0

| 1,6

| 2,0

| 2,5

| -

| 0,3

| |

| 10,2

| 2,5

| 2,0

| 2,5

| 3,0

| 3,5

| | |

| 12,2

| 3,5

| 2,5

| 3,0

| 3,5

| 4,0

| | |

| 14,2

| 4,0

| 3,0

| 3,2

| 4,0

| 4,5

| | |

| 16,3

| 4,5

| 3,2

| 3,5

| 4,5

| 5,0

| 0,4

| |

| 18,3

| 5,0

| 3,5

| 4,0

| 5,0

| 5,5

| | |

| 20,5

| 5,5

| 4,0

| 4,5

| 5,5

| 6,0

| | |

| 22,5

| 6,0

| 4,5

| 5,0

| 6,0

| 7,0

| | |

| 24,5

| 6,5

| 4,8

| 5,5

| 7,0

| 8,0

| 0,5

| |

| 27,5

| 7,0

| 5,5

| 6,0

| 8,0

| 9,0

| | |

| 30,5

| 8,0

| | 6,5

| 9,0

|

| | |

| 33,5

| | | 7,0

| -

| -

| | |

| 36,5

|

| 6,0

| 8,0

|

|

| | |

| 39,5

| | | 8,5

| -

| | 0,8

| |

| 42,5

| | | 9,0

|

| | | |

| 45,5

|

| 7,0

| 9,5

| -

| -

| | |

| 48,5

| | | 10,0

| -

| | |

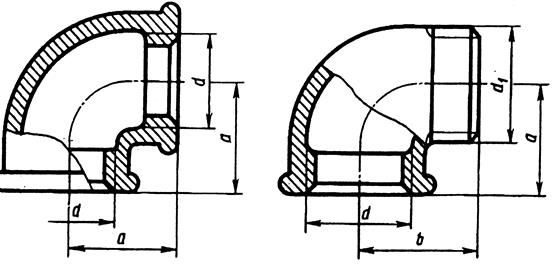

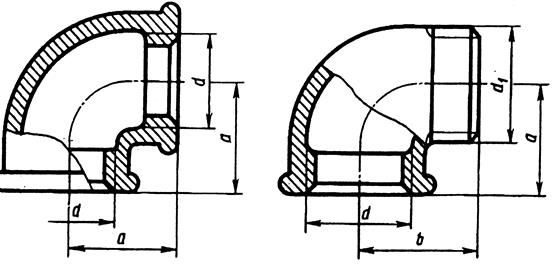

ПРИЛОЖЕНИЕ И –Элементы соединения труб.

Для соединений трубопроводов и арматуры введено понятие – условный проход. Условный проход(номинальный диаметр) приблизительно равен внутреннему диаметру присоединяемого трубопровода, выраженному в миллиметрах.

Исполнение 1 Исполнение 2

Рисунок 1 – Угольник прямой.

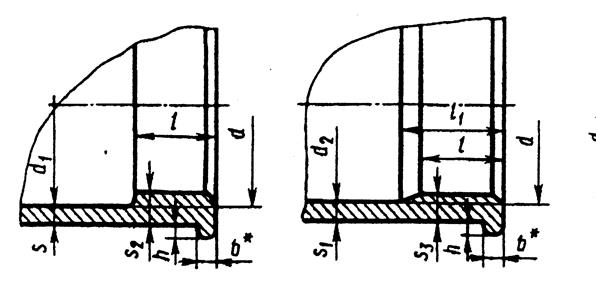

Таблица 1 – Размеры элементов соединительных частей из ковкого чугуна, мм.

| Условный проход DN

| Резьба

| d1

| d2

| s

| s1

| s2

| s3

| b

| | Обозначение

| d

| l

| l1

| l2max

| | min

| |

| G1/4-B

| 13,158

| 9,0

|

| 7,0

| 13,5

| 12,5

| 2,5

| 3,0

| 3,5

| 3,5

| 3,0

| |

| G3/8-B

| 16,663

| 10,0

|

| 8,0

| 17,0

| 16,0

| 2,5

| 3,0

| 3,5

| 3,5

| 3,0

| |

| G1/2-B

| 20,956

| 12,0

|

| 9,0

| 21,5

| 20,0

| 2,8

| 3,5

| 4,2

| 4,2

| 3,5

| |

| G3/4-B

| 26,442

| 13,5

|

| 10,5

| 27,0

| 25,5

| 3,0

| 3,5

| 4,4

| 4,2

| 4,0

| |

| G1-B

| 33,250

| 15,0

|

| 11,0

| 34,0

| 32,0

| 3,3

| 4,0

| 5,2

| 4,8

| 4,0

| |

| G1 1/4-B

| 41,912

| 17,0

|

| 13,0

| 42,5

| 40,5

| 3,6

| 4,0

| 5,4

| 4,8

| 4,0

| |

| G1 1/2-B

| 47,805

| 19,0

|

| 15,0

| 48,5

| 46,5

| 4,0

| 4,0

| 5,8

| 4,8

| 4,0

| |

| G2-B

| 59,616

| 21,0

|

| 17,0

| 60,5

| 58,5

| 4,5

| 4,5

| 6,4

| 5,4

| 5,0

|

Рисунок 2 – Тройник прямой.

Таблица 2 – Основные размеры проходных угольников с углом 90°, тройников, крестов, муфт и ниппелей из ковкого чугуна, мм

| Условный проход DN

| Резьба d

| Угольники, тройники, кресты

| Муфты

| | Короткие

| Длинные

| | a

| в

| a

| a

| |

| G1/4-B

|

|

|

|

| |

| G3/8-B

|

|

|

|

| |

| G1/2-B

|

|

|

|

| |

| G3/4-B

|

|

|

|

| |

| G1-B

|

|

|

|

| |

| G1 1/4-B

|

|

|

|

| |

| G1 1/2-B

|

|

|

|

| |

| G2-B

|

|

|

|

|

Рисунок 3 – Размеры конструктивных элементов соединительных частей

трубопроводов.

Примеры условного обозначения фитингов:

Угольник 90° - 1 - 40 ГОСТ 8946-75

- угольник проходной с углом 90°, исполнение 1, без покрытия с условным проходом (DN) 40 мм;

Угольник 90° - 1 - Ц - 40 ГОСТ 8946-75

- угольник проходной с углом 90°, исполнение 1, с цинковым покрытием, с условным проходом (DN) 40 мм;

Тройник 40 ГОСТ 8948-75

- тройник прямой, без покрытия, с условным проходом (DN) 40 мм;

Тройник Ц - 40 ГОСТ 8948-75

- тройник прямой, с цинковым покрытием, с условным проходом (DN) 40 мм;

Таблица 3 – Основные размеры стальных водогазопроводных труб, мм.

| Диаметр условного

прохода (DN)

| Наружный диаметр (d)

| Толщина стенки трубы (S3)

| Число ниток резьбы

| Длина резьбы

до сбега (l2)

| | легкой

| обыкновенной

| усиленной

| длинной

| короткой

| |

| 10,2

| 1,8

| 2,0

| 2,5

| -

| -

| -

| |

| 13,5

| 2,0

| 2,2

| 2,8

| -

| -

| -

| |

| 17,0

| 2,0

| 2,2

| 2,8

| -

| -

| -

| |

| 21,3

| 2,3

| -

| -

|

|

| 9,0

| |

| 21,3

| 2,3

| 2,8

| 3,2

|

|

| 9,0

| |

| 26,8

| 2,35

| -

| -

|

|

| 10,5

| |

| 26,8

| 2,5

| 2,8

| 3,2

|

|

| 10,5

| |

| 33,5

| 2,8

| 3,2

| 4,0

|

|

| 11,0

| |

| 42,3

| 2,8

| 3,2

| 4,0

|

|

| 13,0

| |

| 48,0

| 3,0

| 3,5

| 4,0

|

|

| 15,0

| |

| 60,0

| 3,0

| 3,5

| 4,5

|

|

| 17,0

| |

| 75,0

| 3,2

| 4,0

| 4,5

|

|

| 19,5

| |

| 88,5

| 3,5

| 4,0

| 4,5

|

|

| 22,0

| |

| 101,3

| 3,5

| 4,0

| 4,5

|

|

| 26,0

| |

| 114,0

| 4,0

| 4,5

| 5,0

|

|

| 30,0

| |

| 140,

| 4,0

| 4,5

| 5,5

|

|

| 33,0

| |

| 165,0

| 4,0

| 4,5

| 5,5

|

|

| 36,0

|

Приложение К –Обозначение шероховатостей поверхностей ГОСТ 2.309-73*.

Таблица 1 – Шероховатость поверхности после различных видов и методов обработки стали, мкм.

| Вид или метод обработки

| Ra

| Rz

| | Обработка наружных цилиндрических поверхностей

| | Обрезка резцом

| 80 – 25 (50)

| 320 – 60 (200)

| | Подрезание торцов

| 12,5 – 3,2 (12,5)

| 50 – 15 (25)

| | Обтачивание:

|

|

| | черновое

| 40 – 20 (25)

| 160 – 80 (100)

| | чистовое

| 10 – 1,25 (3,2)

| 40 – 6,3 (25)

| | Нарезание резьбы:

|

|

| | плашкой

| 10 – 5 (6,3)

| 40 – 20 (25)

| | резцом, фрезой

| 5,0 – 1,25 (1,6)

| 20 – 6,3 (12,5)

| | Шлифование:

|

|

| | предварительное

| 2,5 – 1,25 (1,6)

| 10 – 6,3 (6,3)

| | чистовое

| 1,25 – 0,63 (0,80)

| 6,3 – 3,2 (3,2)

| | тонкое

| 0,63 – 0,16 (0,40)

| 3,2 – 0,8 (1,5)

| | Суперфиниширование:

|

|

| | чистовое

| 0,16 – 0,08 (0,12)

| 0,8 – 0,4 (0,8)

| | отделочное

| 0,04 – 0,01 (0,012)

| 0,2 – 0,05 (0,1)

| | Протирка, доводка

| 0,08 – 0,01 (0,05)

| 0,4 – 0,05 (0,2)

| | Обработка внутренних цилиндрических поверхностей

| | Сверление

| 12,5 – 5,0 (6,3)

| 50 – 20 (25)

| | Зенкерование

| 6,3 – 3,2 (3,2)

| 30 – 15 (25)

| | Развертывание

| 1,25 – 0,32 (0,80)

| 6,3 – 1,6 (3,2)

| | Нарезание резьбы:

|

|

| | метчиками

| 10 – 5 (6,3)

| 40 – 20 (25)

| | резцом, гребенкой

| 5,0 – 1,25 (3,2)

| 20 – 6,3 (12,5)

| | Растачивание:

|

|

| | черновое

| 80 – 50 (50)

| 320 – 180 (180)

| | чистовое

| 5,0 – 2,5 (3,2)

| 20 – 10 (12,5)

| | Шлифование:

|

|

| | получистовое

| 6,3 – 3,2 (3,2)

| 30 – 15 (25)

| | чистовое

| 1,25 – 0,63 (0,80)

| 6,3 – 3,2 (3,2)

| | Хонингование:

|

|

| | чистовое

| 0,63 – 0,32 (0,40)

| 3,2 – 1,6 (3,2)

| | отделочное

| 0,16 – 0,01 (0,012)

| 0,8 – 0,1 (0,4)

| | Раскатывание, калибрование

| 0,63 – 0,08 (0,40)

| 3,2 – 0,4 (1,6)

| | Полирование пастой

| 0,63 – 0,08 (0,40)

| 3,2 – 0,4 (1,6)

| | Притирка, доводка

| 0,16 – 0,01 (0,012)

| 0,8 – 0,05 (0,40)

| | Обработка плоских поверхностей

| | Строгание:

|

|

| | черновое

| 25 – 12,5 (12,5)

| 90 – 50 (50)

| | чистовое

| 6,3 – 3,2 (3,2)

| 30 – 15 (12,5)

| | Фрезерование цилиндрической фрезой:

|

|

| | черновое

| 50 – 25 (25)

| 170 – 90 (100)

| | чистовое

| 6,3 – 3,2 (3,2)

| 30 – 15 (25)

| | Шлифование:

|

|

| | получистое

| 3,2 (3,2)

| 15 (15)

| | чистое

| 1,25 – 0,63 (0,80)

| 6,3 – 3,2 (6,3)

| | Полирование пастой

| 0,63 – 0,04 (0,40)

| 3,2 – 0,2 (0,8)

| | Притирка

| 3,2 – 0,1 (1,6)

| 15 – 0,5 (6,3)

| | Доводка:

|

|

| | грубая

| 0,40 (0,40)

| 1,8 – 1,6 (1,8)

| | средняя

| 0,2 – 0,1 (0,20)

| 0,9 – 0,5 (0,4)

| | отделочная (зеркальная)

| 0,025 – 0,01 (0,012)

| 0,1 – 0,025 (0,05)

| | Примечание. В скобках жирным шрифтом указаны предпочтительные значения.

|

Таблица 2 – Рекомендуемые параметры шероховатости с учетом назначения поверхностей.

| Назначение поверхности

| Параметры

шероховатости

поверхности

| | Поверхности деталей, заготовки которых получены отливкой, ковкой, штамповкой и не подвергаемые дополнительной обработке.

|

| | Поверхности, не обрабатываемые по данному чертежу, то есть поверхности сортового материала, сохраняемые в состоянии поставки и не подвергаемые дополнительной обработке.

|

| | Не сопрягающиеся обработанные.

| Ra :

| | Обработанные сопрягающиеся.

| Ra :

| | Опорные.

Опорные под головки болтов и под гайки.

Отверстия под проход.

Фаски, проточки, округления, торцы,

прорези, шлицы.

| Rz :

| | Под ключ и под рукоятку.

Под уплотнительные кольца.

| Rz :

| | Посадочные, не требующие точной

центровки.

| Rz :

| | Посадочные, требующие точной центровки.

Поверхности скольжения.

Профиль зуба.

| Ra :

| | Посадочные под шарикоподшипники.

Торцевые под кольца шарикоподшипников.

| Ra :

| | Под притирку.

Рабочие под шпонки: призматические

и клиновые.

Свободные базовые.

| Ra :

| | Нерабочие под шпонки: призматические

и клиновые.

| Ra :

| | Впадины зуба.

| Ra :

|

Не нашли, что искали? Воспользуйтесь поиском по сайту:

©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|