|

|

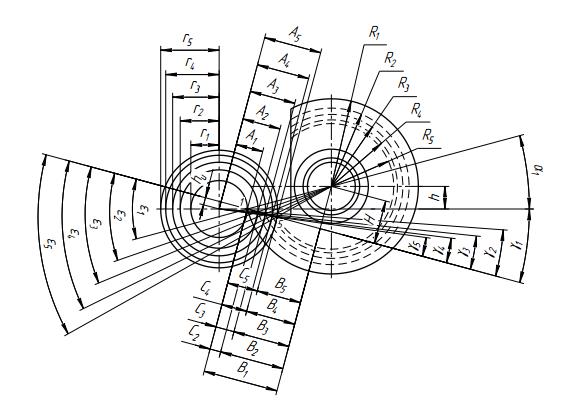

Графический метод определения профиля фасонного резца.

При определении профиля фасонного резца графическим методом принимается масштаб 4:1. См.приложение [1]. Аналитический метод расчета профиля резца. 1. Определение габаритных размеров фасонного резца: Максимальный диаметр фасонного резца D = 2 ∙ R = 2 ∙ 25 = 50 мм Значения заднего и переднего угла a = 10°; g = 20°. [1]

Рисунок 3. Схема расчета круглого фасонного резца для наружной обточки.

Определение размеров А1, А2, А3, А4, А5, А6, А7 и С1, С2, С3, С4, С5, С6, С7

Для 1 точки: Для 2, 3 и 7 точек: Для 4 точки: Для 5 и 6 точек:

Определение размеров В1, В2, В3, В4, В5, В6, В7 и R1, R2, R3, R4, R5, R6, R7. Для 1 точки:

Для 2, 3 и 7 точек:

Для 4 точки:

Для 5 и 6 точек:

Результаты графического и аналитического методов расчета профиля фасонного резца и их сравнительный анализ приведены в таблице 1.

Таблица 1.Сравнение результатов графического и аналитического методов:

Близкие значения диаметров фасонного резца при расчете аналитическим методом подтверждают правильность выполнения графического метода . По рассчитанным конструктивным параметрам оформляют рабочий чертеж фасонного резца (см. Приложение).

Расчет профиля фасонной затылованной фрезы .

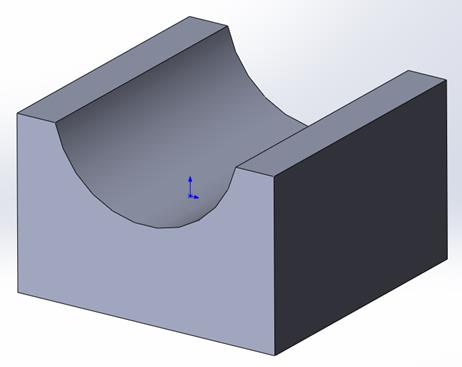

Исходные данные для расчета профиля фрезы: обрабатываемый материал – ВМЛ-1(ГОСТ 2856-79) и профиль детали (рис.3). 3D модель обрабатываемой детали показана на рис.4. Передний и задний углы задаются в зависимости от физико-механических свойств обрабатываемого материала: a = 10°; g = 15°. [5].

Рис.3.Профиль фасонной детали , получаемой фрезерованием.

R = 11 мм . H = 10 мм .B = 32 мм

Рис.4 3D модель фасонной детали, получаемой фрезерованием .

Конструктивные параметры дисковой фрезы с затылованными зубьями

Диаметр посадочного отверстия определяется из условия обеспечения достаточной прочности и жесткости оправки фрезы:

Приближенное значение наружного диаметра: D ≈ 2.5 ∙ d0 = 2.5 ∙ 27 = 67.5 мм, принимаем D = 70 мм

Высота профиля зуба фрезы :

Число зубьев фрезы :

Геометрические параметры фрезы Значение переднего угла g=15выбирается положительным в зависимости от обрабатываемого материала детали , что способствует улучшению процесса резания [3] Значение заднего угла : α = 10 [2] Величина затылования: Центральный угол канавки, необходимый для выхода затыловочного инструмента:

Радиус закругления дна впадины между зубьями фрезы:

Высота зуба фрезы: H = h1 + k + r = 11 + 4 + 1 = 16 мм

Толщина фрезы: m = (0.3…0.5) ∙ d0 = 0.35 ∙ 27 = 9.45, принимаем m = 10 мм

Уточненный наружный диаметр фрезы : da = d0 + 2∙m + 2∙H = 27 + 2∙10 + 2∙16 = 79 мм, принимаем da = 80 мм

Ширина фрезы : B = b + (0.5 .. 1)=32 + 1 = 33 мм.

Угол впадины :

Центральный угол зуба фрезы :

Окончательные значения конструктивных параметров проверяют прочерчиванием фрезы.

Профилирование зубьев фрезы.

Если передний угол γ = 0°, то профиль зубьев в плоскости передней поверхности совпадает с профилем осевого сечения исходной инструментальной поверхности фрезы. При γ≠о° высотные размеры профиля фрезы необходимо корректировать, размеры профиля вдоль оси не изменяются. При этом высотные размеры hiп профиля зуба в плоскости передней поверхности, необходимые для контроля для любой i - ой точки:

N = R∙cos γ = 40∙cos 15 = 41,05 (2.1) m = R∙sin γ = 40∙sin 15 = 11 (2.2) Ri = R - hi; (2.3) ni = Ri∙cos γi (2.5) hin = N - ni ; (2.6) Для 1 точки: R1 = R – h1 = 42,5 – 2.5 = 40 мм; n1 = R1∙cos γ1 = 40∙cos 15,96 = 38,46 мм h1n = N – n1 = 41,05 – 38,46 = 2,59 мм Для 2 точки: R2 = R – h2 = 42,5 – 5 = 37,5 мм; n2 = R2∙cos γ2 = 37,5∙cos 17,06 = 35,85 мм h2n = N – n2 = 41,05 – 35,85 = 5,2 мм Для 3 точки: R3 = R – h3 = 42,5 – 7.5 = 35 мм; n3 = R3∙cos γ3 = 35∙cos 18,32 = 33.22мм h3n = N – n3 = 41,05 – 33,22 = 7,83 мм

Для 4 точки: R4 = R – h4 = 42.5 – 10 = 32,5 мм; n4 = R4∙cos γ4 = 32,5∙cos 19,78 = 30,58 мм h4n = N – n4 = 41,05 – 30,58 = 10,47 мм

По рассчитанным конструктивным параметрам оформляют рабочий чертеж фасонной фрезы, а также прочерчивают профиль зубьев в осевом сечении (см. Приложение).

Подбор стандартных альтернативных инструментов дли получении фасонных профилей заданных деталей.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|

(1.2)

(1.2) (1.3)

(1.3) (1.4)

(1.4)

(1.5)

(1.5)

мм

мм

, R1= 17мм

, R1= 17мм (1.6)

(1.6) (1.7)

(1.7)

(1.8)

(1.8)

, где h и b -соответственно глубина и ширина профиля обрабатываемой канавки детали. Полученный результат округляем до ближайшего значения из нормального ряда диаметров, принимаем d0 = 27 мм [2]

, где h и b -соответственно глубина и ширина профиля обрабатываемой канавки детали. Полученный результат округляем до ближайшего значения из нормального ряда диаметров, принимаем d0 = 27 мм [2]

где А – коэффициент, определяющий прочность зуба и равный 1.8 .. 2.5 для черновых фрез 1.4 .. 1.8 для чистовых.

где А – коэффициент, определяющий прочность зуба и равный 1.8 .. 2.5 для черновых фрез 1.4 .. 1.8 для чистовых. , принимаем k = 4 .

, принимаем k = 4 . (при h1 < 15 мм)

(при h1 < 15 мм) , принимаем ra = 1 мм

, принимаем ra = 1 мм

(2.4)

(2.4) ; (2.7)

; (2.7) ; (2.8)

; (2.8) ; (2.9)

; (2.9)

;

; ;

; ;

;

;

; ;

; ;

;

;

; ;

; ;

;

;

; ;

; ;

;