|

|

Максимальная угловая скорость холостого хода равна

Масса головки поршня с кольцами, расположенными выше сечения х— х равна

Максимальная разрывающая сила составит

Напряжение разрыва определится, как

Определяем напряжения в верхней кольцевой перемычке: среза изгиба сложное Определяем удельное давление поршня на стенку цилиндра:

Гарантированная подвижность поршня в цилиндре достигается за счет установления оптимальных зазоров между цилиндром и поршнем при их неодинаковом расширении в верхнем сечении головки поршня ∆r′ и нижнем сечении юбки ∆′ю. Диаметры головки и юбки поршня с учетом монтажных зазоров:

где Определяем диаметральные зазоры в горячем состоянии

где Тц=383…388К, Тг=473…723К, Тю=403…413К при жидкостном охлаждении и Тц=443..463К, Тг=573…873К, Тю=483…613К при воздушном охлаждении двигателя, То=293К.

Расчет поршневого пальца

Основные данные для расчета приведены в таблице 5. Кроме того, принимаем действительное максимальное давление сгорания pzmax=pz, МПа, наружный диаметр пальца dп, мм, внутренний диаметр пальца dв, мм, длину пальца lп, мм, длину втулки шатуна lш, мм, расстояние между торцами бобышек b, мм. Назначаем тип и материал поршневого пальца, модуль упругости материала (для стали Е=2-2,3´105, МПа). Определяем расчетную силу, действующую на палец: газовую инерционную где ωм = πnм/30, рад/с; расчетную где k=0,76…0,86 - для искровых двигателей; k=0,68…0,81 - для дизелей. Определяем удельное давление пальца на втулку поршневой головки шатуна

Определяем удельное давление пальца на бобышки

Определяем напряжение изгиба в среднем сечении пальца

где Определяем касательные напряжения среза в сечениях между бобышками и головкой шатуна

Определяем наибольшее увеличение горизонтального диаметра пальца при овализации

Определяем напряжения овализации на внешней поверхности пальца: в горизонтальной плоскости (ψ=0°)

в вертикальной плоскости (ψ=90°)

Определяем напряжения овализации на внутренней поверхности пальца: наибольшее напряжение в горизонтальной плоскости (ψ=0°)

в вертикальной плоскости (ψ=90°)

Расчет поршневого кольца

Основные данные для расчета приведены в таблице 5. Назначаем материал кольца и определяем модуль упругости материала: Е=1,2´105 МПа для серого легированного чугуна, Е=1´105 МПа для серого чугуна, Е=(2…2,3)´105 МПа для стали. Определяем среднее значение давления кольца на стенку цилиндра

[pср]=0,11…0,37МПа - для компрессионных колец, [pср]=0,2…0,4МПа - для маслосъемных колец, Определяем давление кольца на стенку цилиндра в различных точках окружности

где μх–переменный коэффициент, определяемый изготовителем в соответствии с принятой формой эпюры давления кольца на зеркало цилиндра. Для грушевидной формы эпюры давления кольца имеем:

По полученным данным строим грушевидную эпюру давления кольца на стенку цилиндра (рис. 10). Определяем напряжение изгиба кольца в рабочем состоянии

Определяем напряжение изгиба при надевании кольца на поршень Обычно [sиз]=220…450 МПа и sиз2>sиз1 на 10…30%. Определяем монтажный зазор в замке поршневого кольца

где ∆'к=0,06…0,10 мм - минимально допустимый зазор; aк и aц - коэффициенты линейного расширения материала кольца и гильцы цилиндра;

Рис. 10. Эпюра сил давления кольца на стенку цилиндра

Тк=473…573К, Тц=383…388К при жидкостном охлаждении, Тк=523…723К, Тц=443…463К при воздушном охлаждении, То=293К.

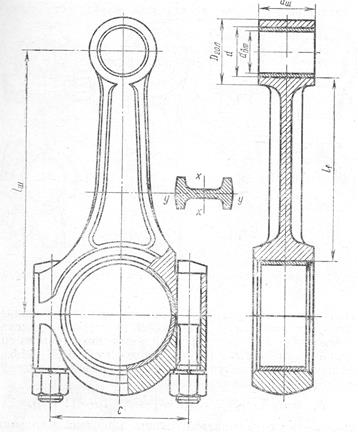

Расчет шатуна

Назначаем материалы шатуна (сталь) и втулки (бронза) и определяем для материала шатуна модуль упругости ЕСТ, МПа, коэффициент линейного расширения aст, 1/К, предел прочности σ, МПа, предел усталости при изгибе σ–1, МПа, предел усталости при растяжении σ–1р, МПа, предел текучести σт, МПа; для материала втулки определяем модуль упругости ЕВТ, МПа, коэффициент линейного расширения aвт, 1/К. Определяем внутренний диаметр верхней головки шатуна d = (1,1...1,25)dп.н, мм.

Рис. 11. Шатун

Определяем внутренний диаметр втулки dВТ=d-(1...3), мм. Определяем наружный диаметр головки шатуна Dгол = (1,25...1,65)dп.н, мм. Определяем длину поршневой головки шатуна aш = (0,33...0,45)D, мм. Определяем суммарное давление на поверхности головки от запрессовки втулки и нагрева головки и втулки

где Δ=0,04...0,045 - натяг от запрессовки втулки, мм; Δt = d(αвт – αст)tгол – натяг от нагрева головки, мм; t=100...120 – температура подогрева головки, град.; m=0,3 – коэффициент Пуассона. Определяем напряжение на наружной поверхности головки шатуна

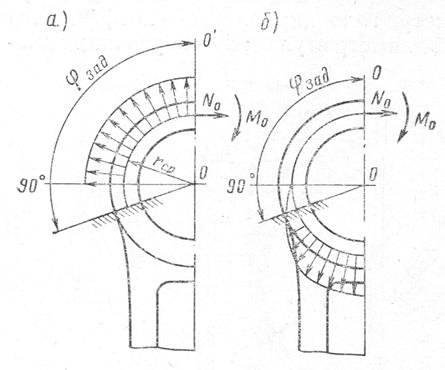

Рис. 12. Схема верхней головки шатуна: а) для растяжения; б) для сжатия

Определяем напряжение на внутренней поверхности

Определяем изгибающий момент в вертикальном сечении проушины M0=–Pj пор. гр rср (0,00033 φзад – 0,0297), Нм, где Pj пор. гр= – mпор. грRω2(1+λ) – сила инерции поршневой группы, Н; rср = (Dгол + d)/4, мм; φзад = 90...130 – угол заделки, град. Определяем величину нормальной силы в этом же сечении N0 = – Pj пор. гр (0,572 – 0,008 φзад), Н. Определяем величину нормальной силы в расчетном сечении от растягивающей силы для выбранного угла заделки φзад Nφ зад = N0cosφзад – 0,5(–Pj пор. гр)(sinφзад – cosφзад), Н. Определяем изгибающий момент в расчетном сечении Mφ зад = М0 + N0rср(1 – cos φзад) + 0,5 (–Pj пор. гр)rср(sin φзад – cos φзад), Нм Определяем напряжение от растяжения в наружном слое

где h = 2...3 мм – толщина стенки головки;

Fст = (Dгол – dвт)aш – площадь сечения головки шатуна, мм2; Fвт = (dвт – dп.н)aш – площадь сечения втулки, мм2. Определяем суммарную силу, сжимающую головку Pг = (pz – p0)Fпор + (– Pj max), Н. Определяем нормальную силу для нагруженного участка Nсж φ зад = Pг{[sin φзад/2 - (φзад /π)sin φзад) - (1/π) cos φзад] + N0/Pг}, Н. Определяем изгибающий момент для нагруженного участка

значения N0/Рг и М0/(Ргrср) берем с графика (см. рис. 14). Определяем напряжения в наружном слое от сжимающей силы

Определяем запас прочности

где σ–1р - предел выносливости материала при растяжении, σ–1р=180...250МПа для углеродистой и σ–1р=340...380МПа для легированной стали; ασ = 0,2 – коэффициент, зависящий от характеристики материала; ε′σ = 0,7 – коэффициент, учитывающий влияние технологического фактора. Определяем силу инерции, растягивающую шатун на холостом ходе Pj = –(mпор.гр+ mш) Rω2(1+λ), Н, где mш – масса части шатуна выше расчетного сечения, кг. Определяем максимальную силу давления газов, сжимающую шатун Pг = (pz max – p0)Fпор, МН, где p0 = 0,1 МПа – атмосферное давление.

Рис. 13. График для определения Мо и Nо

Определяем суммарное напряжение при сжатии с учетом продольного изгиба в плоскости качания шатуна

где Кх=1,08...1,15 – коэффициент, учитывающий продольный изгиб; fш. ср – площадь шатуна в расчётном сечении, определяют после конструктивной проработки шатуна, м2. Определяем суммарное напряжение при сжатии с учетом продольного изгиба в плоскости, перпендикулярной плоскости качания шатуна

где Ку=1,02...1,05 – коэффициент, учитывающий продольный изгиб шатуна автомобильного двигателя в плоскости, перпендикулярной плоскости качания шатуна. Определяем напряжение растяжения σр = Pj / fш. ср, МПа. Определяем амплитуду напряжения в плоскости х сечения шатуна

Определяем среднее напряжение в плоскости х сечения шатуна

Определяем амплитуду напряжения в плоскости y

Определяем среднее напряжение в плоскости y

Определяем запас прочности шатуна в плоскости x

где ασ =0,13. Определяем запас прочности шатуна в плоскости y

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|

, рад/с.

, рад/с. , кг.

, кг. , МН.

, МН. МПа.

МПа. , МПа;

, МПа; , МПа;

, МПа; , МПа.

, МПа. , МПа;

, МПа; , МПа.

, МПа. , мм;

, мм;  мм,

мм, , мм;

, мм;  , мм.

, мм. , мм

, мм , мм

, мм , МН;

, МН; , МН,

, МН, , МН,

, МН, = 20…60 МПа.

= 20…60 МПа. = 15…50 МПа

= 15…50 МПа , МПа, [sиз]=100…250 МПа.

, МПа, [sиз]=100…250 МПа. - отношение внутреннего диаметра к наружному.

- отношение внутреннего диаметра к наружному. , МПа, [t]=60…250 МПа.

, МПа, [t]=60…250 МПа. . мм.

. мм. , МПа;

, МПа; , МПа.

, МПа. , МПа; [si0]£350 МПа.

, МПа; [si0]£350 МПа. , МПа.

, МПа. , МПа, где А0=3t, мм;

, МПа, где А0=3t, мм; , МПа,

, МПа, , МПа.

, МПа. , МПа, где m=1,57.

, МПа, где m=1,57.

, мм,

, мм,

, МПа,

, МПа,

, МПа.

, МПа. , МПа, [

, МПа, [  ]=150 МПа.

]=150 МПа. , МПа,

, МПа, - коэффициент, учитывающий наличие запрессованной втулки;

- коэффициент, учитывающий наличие запрессованной втулки;

, Нм,

, Нм, , МПа.

, МПа. , [

, [  ]=2,5...5,

]=2,5...5,

, МПа, [

, МПа, [  ]=160...250МПа,

]=160...250МПа, [

[  ]=200...350МПа,

]=200...350МПа,

, МПа.

, МПа. , МПа.

, МПа. ,

,