|

|

Объекты исследования, оборудование, материалы и наглядные пособияМинистерство образования и науки Российской Федерации Федеральное государственное бюджетное образовательное Учреждение высшего профессионального образования «Тульский государственный университет»

Политехнический институт Кафедра «Автоматизированные станочные системы»

Сборник методических указаний К лабораторным работам

по дисциплине

ПРОЦЕССЫ И МЕТОДЫ ПРОИЗВОДСТВА ПРОДУКЦИИ И УСЛУГ

Направление подготовки: 221400 Управление качеством

Профиль подготовки: Управление качеством в производственно-технологических системах

Квалификация выпускника: бакалавр Форма обучения: очная

Тула 2012г. Методические указания к лабораторным работам составлены доцентом Ерзиным О.А. и обсуждены на заседании кафедры АСС факультета механико-технологического протокол №1 от "31"августа 2011 г. Зав. кафедрой________________А.Н. Иноземцев

Методические указания к лабораторным работам пересмотрены и утверждены на заседании кафедры АСС факультета механико-технологического протокол №1 от "31"августа 2011 г. Зав. кафедрой________________А.Н. Иноземцев ЛАБОРАТОРНАЯ РАБОТА №1 МЕТОДЫ И СРЕДСТВА ИЗМЕРЕНИЯ РАЗМЕРОВ ДЕТАЛЕЙ Цель и задачи исследования Целью данной работы является изучение методов и средств измерения размеров деталей. Для достижения этой цели необходимо решить следующие задачи: 1) ознакомиться с методами измерений размеров, средствами измерений; 2) ознакомиться с методикой выбора средств измерения; 3) произвести измерения размеров заданной детали.

Основные теоретические положения При изготовлении, контроле или эксплуатации изделий необходимы технические измерения – нахождение опытным путем значений какой-либо величины (длины, массы, температуры и т.д.) с помощью специальных технических средств. Измерение заключается в сравнении данной величины с однородной ей физической величиной, принятой за единицу измерения. В машиностроении под техническими измерениями обычно подразумевают измерения линейно и углов величин. Численное значение физической величины, например, диаметра валика, находят путем измерения, то есть определения во сколько раз данная величина больше (или меньше) единицы, в качестве которой принят метр – длина пути, проходимого светом в вакууме за 1/29979258 долю секунды. Задача определения диаметра валика может быть решена прямым измерением, когда искомое значение величины находят непосредственно из опытных данных. Например, диаметр измеряют штангенциркулем или микрометром, и его значения считывают непосредственно со шкалы прибора (рисунки 1-3). Когда прямое измерение затруднено или даже невозможно, применяют косвенное измерение, при котором находят значение величины, связанной с искомой посредством известной зависимости. Так, вместо измерения диаметра крупногабаритного вала определяют длину его окружности, а затем расчетом находят значение диаметра. Измерения производят различными методами, под которыми понимают совокупность приемов использования принципов и средств измерений. Наиболее применяемыми являются следующие методы. Метод непосредственной оценки – определение измеряемой величины непосредственно по показаниям измерительного средства, например диаметра вала по показаниям шкал микрометра. При высокоточных измерениях используют метод сравнения с мерой, при котором измеряемую величину сравнивают с заранее известным размером образца (меры). На этом методе основана работа рычажной скобы, оптиметра и других распространенных приборов (рисунок 4).

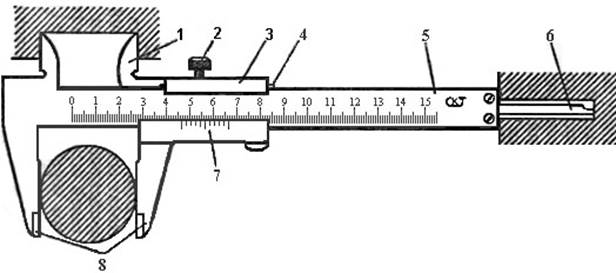

1,8-губки; 2-зажим; 3-подвижная рамка; 4-плоская пружина; 5-штанга; 6-линейка глубиномера; 7-шкала нониуса.

Рисунок 2 - Примеры измерения штангенциркулем и чтение показаний: а - установка инструмента на деталь; б - закрепление рамки; в - положение глаз; г - примеры отсчета: 39 0,1´7=39,7 мм; 61 0,1´4=61,4 мм

Рисунок 3 - Приемы измерения микрометром и чтение показаний: а – измерение деталей в вертикальном и горизонтальном положениях; б – установка микрометра на нуль; в – установка микрометра на деталь;

г – примеры отсчета размеров по шкалам микрометра

Рисунок 4 - Рычажная скоба: а – общий вид; б - схема При дифференцированном методеизмеряют один элемент детали сложной формы, например, шаг резьбы. Этот метод широко применяется в процессе изготовления деталей, так как позволяет установить правильность настройки станка и установки инструмента, точность используемых приспособлений и т.д. К недостаткам этого метода относится то, что иногда при этом бракуется деталь из-за отклонения какого-то одного параметра, хотя оно может быть компенсировано отклонением другого параметра. В частности, погрешности шага резьбы могут быть компенсированы изменением ее среднего диаметра. Комплексным методом чаще всего пользуются при контроле изготовленных деталей. При этом одновременно оценивается точность всех основных параметров детали, влияющих на ее эксплуатационную пригодность. Применение метода значительно ускоряет контрольные операции, однако, при выявлении брака невозможно установить его причины. Например, контроль точности резьбы производят комплектом приборов, когда проверяются все параметры резьбы. При контактном методе измерительные средства имеют механический контакт с поверхностью измеряемого объекта (например, при измерении штангенциркулем, микрометром и др.). При бесконтактном методе измерительные средства не имеют механического контакта с поверхностью измеряемого объекта. К таким средствам относятся микроскопы, большинство пневматических приборов и др. Измерения проводят с помощью средств измерения, к которым относят меры, калибры и приборы для определения линейных размеров. Меры предназначены для воспроизведения физической величены заданного размера. Они подразделяются на однозначные и многозначные. Однозначные мерывоспроизводят физическую величину одного размера. Это, например, плоскопараллельные концевые меры длины. Обычно их объединяют в наборы (рисунок 5).

Рисунок 5 - Набор концевых мер и наложение плиток: а – перемещением; б – притиранием; в – блок плиток

Многозначные меры, например, линейные с миллиметровыми делениями, воспроизводят ряд физических величин различного размера.

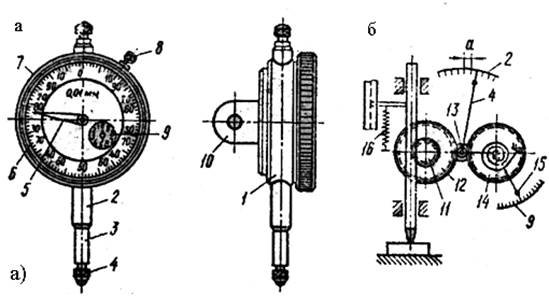

Измерительные приборы служат для выработки данных на основе информации, сообщаемой шкальными, цифровыми, регистрирующими и сигнализирующими отчетными устройствами (например, индикатор часового типа, показанный на рисунок 6).

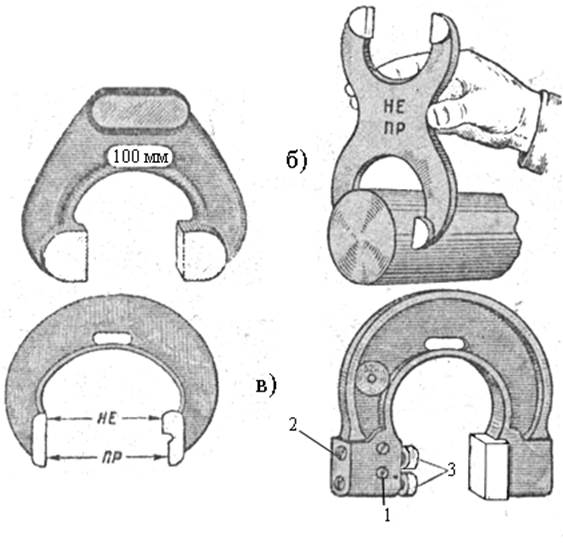

Рисунок 6 -. Индикатор часового типа: а – общий вид и схема прибора; б – установка индикатора в начальное положение; в – приемы проверки индикатором Калибры – это бесшкальные измерительные инструменты, с помощью которых устанавливают находится ли контролируемый размер в допустимых пределах, не определяя его действительного размера (рисунок 7).

Рисунок 7 - Калибры: а – пробки; б – контроль деталей; в - скобы Выбор конкретных средств измерений определяется многими факторами: числовым значением определяемой величины, требуемой точностью измерений, масштабами производства, стоимостью прибора и др. В серийном и массовом производствах для измерения деталей в процессе изготовления (активный контроль) широко используют механизированные и автоматизированные контрольно-измерительные средства, а также калибры (пробки, скобы и т.д.). В единичном и мелкосерийном производствах распространены в основном универсальные средства измерения. Решающие влияние на выбор прибора оказывает величина погрешности измерения. ГОСТ 8.051-81 (и СТ СЭВ 303-76) устанавливает величину допускаемой погрешности как функции номинального размера и допуска на изготовление. Величина погрешности может составлять от 20 (IT 10 и грубее) до 35% ( IT2 - IT5) от величины допуска на измеряемый размер (таблица П1). Для обеспечения взаимозаменяемости и выполнения требований чертежа необходимо выбрать измерительное средство с погрешностью измерения, не превышающей величину, определяемую по таблице П2. Для проведения измерений с погрешностями, не превышающими допускаемые значения, необходимо иметь сведения о значениях погрешностей измерительных средств в различных условиях их применения. Такие сведения для серийно выпускаемых средств измерения даны в приложении А по СТ СЭВ 3292-81 и национальному нормативному материалу РД 5098 ‑86. Следует иметь в виду, что предельная погрешность измерения и цена деления прибора – величины разные. Погрешность измерения определяется вариантом использования прибора и значением измеряемого размера. Так, предельная погрешность измерения размера в диапазоне 0-25 мм гладким микрометром с ценой деления 0,01 мм составляет 5 мкм, а в диапазоне 400-500 мкм микрометром с той же ценой деления – 50 мкм.

Объекты исследования, оборудование, материалы и наглядные пособия Кафедральная лаборатория автоматизированного станочного оборудования и станков с ЧПУ. Объектами и средствами исследования являются: детали и их чертежи; универсальные средства измерений: линейка металлическая, штангенциркуль с ценой деления 0,01 мм, штангенциркуль с ценой деления 0,05 мм, микрометр, индикатор часового типа, скоба индикаторная (все три средства измерения с ценой деления 0,01 мм).

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|