|

|

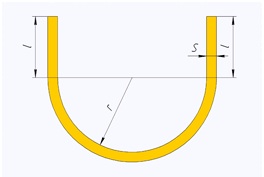

Гибка из листового и полосового металлаОпределение размеров и построение развертки детали При гибке необходимо добиться, чтобы заготовка после снятия нагрузки сохранила приданную ей форму, поэтому напряжения изгиба должны превышать предел упругости. Деформация заготовки в данном случае будет пластической, при этом внутренние слои заготовки сжимаются и укорачиваются, а наружные растягиваются и удлиняются (рисунок 8.3.1).

Рисунок 8.3.1 Схема процесса гибки В то же время средний слой заготовок - нейтральная линия - не испытывает ни сжатия, ни растяжения; её длина до и после изгиба остается постоянной. Поэтому определение размеров заготовок профилей сводится к подсчету длины прямых участков (полок), длины укорачивания заготовки в пределах закругления или длины нейтральной линии в пределах закругления. При гибке деталей под прямым углом без закруглений с внутренней стороны припуск на загиб берется от 0,5 до 0,8 толщины материала. Складывая длину внутренних сторон угольника или скобы, получаем длину развертки заготовки детали. Таблица 8.3.1 Определение размеров заготовки при гибке с закруглением (по радиусу)

Пример 1. На рисунке 8.3.2, а, б показаны соответственно угольник и скоба с прямыми внутренними углами.

Рисунок 8.3.2 Примеры расчета длины заготовки Размеры угольника: а = 30мм; L = 70мм; t = 6 мм. Длина развертки заготовки l =а + L + 0,5t = 30 + 70+3 = 103 мм. Размеры скобы: a = 70мм; b = 80мм; c = 60мм; t = 4 мм. Длина развертки заготовки l =а + b + c + 0,5t = 70 + 80 + 60 + 2 = 212мм. Пример 2. Подсчитать длину развёртки заготовки угольника с внутренним закруглением. Разбиваем угольник по чертежу на участки. Подставив их числовые значения (a = 50 мм; b = 30 мм: t = 6 мм; r = 4 мм) в формулу L = а + b + (r + t/2)π/2, получим L = 50+ 30+ (4 + 6/2)π/2 =50 + 30 + 7* 1,57 = 91 мм. Пример 3. Подсчитать длину развертки заготовки скобы с закруглением. Разбиваем скобу на участки, как показано на чертеже. Подставив их числовые значения (а = 80мм; h = 65мм; с = 120мм; t = 5мм; r = 2,5мм) в формулу L=а + h+с+ π(r+t/2), получим L=80 + 65 + 120+3,14(2,5 +5/2) = 265 + 15,75 = 280,75 мм. Пример 4. Подсчитать длину развертки заготовки из стальной полосы толщиной 4 мм и шириной 12 мм для замкнутого кольца с наружным диаметром 120 мм. Сгибая в окружность эту полосу, получим цилиндрическое кольцо, причем внешняя часть металла несколько вытянется, а внутренняя сожмется. Следовательно, длине заготовки будет соответствовать длина средней линии окружности, проходящая посередине между внешней и внутренней окружностями кольца. Длина заготовки L = πD. Зная диаметр средней окружности кольца и подставляя его числовое значение в формулу, находим длину заготовки: L = 3,14 * 108 = = 339,12 мм. В результате предварительных расчетов можно изготовить деталь установленных размеров. Приемы гибки деталей вручную и на оборудовании При работе с металлом очень часто приходится выполнять еще одну операцию, связанную с его пластическим деформированием, - гибку. Ни одна работа, пожалуй, без нее не обходится. При сгибании металла его волокна испытывают одновременно и сжатие и растяжение, нужно внимательно выбирать усилия и радиусы загибов, чтобы пластическая деформация не перешла в деформацию разрыва. Не следует, например, выбирать радиус загиба меньше, чем толщина заготовки, - это может привести к тому, что на металле появятся трещины или он сомнется на внутренней стороне загиба. Не стоит вручную гнуть заготовки из стального прутка диаметром больше 10 мм. Полосовую сталь для такой операции лучше выбрать толщиной до 7 мм, а стальные листы - до 5 мм. Известно, что листовой металл легче гнуть, если его предварительно подогреть. А что делать, если такой возможности нет? Можно обойтись и без подогрева. На внешнюю поверхность в зоне сгиба нужно нанести поперечные риски - лист согнется значительно легче. Гнуть, как показывает практика, чаще всего приходится либо полосовую сталь, либо трубы. Приемы работы с этими двумя видами металла существенно различаются. Гибка из листового и полосового металла Гибку прямоугольной скобы из полосовой стали выполняют в следующем порядке:

Рисунок 8.4.1.1 Гибка прямоугольной скобы: в - чертеж для определения длины скобы, б, в - гибка одного и другого конца скобы, г - формирование скобы; 1 - заготовка, 2 - уголъники-нагубники, 3, 5 - концы скобы, 4, 9 - угольники, 6, 8 - большой и малый бруски-оправки, 7 - лапки (Макиенко Н.И. Общий курс слесарного дела М.: Высш. шк. , 1989.)

Гибка двойного угольника в тисках (рисунок 8.4.1.2) производится после разметки, вырубки заготовки, правки на плите и опиливания по ширине в заданный размер. Подготовленную таким образом заготовку зажимают -в тисках 3 между угольниками- нагубниками 2 и загибают первую полку угольника, а затем заменяют один нагубник бруском-подкладкой и загибают вторую полку угольника. По окончании гибки концы угольника опиливают Напильником в размер и снимают заусенцы с острых ребер.

Рисунок 8.4.1.2 Гибка двойного угольника (Макиенко Н.И. Общий курс слесарного дела М.: Высш. шк. , 1989.) Гибка хомутика(рисунок 8.4.1.3). После расчета длины заготовки и ее разметки в местах изгиба зажимают в тисках оправку 1 в вертикальном положении.

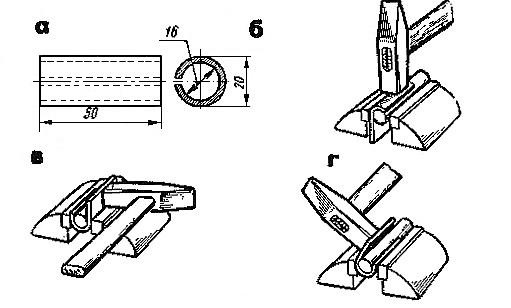

Рисунок 8.4.1.3 Гибка хомутика:а - изгибание плоскогубцами на оправке, б, в - формование; 1 - оправка, 2 - хомутик, 3 - плоскогубцы, 4 - нагубники, 5 - мягкая подкладка (Макиенко Н.И. Общий курс слесарного дела М.: Высш. шк. , 1989.) Гибка ушка круглогубцами. Ушко со стержнем из тонкой проволоки изготовляют с помощью круглогубцев. Длина заготовки должна быть на 10...15 мм больше, чем требуется по чертежу. Удерживая заготовку за один конец, второй изгибают, постепенно переставляя круглогубцы в местах изгиба. После того как ушко будет загнуто в соответствии с заданными размерами, ему придают нужную форму с помощью плоскогубцев. После этого лишний конец стержня удаляют кусачками. Гибка втулки. Последовательность переходов при гибке цилиндрической втулки описана ниже. Допустим, требуется из полосовой стали на круглых оправках изогнуть цилиндрическую втулку. Сначала определяют длину заготовки. Если наружный диаметр втулки равен 20 мм, а внутренний - 16 мм, то средний диаметр будет равен 18 мм. Тогда общую длину заготовки определяют по формуле L = 3,14 * 18 = 56,5 мм. Затем заготовку с оправкой зажимают в тисках так, чтобы изгибаемая часть была выше уровня губок тисков, и через мягкие прокладки наносят по выступавшей части удары молотком, загибая конец полосы на оправке так, чтобы полоса плотно прилегала к ее поверхности. Затем заготовку с оправкой переставляют обратной стороной и ударами молотком загибают второй конец по оправке до плотного прилегания к оправке обеих плоскостей в стыке. После освобождения заготовки качество гибки проверяют измерительной линейкой.

Рисунок 8.4.1.4 Гибка втулки в круглых оправках: а - чертеж втулки, б...г - последовательность операций гибки (Макиенко Н.И. Общий курс слесарного дела М.: Высш. шк. , 1989.) Диаметр оправки должен быть равным диаметру отверстия хомутика 2. С помощью двух плоскогубцев 3 по разметочным рискам изгибают хомутик по оправке (работают вдвоем - один держит плоскогубцы, а второй наносит удары). Окончательное формирование хомутика выполняют по той же оправке металлическим молотком, а затем на правильной плите. Во избежание вмятин и забоин от ударов между молотком и деталью прокладывают кусок железной полосы. Трубы изгибают по дуге различного радиуса или другой кривой под различными углами и в различных плоскостях. Гнутые трубы широко применяют для изготовления бензиновых, масляных, воздушных трубопроводов в автомобилях, тракторах, самолетах, металлорежущих станках и других машинах.

Рисунок 8.4.2.1 Виды изгиба трубы Трубы гнут ручным и механизированным способами, в горячем и холодном состоянии, с наполнителями и без них. Способ гибки зависит от диаметра и материала трубы, значения угла изгиба. Гибка труб в горячем состоянии применяется при диаметре более 100 мм. При горячей гибке с наполнителем трубу отжигают, размечают, а затем один конец закрывают деревянной, или металлической пробкой.

Рисунок 8.4.2.2 Гибка трубы (Макиенко Н.И. Общий курс слесарного дела М.: Высш. шк. , 1989.) Для предупреждения смятия, выпучивания и появления трещин при гибке трубу наполняют мелким сухим песком, просеянным через сито с ячейками около 2 мм, так как наличие в песке крупных камешков может привести к продавливанию стенки трубы, а слишком мелкий песок для гибки труб непригоден, так как при высокой температуре спекается и пригорает к стенкам трубы. Для механизации наполнения (набивки) труб песком применяют молотковые или вибрационные установки. Если установок нет, трубу наполняют песком через воронку, а уплотняют песок, обстукивая трубу молотком; удары наносят снизу вверх, одновременно поворачивая трубу до тех пор, пока при ударе не будет слышен глухой звук. После заполнения песком второй конец трубы забивают деревянной пробкой, у которой должны быть отверстия или канавки для выхода газов, образующихся при нагреве (рисунок 8.4.2.2, а). Диаметры пробок (заглушек) зависят от внутреннего диаметра трубы. Для труб малых диаметров заглушки делают из глины, резины или твердой древесины; выполняют их в виде конусной пробки длиной, равной 1,5...2 диаметрам трубы, с конусностью 1:10. Для труб больших диаметров заглушки изготовляют из металла. Желательно, чтобы забиваемые в концы труб пробки несколько выступали из них, что облегчает удаление пробок. Для каждой трубы в зависимости от ее диаметра и материала должен быть установлен минимально допустимый радиус гибки. При гибке труб этот радиус должен быть не меньше трех диаметров трубы, а длина нагреваемой части зависит от угла изгиба и диаметра трубы. Если трубу изгибают под углом 90°, то нагревают участок, равный шести диаметрам трубы, если под углом 60°, - равный четырем диаметрам, если под углом 45°, - трем диаметрам и т. д. Длина L (мм) нагреваемого участка трубы определяется по формуле L = α d / 15; где α угол изгиба трубы, град; d - наружный диаметр трубы, мм; 15 - постоянный коэффициент (90:6=15; 60:4 = 15; 45:3 = 15). Участок изгиба на трубе размечают мелом. Выполняется эта операция по заранее заготовленным шаблонам. В процессе гибки, трубу проверяют по месту или по изготовленному из проволоки шаблону. При гибке труб в горячем состоянии работают в рукавицах. Трубы нагревают паяльными лампами в горнах или пламенем газовых горелок до вишнево-красного цвета. Топливом в горнах может быть древесный уголь или дрова. Лучшим топливом является древесный уголь, который не содержит вредных примесей и дает более равномерный нагрев. В случае перегрева трубу до гибки охлаждают до вишнево-красного цвета. Трубы рекомендуется гнуть с одного нагрева, так как повторный нагрев ухудшает качество металла. При нагреве обращают особое внимание на прогрев песка. Нельзя допускать излишнего перегрева отдельных участков; в случае перегрева трубу охлаждают. От достаточно нагретой части трубы отскакивает окалина. По окончании гибки выколачивают или выжигают пробки и высыпают песок. Плохое, неплотное заполнение трубы, недостаточный или неравномерный прогрев перед гибкой приводят к образованию складок или разрыву. Изгиб проверяют шаблоном.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2024 stydopedia.ru Все материалы защищены законодательством РФ.

|