|

|

Работа на гибочных станкахГибка - весьма трудоемкая и сложная операция, поэтому предпринимаются попытки ее механизировать. Для механизации работ при гибке используют различные гибочные машины. Рассмотрим подробнее конструкции некоторых из них. Листогибочные станки в зависимости от выполняемых операций и назначения делятся на вальцы, кромкогибы и комбинированные листогибочные стнаки. Применяются листогибочные станки для обработки заготовок из листового металла путем сгибания.

Рисунок 8.5.1.1 Вальцы Вальцы - листогибочный станок предназначенный для выполнения операций гибки металлических листов с целью получения круглых и конических деталей. Основные параметры на которые необходимо обращать внимание при выборе станка это максимальная ширина и толщина обрабатываемого листа, а также минимальный диаметр изгиба который можно получить на станке. На некоторых станках конструкцией могут быть предусмотрены дополнительные опции, например канавка на валках позволяет гнуть по радиусу не только листовой металл но и прутки. Видео http://www.youtube.com/watch?feature=player_embedded&v=VSMa5hTrNt4 Кромкогиб - листогибочный станок предназначенный для сгибания листового металла под заданным углом. Основные параметры на которые необходимо обращать внимание при выборе станка это максимальная ширина и толщина обрабатываемого листа, а также максимальный угол изгиба материала. Ни один из этих параметров на должен быть меньше требуемых для изготовления Вашей детали. Максимальная ширина листа это ширина гиба который можно выполнить. Длина листа обрабатываемого на кромкогибах не имеет ограничения. Кромкогибы по своей конструкции могут быть сегментными. Сегментные ручные кромкогибы предназначены для изготовления форм, "закрытых" с четырех сторон - коробок, корпусов, ящиков, и т.п. Благодаря тому что наборные сегменты имеют разный размер и устанавливаются в произвольном порядке, на таком кромкогибе можно получить практически любую требуемую длину гиба в пределах рабочей длины станины станка. В зависимости от конструкции станки могут быть оснащены двумя сегментными матрицами (верхней и нижней), либо только одной сегментной матрицей (верхней). С помощью кромкогиба с двумя сегментными марицами можно изготавливать более широкий спектр изделий. Сегментные ручные кромкогибы предназначены для изготовления форм, "закрытых" с четырех сторон - коробок, корпусов, ящиков, поддонов, фасадных кассет и т.п. Наборные сегменты устанавливаются в произвольном порядке, что позволяет получить практически любую требуемую длину гиба в пределах рабочей длины станка.

Рисунок 8.5.1.1 Кромкогиб сегментный Корвет-504 Видео http://www.youtube.com/watch?feature=player_embedded&v=ZUAPCdHnXew#! Технические характеристики:

Особенности: В конструкции станка предусмотрена регулировка усилия прижима листа верхней матрицей, регулировкой радиуса изгиба, угла изгиба. Верхняя и нижняя матрица имеет съемные сегменты, что дает возможность изготовления коробов и прочих фасонных изделий. Станок имеет жесткую конструкцию, что позволяет выдерживать стабильность размеров изделия. Станок комплектуется инструментальным ящиком.

Рисунок 8.5.1.3 Комбинированные листогибочные станки Комбинированные листогибочные станки - обьединяют в себе функции сразу нескольких станков для работы с листовыми заготовками из металла. Зачастую станки могут выполнять функции вальцев, кромкогибов а также гильотинных ножниц, что делает их незаменимыми при использовании в условиях ограниченного пространства. Описание:

Максимальная толщина сгибаемой заготовки, сталь 1мм, алюминий/медь 1,5мм, латунь 1мм. Роликовые гибочные станки Профили (полосовой, сортовой металл) с разными радиусами кривизны гнут на трех- и четырехроликовых станках.

Рисунок 8.5.2.1 Трехроликовый станок для гибки профильного проката (KNUTH каталог 2011) На рисунке 8.5.2.1 показан трехроликовый станок для гибки криволинейных профилей, изготовленных из листов алюминиевых сплавов толщиной до 2,5 мм. Предварительно налаживают станок. Наладку верхнего, ролика 4 относительно двух нижних роликов 1 и 5 осуществляют вращением рукоятки 3. При гибке заготовка должна быть прижата верхним роликом 4 к двум нижним 1 и 5. Прижим 2 устанавливают так, чтобы по нему свободно скользила полка профиля, не давая ему скручиваться при гибке.

Рисунок 8.5.2.2 Работа не трехроликовом станке (metaprom.ru) При выполнении гибки с роликов счищают накопившуюся грязь и протирают их чистой ветошью. Заготовку профиля из алюминиевого сплава в процессе гибки смазывают густым маслом. Профили с большим радиусом гибки получают на трехроликовом станке в несколько переходов. При гибке профильного проката по дуге окружности или по спирали применяют четырехроликовые станки.

Рисунок 8.5.2.3 Четырехроликовый станок для гибки профильного проката (Макиенко Н.И. Общий курс слесарного дела М.: Высш. шк. , 1989.) Четырехроликовыи станок состоит из станины 1, внутри которой смонтирован приводной механизм, двух ведущих роликов 3 и 5, подающих заготовку, и двух нажимных роликов 4 и 8, изгибающих заготовку 7. Нужный радиус гибки устанавливается с помощью рукояток 2 и 9. Станок налаживают в следующем порядке. Вращая рукоятку 6 против часовой стрелки, поднимают ведущий верхний ролик 5 относительно ведущего нижнего ролика 3 на величину, несколько большую толщины обрабатываемого профиля. После этого, вращая рукоятку 6 по часовой стрелке, опускают ведущий ролик 5 и прижимают обрабатываемый,профиль к ведущему нижнему ролику 5. Затем включают электродвигатель и производят гибку под нужным радиусом. Включают и тормозят ведущие ролики с помощью рукоятки 10. Листогибочные прессы применяют для выполнения самых разных работ - от гибки кромок до гибки профилей в одной или нескольких плоскостях под разными углами.

Рисунок 8.5.3.1 Схема листогибочного пресса с ЧПУ (ROBUR каталог 2011) Гибка профилей осуществляется пуансоном 2 (рисунок 8.5.3.2), закрепленным на раме ползуна 7, на матрице 3, которая устанавливается на подкладке 4 плиты 5 пресса или непосредственно на плите.

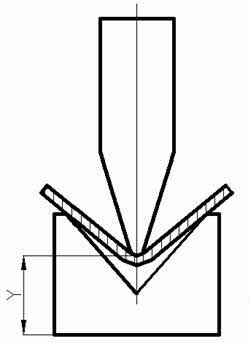

Рисунок 8.5.3.2 Листогибочный пресс конструктивная схема (Б. С Покровский В. А. Скакун «Слесарное дело» Москва 2003) Различается 2 основных метода гибки: Мы говорим о «воздушной гибке» или «свободной гибке», если между листом стенками V-образной матрицы существует воздушный зазор. В настоящее время это наиболее распространенный метод. Если лист прижат полностью к стенкам V-образной матрицы, мы называем этот метод «калибровкой». Свободная гибка обеспечивает гибкость, но имеет некоторые ограничения по точности. Основные черты: Траверса с помощью пуансона вдавливает лист на выбранную глубину по оси Y в канавку матрицы. Лист остается «в воздухе» и не соприкасается со стенками матрицы. Это означает, что угол гибки определяется положением оси Y, а не геометрией гибочного инструмента.

Рисунок 8.5.3.3 Схема свободной гибки ((ROBUR каталог 2011) ) Точность настройки оси Y на современных прессах - 0,01 мм. Какой угол гибки соответствует определенному положению оси Y? Трудно сказать, потому что нужно найти правильное положение оси Y для каждого угла. Разница в положении оси Y может быть вызвана настройкой хода опускания траверсы, свойствами материала (толщина, предел прочности, деформационное упрочнение) или состоянием гибочного инструмента. Преимущества свободной гибки:

Недостатки воздушной гибки:

Калибровка - точный, но негибкий способ. При этом методе угол гиба определен усилием гиба и гибочным инструментом: материал зажат полностью между пуансоном и стенками V-образной матрицы. Упругая деформация равняется нулю и различные свойства материала практически не влияют на угол гиба. Рассчитать требуемое усилие гиба очень трудно. Самый надежный способ - выяснить необходимое усилие путем пробной гибки короткого образца на испытательном гидравлическом прессе. Грубо говоря, усилие калибровки в 3 - 10 раз выше усилия свободной гибки.

Рисунок 8.5.3.4 Калибровка (ROBUR каталог 2011) Преимущества калибровки:

Недостатки калибровки:

Совет:

Любой производитель гибочных прессов рассматривает свой инструмент как стандартный. Это означает: в зависимости от производителя прессов, каждый пуансон и каждая матрица с их собственными зажимами и собственной формой.

Рисунок 8.5.3.5 Инструменты для свободной гибки: различают следующие типы пуансонов (1) и матриц (2): 1.a. прямые пуансоны; 1.b. изогнутые пуансоны; 1.c. пуансоны с большими радиусами (сменными); 2.a. многоручьевые матрицы; 2.b. одноручьевые матрицы; 2.c. одноручьевые матрицы с пазом; 2.d. смешанные типы матриц (ROBUR каталог 2011) Инструменты для калибровки Каждый производитель имеет опыт работы с заказчиком по специальному инструменту. Это база для работы с другими заказчиками, но не «стандарт». Различают 2 группы: 1. Пуансоны и матрицы из стали. В этой группе вы сможете найти огромное разнообразие профилей, которые могут быть произведены только при помощи специальных деформирующих инструментов. Некоторые формы могут быть также произведены с помощью свободной гибки. Но необходимо учитывать сложность получения точных углов на тонком материале. Сплющивание требуется часто.

Рисунок 8.5.3.6 Существует три основных типа инструментов (ROBUR каталог 2011) 2. Пуансоны из стали, матрицы из полиуретана. Деталь принимает точную форму пуансона.

Рисунок 8.5.3.7 Матрицы из полиуретана (ROBUR каталог 2011) Рекомендуется использовать такие инструменты при работе с мягкой сталью толщиной до 2 мм и до 1,5 мм нержавеющей стали. Полиуретан может быть помещен в канавку матрицы или как прокладка в держатель. Обратите внимание на высокие требования к усилию. Зиговочный станок (зиговочная машина) - оборудование для обработки кромок деталей из листового металла для последующей из сборки. Например, деталей воздуховодов.

Рисунок 8.5.4.1 Виды отбортовки кромок (ROBUR каталог 2011) Данное оборудование широко используется для производства различных сегментов отводов, элементов воздуховодов и отбортовки. Зиговочный станок (зиговочная машина) подразделяются по типу привода. Изготавливаются станки с ручным, электромеханическим и гидравлическим приводом в зависимости от толщины обрабатываемого металлического листа.

Рисунок 8.5.4.2 Зиговочный станок (ROBUR каталог 2011) Зиговочный станок (зиговочная машина) с ручным приводом обеспечивает работу с металлом до 1,2 мм. и может использоваться непосредственно на объекте монтажа. Электромеханический и гидравлический привод оправдан при значительных объемах производства и работает с металлом до 4 мм. Управление оборудованием осуществляется с помощью педали или пульта. Главный привод имеет систему защиты от перегрузок. Защиты оператора от травматизма обеспечивает безопасность работы.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2024 stydopedia.ru Все материалы защищены законодательством РФ.

|