|

|

б) при работе со штучными грузами (т/ч)

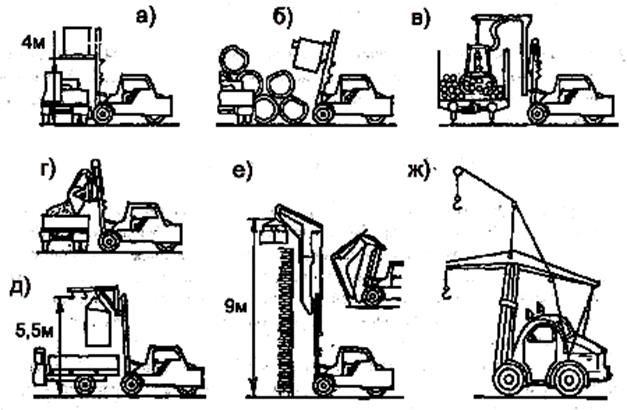

где m ‑ масса поднимаемого груза, кг; kГ ‑ коэффициент использования погрузчика по грузоподъемности (0,6…0,8). Производительность современных отечественных одноковшовых погрузчиков 90...235м3/ч при средней продолжительности цикла 30...60 с, грузоподъемность 1,25...5т, вместимость ковшей 0,4...3м3. Вилочные универсальные автопогрузчики применяют для погрузочно-разгрузочных работ, транспортирования на небольшие расстояния и штабелирования штучных и пакетированных грузов на открытых площадках и дорогах с твердым покрытием. Их изготовляют с использованием узлов серийных автомобилей. Они имеют единую конструктивную схему, унифицированы и оснащаются комплектом сменных рабочих органов: вилами и специальными вантами для погрузки-разгрузки, перемещения и складирования возможных штучных, тарных и длинномерных грузов (труб, бревен, контейнеров, строительных блоков и др.), ковшами для насыпных и кусковых грузов; грузовыми стрелами (блочными и безблочными) для подъема грузов на небольшую высоту и монтажа оборудования. Сменные рабочие органы навешиваются на гидравлический вертикальный грузоподъемник, расположение которого может быть фронтальным и боковым (рис.68…70). Все отечественные автопогрузчики на пневмоходу выполнены по единой конструктивной схеме и максимально унифицированы. Автопогрузчик состоит из ходовой части, вертикального грузоподъемника с рабочим органом, силового оборудования и системы управления. Все агрегаты и узлы монтируются на ходовой раме, которая опирается на передний ведущий мост и задний мост с управляемыми колесами. Передние ведущие колеса, воспринимающие основную нагрузку, — двускатные, а поворотные задние — односкатные. Ведущие колеса снабжаются гидравлическими и пневматическими тормозами. Двигатель автопогрузчика устанавливается сзади машины (радиатором назад).

Рабочий орган может быть установлен в передней (фронтальные погрузчики) или боковой (боковые погрузчики) части машины. Погрузчики обычно приводятся ДВС (автопогрузчики). В транспортных сетях промышленных предприятий используют также погрузчики с электрическим приводом постоянного тока с питанием от аккумуляторных батарей (электропогрузчики). По грузоподъемности погрузчики делят на легкие (до 2 т), средние (от 3,2 до 5 т), тяжелые (от 5 до 10 т) и сверхтяжелые (более 10 т). При увеличении вылета груза, например, при крановом рабочем оборудовании, грузоподъемность погрузчика снижается. Наибольшее распространение получили фронтальные автопогрузчики средней грузоподъемности.

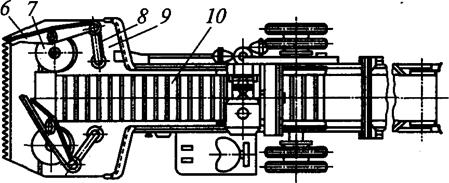

Фронтальные вилочные автопогрузчикиизготовляют на базе автомобильных узлов (мостов, коробок передач, рулевого управления, тормозных устройств и др.) с двигателями внутреннего сгорания или с электродвигателями, работающими от аккумулятора. Все агрегаты (рис.69,а) монтируются на ходовой раме, которая опирается на передний 12 и задний 11 мосты погрузчика. В отличие от обычного автомобиля у вилочных погрузчиков двигатель и управляемые колеса располагаются сзади, а ведущий мост со сдвоенными пневмоколесами — спереди. Это обусловлено тем, что передняя часть погрузчика воспринимает нагрузку от рабочего оборудования и груза. Ходовое оборудование погрузчиков приспособлено для работы на площадках с твердым покрытием. Заднее расположение управляемых колес создает погрузчику хорошую маневренность. Подъемная, часть погрузчика — грузоподъемник (рис.69,б) состоит из шарнирно укрепленной на раме погрузчика основной вертикальной рамы 2, выдвижной внутренней рамы 4 и грузовой каретки 8 с вилочным захватом 5. Для надежного захвата груза основная рама подъемника может отклоняться вперед от вертикальной плоскости на угол 3...4°, а для обеспечения устойчивости в транспортном положении—на 12...15° назад, что осуществляется с помощью двух гидравлических цилиндров. Выдвижная рама перемещается по направляющим основной рамы гидравлическим цилиндром 1 Корпус гидроцилиндра опирается на нижнюю поперечину основной рамы, а поршень 3 со штоком 10 шарнирно связаны с верхней балкой выдвижной рамы 6. Одновременно по направляющим рамы перемещается грузовая каретка с помощью обратного цепного полиспаста. Последний образован двумя пластинчатыми цепями 9, перекинутыми через звездочки 7, установленными на верхней балке подвижной рамы 6. Концы цепей закреплены на основной раме и на грузовой каретке. Благодаря этому грузовая каретка движется с удвоенной скоростью и проходит путь в два раза больший, чем ход выдвижения штока гидроцилиндра.

Поступательное движение штоков гидроцилиндров рабочего оборудования вилочного автопогрузчика создается давлением жидкости насосов, приводимых во вращение двигателем автопогрузчика. Для уменьшения усилий управления в систему управляемых колес подключен специальный гидроусилитель рулевого управления. Для привода гидроусилителя рулевого управления установлен насос. Управление гидроусилителем сблокировано с рулевой колонкой и осуществляется автоматически. Вилочные погрузчики выпускаются грузоподъемностью 3...5т с высотой подъема груза до 6м и скоростью перемещения с грузом до 20 и без груза до 40км/ч. Автопогрузчики оборудуются различными съемными видами рабочего оборудования — грейфером (схватом) для бревен, ковшом для сыпучих грузов, крановой стрелой и другими приспособлениями, расширяющими область их применения. Так, для работы с длинномерными грузами, с которыми обычный погрузчик не приспособлен работать, применяют автопогрузчики с боковым расположением грузоподъемника. Грузоподъемник поворачивается относительно продольной оси, а длинномерный груз вилочным захватом укладывается на боковые кронштейны вдоль машин и в таком положении транспортируется в узких проходах складов. Автопогрузчики с боковым расположением грузоподъемника имеют грузоподъемность 5т и обеспечивают подъем груза на высоту до 4м. Автопогрузчики с передним расположением грузоподъемника имеют грузоподъемность 2...12т и обеспечивают подъем груза со скоростью до 8...15м/мин на высоту 4...6м при оборудовании вилами и ковшом и на высоту до 5,1...7,2м при оборудовании безблочной стрелой. Максимальная скорость движения автопогрузчиков с грузом 6...15км/ч, без груза — до 45км/ч.

Многоковшовые погрузчики относятся к машинам непрерывного действия. Их применяют для погрузки в транспортные средства сыпучих и мелкокусковых материалов (песка, гравия, щебня, шлака, сколотого льда и снега), а также для засыпки траншей грунтом. Многоковшовые погрузчики монтируют на самоходном гусеничном или пневмоколесном шасси, в конструкции которого используются детали и узлы тракторов и автомобилей. По конструкции рабочего органа различают погрузчики шнекоковшовые, роторные, дисковые и с подгребающими лапами. Шнекоковшовый рабочий орган имеет шнековый питатель и ковшовый элеватор для подачи материала на ленточный конвейер. Роторные погрузчики разрабатывают материал шаровыми или ковшовыми фрезами. В дисковых погрузчиках материал подается двумя дисками, вращающимися во встречном направлении. Подгребающие лапы подают материал на конвейер благодаря специальной кинематике движения. Главным параметром многоковшовых погрузчиков является производительность. Их выпускают производительностью 40, 80, 160, 250 м3/ч с высотой погрузки 2,4...4,2 м. Многоковшовый погрузчик с шнекоковшовым органом (рис. 71) состоит из следующих основных узлов: пневмоколесного шасси 1 с обеими ведущими осями,

наклонного ковшового конвейера 3 с винтовым (шнековым) питателем 4, ленточного поворотного в плане и в вертикальной плоскости конвейера 2. Для лучшей подачи материала к питателю на раме ковшового конвейера установлен отвал 5. Ковшовый конвейер устанавливается в рабочее и транспортное положения с помощью двух гидроцилиндров 6. При поступательном движении погрузчика материал винтовым питателем подается в непрерывно вращающийся ковшовый конвейер и далее через приемное устройство и ленточный конвейер в транспорт. Поворотные движения ленточного конвейера позволяют изменять высоту загрузки, а также загружать подвижной состав по обе стороны от продольной оси погрузчика. Поступательная скорость погрузчика выбирается в зависимости от высоты штабеля материала и производительности. Все основные механизмы, кроме привода ковшового конвейера, приводятся в действие с помощью гидроцилиндров двустороннего действия, работающих от гидросистемы погрузчика.

Машины с загребающими лапами (рис. 72), обычно используемые как снегоуборочные, применяют также для погрузки мелко- и среднекусковых, преимущественно малоабразивных, материалов, например угля. Загребающая лапа 6 является составной частью шарнирного четырехзвенника, включающего также кривошип 7 и тягу 8, смонтированные на лотке 9. При вращении кривошипов, приводимых в движение через расположенный под лотком карданный вал, и непрерывной подаче машины на штабель лапы поочередно загребают материал, и подают его на скребковый конвейер 10. Для работы с абразивными строительными материалами эти машины непригодны из-за быстрого изнашивания шарнирных узлов четырехзвенников. Многоковшовые погрузчики имеют производительность 30…200м3/ч, мощность дизеля —16…75л. с. (11,8…55кВт) и обеспечивают высоту погрузки 2,4…4,2м.

Автомобили-самопогрузчики наряду с выполнением транспортных функций могут осуществлять погрузку и разгрузку перевозимых тарных грузов, перегружать грузы на рядом расположенные автомобили и прицепы с помощью гидравлических погрузочно-разгрузочных устройств, установленных на самом автомобиле. Автомобили-самопогрузчики с качающимся порталом (бокового или заднего расположения, рис.73,а) предназначены для перевозки, погрузки и разгрузки контейнеров массой до 5т. Рабочий орган — качающийся портал 1 шарнирно соединен с платформой для установки контейнеров и может поворачиваться в вертикальной плоскости на угол до 1200 двумя синхронно действующими длинноходовыми гидроцилиндрами 2 двустороннего действия.

Качающиеся порталы используют также для погрузки-разгрузки сменных кузовов-контейнеров. Для перевозки, погрузки и разгрузки контейнеров большой грузоподъемности (20т и более) применяют полуприцепы, оборудованные боковыми гидравлическими перегружателями (рис.73,б). Автомобили-самопогрузчики с бортовыми гидравлическими манипуляторами осуществляют самопогрузку и саморазгрузку базового автомобиля и прицепа, погрузку-разгрузку других расположенных рядом транспортных средств, а также могут быть использованы на строительномонтажных работах небольшого объема. Манипулятор грузоподъемностью 2,5т состоит (рис.74) из поворотной колонки, шарнирно сочлененного стрелового оборудования, двух выносных гидравлических опор 3, 6, механизма поворота Стрелы в плане, двух пультов управления 4 и комплекта сменного рабочего оборудования. Стреловое оборудование смонтировано на поворотной колонке 10, установленной на опорной раме 5 шасси, и состоит из рукояти 11, рычага 13, телескопической стрелы 14 с основной 17 и выдвижной 18 секциями, гидроцилиндров 12, 15 и 16 управления, крюковой подвески 19 или ротатора 20. Ротатор служит для манипулирования грузом в горизонтальной плоскости через реечную передачу и гидроцилиндр 21 двустороннего действия, штоком которого является рейка 22 ротатора, входящая в зацепление с шестерней 23. В комплект сменного рабочего оборудования входят удлинитель стрелы, выдвигаемый вручную, вилочный подхват, клещевой захват для пакетированных грузов и захват для контейнеров. Поворот стрелового оборудования в плане обеспечивается реечным поворотным механизмом, включающим два попеременно работающих гидроцилиндра, рейку 7 и шестерню 8 на валу 9 поворотной колонки. Привод аксиально-поршневого насоса 3 гидросистемы манипулятора осуществляется от двигателя 1 автомобиля через коробку отбора мощности. Управлять манипулятором можно с любого из двух пультов 4, расположенных по обеим сторонам автомобиля.

Основными направлениями развития погрузчиков являются: · улучшение технико-экономических и эргономических показателей; · повышение энергонасыщенности, тягово-сцепных качеств, напорных усилий, маневренности, надежности ходового и погрузочного оборудования; · расширение номенклатуры сменных рабочих органов; · увеличение параметров рабочего оборудования; · дальнейшее совершенствование систем гидропривода.

ТАРА И КОНТЕЙНЕРЫ КЛАССИФИКАЦИЯ ТАРЫ Оснащение производственного процесса современной унифицированной тарой является первоочередным условием для комплексной механизации и автоматизации транспортно-складских и перегрузочных операций. Применение унифицированной тары позволяет значительно повысить производительность труда складского персонала, сократить расходы на переработку 1 т груза и повысить сохранность складируемых грузов. Тару промышленного предприятия можно классифицировать по различным признакам (ГОСТ 17527—86). По назначению тара подразделяется на потребительскую и транспортную. Потребительская тара поступает совместно с продукцией, являясь первичной упаковкой. Транспортная тара служит для временного размещения грузов при их транспортировании и складировании. Различают индивидуальную, предназначенную для одного изделия, и групповую тару, предназначенную для транспортирования и складирования нескольких изделий. Для многократного использования применяют многооборотную тару, для однократного — разовую. В зависимости от конструкции различают разборную и неразборную тару, а также складную тару, которую можно сложить до минимального размера и снова придать ей первоначальную форму. По степени жесткости конструкции различаются следующие виды тары: жесткая, не меняющая формы и размеров при наполнении ее продукцией; мягкая, меняющая форму при заполнении тары продукцией, и полужесткая, меняющая форму при значительных внешних воздействиях. При рассмотрении технических характеристик производственной тары целесообразно принять классификацию, в основу которой положено деление тары на группы в зависимости от вида материала, из которого она изготовлена. Различают следующие типы производственной тары: деревянная, металлическая, полимерная, картонная, стеклянная, тканевая, бумажная. До настоящего времени на предприятиях машиностроения и приборостроения 60—80 % от общего количества тары составляет деревянная тара, в основном используемая как многооборотная при внутризаводском складировании и транспортировании, а также для упаковки готовой продукции. Деревянная тара изготавливается в виде дощатых и фанерных ящиков, поддонов, обрешеток и бочек. Металлическая ящичная тара используется в качестве: многооборотной для хранения и внутризаводского транспортирования разнообразных заготовок, деталей, изделий. Для пакетных перевозок применяются плоские металлические и деревянные поддоны; для хранения жидких, сыпучих и газообразных грузов — металлические цистерны, бочки, баллоны, фляги, бидоны. Все большее применение в промышленности в последнее время получает тара из полимерных материалов. Это вид тары используется как для внутризаводского складирования и транспортирования, так и для затаривания готовой продукции. Из полимерных материалов изготавливаются ящики, цистерны, бочки, бидоны, фляги и т. д. В стеклянной таре, как правило, поступает на предприятие химическая продукция. Картонная тара в условиях промышленного предприятия применяется редко и служит для упаковки некоторых видов готовой продукции. Мягкая тара в основном в виде мешков изготовляется из бумаги, ткани или резиноткани и служит для упаковки сыпучих грузов. Геометрические размеры тары для изделий с габаритными размерами до 1140х760х1140 мм принимаются в соответствии с ГОСТ 21140—75. В отдельных случаях размеры тары принимаются по техническим условиям заводов изготовителей промышленной продукции. В таблице 35 даны предпочтительные размеры транспортно-складской прямоугольной тары (ГОСТ 21140—75). Предпочтительными наружными диаметрами круглой тары являются следующие: 800; 600; 400; 294; 226; 219; 200 мм. Наружная высота как прямоугольной, так и круглой тары выбирается из следующего предпочтительного ряда: 1200; 900; 600; 400; 300; 266; 200; 150; 133; 120; 100.

ДЕРЕВЯННАЯ ТАРА На складах промышленных предприятий в основном используется деревянная тара, изготовляемая в соответствии с ГОСТ 2991—85 или ГОСТ 9396—75. Дощатые разборные ящики преимущественно одноразового использования для грузов массой до 500 кг (ГОСТ 2991—75) изготовляются шести типов (рис. 75). На рис. 75, а представлена конструкция ящика с цельными торцевыми стенками без планок (тип 1); на рис. 75, б — ящик аналогичной конструкции с торцевыми стенками из досок, собранных на двух тискальных планках (тип 2); на рис. 75, в — стенка собрана на четырех планках и конструкция усилена поясами из планок и стальной ленты (тип 3); на рис. 75, г показан решетчатый ящик (лоток) на трехгранных планках (тип 4); на рис. 75, д ‑решетчатый ящик с торцевыми стенками, собранными на двух планках (тип 5); на рис. 75, е — аналогичный с торцевыми стенками на четырех планках, с обвязкой планками и стальной лентой (тип 6). Ящики типа 4 должны изготовляться из досок толщиной 5 мм. Толщина досок торцевых стенок принимается зной толщине досок дна и боковых стенок, но не менее 16 мм. При массе груза до 25 кг включительно ширина должна быть 40 мм, при массе груза свыше 25 и до 55 кг включительно — 50 мм, при массе груза свыше 55кг — 60 мм. На ящики с массой брутто более 80 кг следует устанавливать полозья с учетом габаритных размеров ящиков обеспечения их захвата перегрузочными механизмами. Дощатые ящики для грузов массой свыше 500 кг изгоняются в соответствии с ГОСТ 10198‑78. Многооборотные дощатые ящики для грузов массой до 75 кг (ГОСТ 9396‑ 5) изготовляются семи типов, конструктивные особенности которых показаны на рис. 76. К типу 1 относятся открытые ящики-лотки (рис. 76, а), которые могут иметь фанерное или решетчатое дно. Ящики типа 2 (76, б) имеют плотное дощатое или решетчатое дно торцевые стенки, собранные на планках. К типу 3 относятся ящики со съемной крышкой, вставляемой под нежную планку (рис. 76, в). Плотные ящики с откидной крышкой на петлях (рис. 76, г) относятся к типу 4. и 5 составляют складные плотные ящики на двух металлических поясах (рис. 76, д). К типу 6 относятся складные плотные ящики с откидными соединенными на петлях дном и крышкой (рис. 76, е). К типу 7 относятся плотные разборные ящики.

Для изготовления ящиков должны применяться пиломатериалы из древесины мягких лиственных и хвойных пород. Фанерные ящики используются для упаковки грузов массой до 100 кг. В соответствии с ГОСТ 9395—76 фанерные ящики изготовляются 5 типов. На рис. 77, а показана конструкция открытого фанерного ящика для грузов массой 30 кг включительно (тип 1). Закрытые ящики для грузов массой 30 кг включительно, скрепленные перфорированной стальной лентой, представлены на рис. 77, б (тип 2). Аналогичные ящики для грузов массой 50 кг включительно составляют тип 3 (рис. 77, в). На рис. 77, г дана конструкция фанерного ящика для грузов массой 50кг включительно с угловыми металлическими шарнирами и откидными на петлях дном и крышкой (тип 4). Для грузов до 100 кг включительно применяются ящики типа 5, усиленные металлическими уголками с приваренными к ним двумя болтами (рис. 77, д.).

Для изготовления ящиков применяются фанера и древесина хвойных и мягких лиственных пород. Допускается для ящиков типа 1 применять твердую древесноволокнистую плиту толщиной 4 мм. Щиты фанерных ящиков сколачиваются гвоздями или скобами.

Для хранения и транспортирования жидких и сухих грузов широко применяются деревянные бочки (заливные и сухотарные). Как правило, бочки скрепляются стальными обручами. Конструкция деревянной бочки приведена на рис. 78. техническая характеристика - в табл. 36. В верхней и нижней частях установлены упорные обручи, за ними расположены шейные обручи 2, в средней части бочки - пуковые обручи 3.

Плоские деревянные поддоны изготавливаются по ГОСТ 9557—73 размером 800х1200 мм, грузоподъемностью 1 т. Собственная масса поддона не должна превышать 40 кг. Детали поддона допускается соединять гвоздями и шурупами. Толщина досок должна быть не менее 22 мм. Ящичные поддоны изготавливаются по ГОСТ 9570—84. Габаритные размеры поддонов: 1240х835х1150 и ,1240х1040х1150 мм. Масса поддонов соответственно, не более 110 и 130 кг. Изготавливаются они из досок толщиной не менее 30 мм для настила и толщиной не менее 20 мм для боковых стенок. Боковые стенки поддона армируются металлическим уголком.

МЕТАЛЛИЧЕСКАЯ ТАРА На промышленном предприятии используется металлическая тара: ящики, поддоны, цистерны, бочки, фляги, бидоны. К преимуществам металлической тары относятся: долговечность эксплуатации, прочность, небольшой собственный вес, экономичность, большая грузоподъемность, малые коэффициенты трения. Металлическая тара всегда является многооборотной. Производственная металлическая тара в соответствии с ГОСТ 14861—86 изготовляется пяти типов: ящичная (с опорами и без опор); ящичная с открывающейся стенкой; ящичная с открытой стенкой; каркасная; стоечная (рис. 79, табл. 37). Металлические и плоские деревянные поддоны изготавливаются в соответствии с ГОСТ 9078—84. Габаритные размеры плоских поддонов различных типов (рис. 80) приведены в табл. 38. Конструкция поддонов обеспечивает возможность захвата их вилами с двух или четырех сторон. Они могут изготавливаться как из металла, так и из дерева и прочных синтетических материалов. Известно применение плоских поддонов.

Для хранения и транспортирования нефтяных и других жидких продуктов используются стальные сварные бочки, изготавливаемые в соответствии с ГОСТ 6247—79. В бочках этого типа допускается хранение жидкостей, не действующих активно на сталь и цинк. Изготовляются три типоразмера бочек: вместимостью 100 л (масса 26 кг); вместимостью 200 л (масса 50 кг); вместимостью 275 л (масса 58 кг). Высота бочек 709; 870 и 950 мм соответственно, диаметр — 496; 614 и 680 мм. Бочки изготовляются двух типов: со сливоналивной горловиной на днище (рис. 81, а) и со сливоналивной и воздушной горловинами на днище. На обечайке бочек расположены обручи катания, изготовляемые из специальных сортов стали. Внутренняя поверхность бочек может быть оцинкованной или неоцинкованной. Для хранения нефтепродуктов широко применяются также стальные бочки в гофрами на обечайке, изготовляемые по ГОСТ 13950—84. Бочки этого типа могут иметь сварную или закатную конструкцию. Съемным может быть верхнее днище или оба днища — несъемные. Основные параметры стальных бочек с гофрами на обечайке в несъемными днищами приведены в табл. 39.

В соответствии с ГОСТ 26155—84 выпускаются бочки из коррозионно-стойкой стали вместимостью 100; 150 и 250 дм3, соответственно высотой 800; 748 и 1200 мм, диаметром 484 и 600 мм, массой 28; 47 и 75 кг. Для хранения химических продуктов, не действующих активно на алюминий, изготовляются алюминиевые тонкостенные (ГОСТ 21029—75) и толстостенные (ГОСТ 23228—78) бочки. Тонкостенные алюминиевые бочки имеют вместимость 100 и 250 л; высоту 800 и 1200 мм диаметр 484 и 620 мм; массу 24,5 и 43,1 кг. Бочки могут иметь широкое или узкое сливное горло. Толстостенные алюминиевые бочки изготовляются вместимостью 100 л, высотой 685 мм, диаметром 484 мм, массой 50 кг на давление 0,13 МПа.

Бидоны имеют вместимость 18 и 20 дм3, высоту 345 мм, ширину 239 и 250 мм, массу 1,55 и 1,62 кг (рис. 81, б). Для хранения горючего и масел используются стальные канистры (рис. 81, г) вместимостью 5, 10 и 20 л (ГОСТ 5105—82). Сжиженные газы поступают на предприятия в стальных баллонах, снабженных запорными вентилями и предохранительными колпачками и запломбированных отправителем груза. В соответствии с ГОСТ 949—73 баллоны малой (до 12 л) и средней (от 20 до 50 л) емкости изготовляются на рабочие давления 10, 15 и 20 МПа из углеродистой и легированной стали. Баллоны большой емкости 80…500 л изготовляются в соответствии с ГОСТ 12247—80 на давление 32 и 40 МПа (табл. 40). Баллоны могут изготовляться нормальной или уменьшенной длины. Сжатые и сжиженные газы относятся к опасным грузам. Баллоны с газом в соответствии с ГОСТ 949—73 должны иметь строго определенную окраску и надписи определенного цвета. Баллоны с особо опасными газами снабжаются полосой по всей окружности. Цвет баллонов, полос и надписей приведен в табл. 41.

ПОЛИМЕРНАЯ ТАРА Полимерная упаковка и тара с каждым годом получают все большее применение в народном хозяйстве. К основным преимуществам полимерной тары по сравнению с деревянной и металлической относятся более низкая стоимость; возможность применения высокопроизводительных машин при ее изготовлении; небольшая собственная масса (при одинаковой грузоподъемности полимерная тара в 3—5 раз легче металлической). Кроме того, применение полимерной тары позволяет экономить металл и древесину, увеличивать срок эксплуатации тары. Полимерная тара легко очищается при загрязнении, она изготовляется различного цвета, что упрощает технологию адресования грузов. К отрицательным качествам полимерной тары относится возможность загрязнения окружающей среды при ее уничтожении и утилизации. В складском хозяйстве промышленного предприятия полимерная тара применяется для транспортирования и складирования в основном двух видов грузов: машиностроительной продукции (заготовки, детали, приборы узлы машин и т. д.) и химической продукции. К полимерной таре для машиностроительной продукции предъявляются следующие основные требования: высокая стойкость к механическим воздействиям при выполнении погрузочно-разгрузочных работ; стойкость к атмосферным воздействиям (солнечная радиация, перепады температуры и т. д.); пригодность к сварке и склеиванию с получением прочного шва; неоднократное использование. К основным требованиям, предъявляемым к полимерной таре при транспортировании хранении химических материалов, относятся: · стойкость к воздействию агрессивных грузов (кислоты, щелочи, газы и т/ д.); · стойкость к воздействию атмосферных явлений; · прочность при выполнении перегрузочных операций;

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2024 stydopedia.ru Все материалы защищены законодательством РФ.

|

Рис. 68. Вилочные автопогрузчики

Рис. 68. Вилочные автопогрузчики

Рис. 69. Вилочный автопогрузчик

Рис. 69. Вилочный автопогрузчик

Рис. 71. Многоковшовый погрузчик со шнекоковшовым рабочим органом

Рис. 71. Многоковшовый погрузчик со шнекоковшовым рабочим органом

Рис. 73. Автомобили-самопогрузчики и контейнеровозы

Рис. 73. Автомобили-самопогрузчики и контейнеровозы

Рис. 74. Автомобиль-самопогрузчик с бортовым манипулятором

Рис. 74. Автомобиль-самопогрузчик с бортовым манипулятором

Рис. 75. Дощатые неразборные ящики

Рис. 75. Дощатые неразборные ящики

Рис 76. Многооборотные дощатые ящики

Рис 76. Многооборотные дощатые ящики

Рис. 77. Фанерные ящики

Рис. 77. Фанерные ящики

Рис 78. Конструкция деревянной бочки

Рис 78. Конструкция деревянной бочки

Рис. 79. Металлическая тара: a ‑ ящичная с ножками; б‑ ящичная без ножек; в‑ ящичная с открывающейся стенкой; г ‑ ящичная с открытой стенкой; д ‑ каркасная; е ‑ стоечная

Рис. 79. Металлическая тара: a ‑ ящичная с ножками; б‑ ящичная без ножек; в‑ ящичная с открывающейся стенкой; г ‑ ящичная с открытой стенкой; д ‑ каркасная; е ‑ стоечная

Рис. 80. Плоские поддоны

Рис. 80. Плоские поддоны

Рис. 81. Металлическая тара для жидких грузов: а ‑ бочка стальная сварная со сливоналивной горловиной на днище; б ‑ бидон; в ‑ фляга; г ‑ стальная канистра

Рис. 81. Металлическая тара для жидких грузов: а ‑ бочка стальная сварная со сливоналивной горловиной на днище; б ‑ бидон; в ‑ фляга; г ‑ стальная канистра