|

|

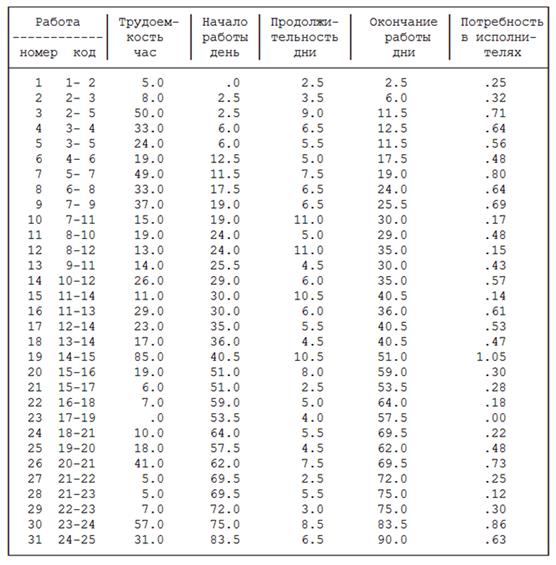

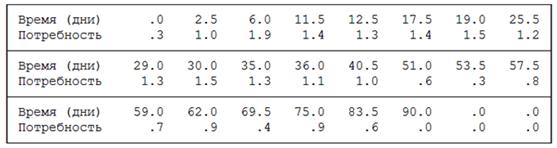

Расчет и оптимизация параметров сетевого графика.При расчете параметров событий и работ определяются ранние и поздние сроки свершения событий и резервы времени событий, продолжительность работ сетевого графика и сроки их начала и окончания, а также другие параметры. Оптимизация параметров сетевого графика сводится к минимизации ежедневной потребности в исполнителях. Минимум достигается за счет уменьшения коэффициента потребности в исполнителях таким образом, что полные резервы времен работ сокращаются до величины меньшей 0.5 дня, то есть практически все полные пути сетевого графика становятся критическими. В качестве исходных данных для расчета и оптимизации параметров сетевого графика на ЭВМ используются переменные величины и массивы переменных величин, характеристики которых приведены в таблице 4.7, 4.8. Результаты расчета и оптимизации сетевого графика приведены в таблице 4.9 и 4.10. Минимальная потребность в исполнителях представлена в табл. 4.11. План–график выполнения комплекса работ представлен в таблице 4.12. Таблица 4.9 Параметры событий сети

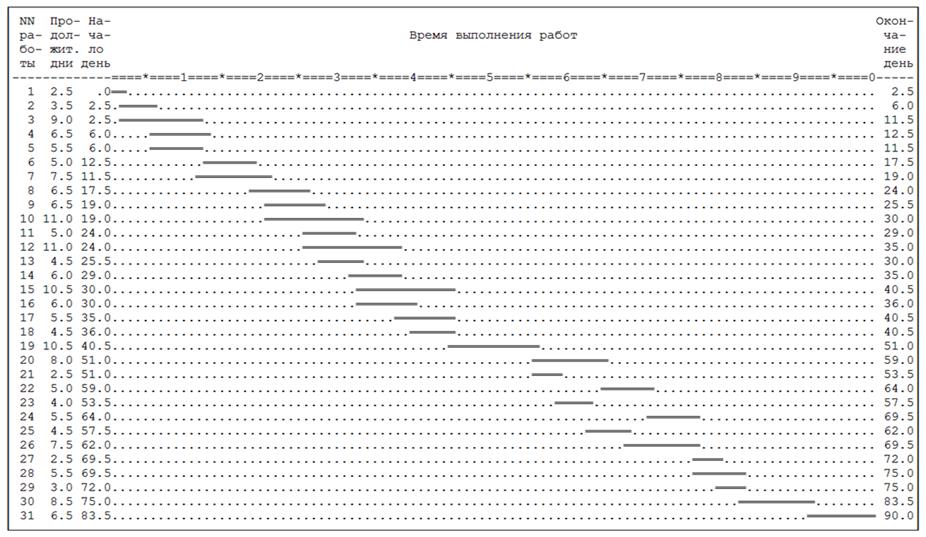

Таблица 4.10 Сроки выполнения работ и потребность в исполнителях

Таблица 4.11 Динамика изменения минимальной потребности в исполнителях

Таблица 4.12 План–график выполнения комплекса работ

4.2. Определение затрат 4.2.1. Затраты на разработку изделия Затраты на разработку изделия определяются как сумма заработной платы разработчиков и накладных (косвенных) расходов по формуле:

где: Зj – заработная плата и отчисления в социальные фонды при выполнении j–ой работы; Hj – величина накладных расходов, связанных с выполнением j–ой работы; Rр – множество работ технической подготовки производства Составляющие заработной платы равны:

где: Зоj – основная заработная плата на выполнение j–ой работы; Здj– дополнительная заработная плата; Зсj – отчисления в социальные фонды;

где: Qj–трудоемкость j–ой работы в нормо–часах; Cчj – средняя часовая тарифная ставка выполнения работы руб./час; Kпj– коэффициент премии и доплат;

где: Kд – коэффициент дополнительной заработной платы;

где: Кс – коэффициент отчислений в социальные фонды. Величина накладных расходов, связанных с выполнением r–ой работы определяются по формуле :

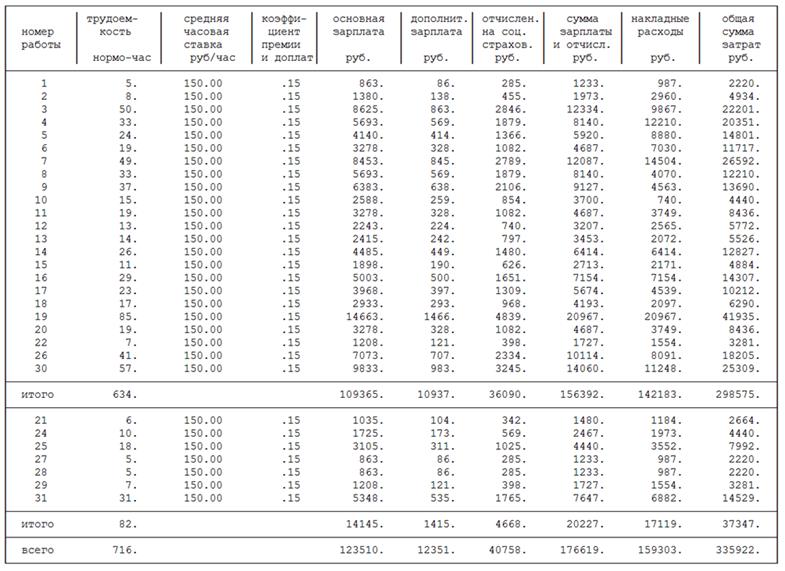

где: Kнj – процент накладных расходов для r–ой работы. Исходные данные для расчета затрат на техническую подготовку производства приведены в таблице 4.7, 4.8. Смета затрат на выполнение каждой работы технической подготовки производства рассчитаны на ЭВМ и приведены в таблице 4.13. 4.2.2. Себестоимость изготовления изделия Затраты на изготовление одного изделия определяются по формуле:

где: Cмп – стоимость материалов и покупных изделий, руб.; Rи – множество работ, связанных с изготовлением, регулировкой и сдачей изделия заказчику. Затраты на материалы и покупные изделия определяются по формуле:

где: Цi – цена единицы материалов или покупных изделий i–го наименования, руб/ед; Gi – число единиц материалов или покупных изделий i–го наименования, ед. M – множество наименований материалов и покупных изделий, используемых в изделии. Затраты на выполнение работ по изготовлению изделия определяются по формулам 4.13 – 4.14. Исходные данные для расчета приведены в таблице 4.7, 4.8. Расчет затрат, связанных с изготовлением изделия, выполнялся на ЭВМ. Затраты на заработную плату и накладные расходы – в таблице 4.13. Сметы затрат на материалы и покупные изделия приведены в таблице 4.14. Общие экономические характеристики разработки и изготовления изделия приведены в таблице 4.15.

Таблица 4.13 Смета затрат на выполняемые работы

Таблица 4.14 Смета затрат по покупные изделия (для одного изготовляемого изделия)

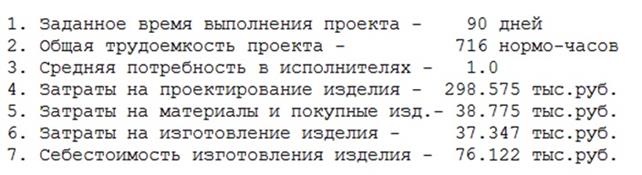

Таблица 4.15 Экономическая характеристика проекта

4.3. Оценка ожидаемого экономического эффекта Ожидаемый экономический эффект определяется как разность приведенных затрат базового и внедряемого вариантов создания изделия. Годовой экономический эффект определяется по формуле:

где Тб, Тв – текущие затраты (себестоимость) выпускаемой продукции в базовом и внедряемом варианте, тыс.руб.; Кб, Кв – капитальные затраты завода в базовом и внедряемом вариантах, тыс.руб.; Ен – норма доходности, равна 0,22; Вг – количество ПР, внедряемых в расчетном году. При расчете экономического эффекта разность текущих и капитальных затрат в рассматриваемых вариантах определяется только по тем статьям затрат, которые имеют различие в базовом и внедряемом вариантах. Для сопоставления расчетных вариантов величины базовых затрат определяются с учетом коэффициента приведения. Внедрение модернизированной системы автоматического управления клиренсом автомобиля экономически оправдано. Данная модернизация значительно улучшает показатели стабильности базовой системы автомобиля, а также даёт возможность устанавливать данную системы на автомобили классов «C» и «D», виде дополнительной опции к базовой комплектации автомобиля. Затраты на проектирование и сборку модернизированной системы по проведенным работам проекта составили 374697 руб. После проведения модернизации значительно повысится надежность подвески и безопасность, при эксплуатации автомобиля. Ожидаемый экономический эффект определяется как разность приведенных затрат базового и внедряемого вариантов системы управления клиренсом автомобиля. Стоимость существующей системы управления клиренсом составляет 150000 руб. Годовой экономический эффект определяется по формуле:

где Планируемая оптовая цена модернизируемой системы определяется по формуле 4.17.

где

Тогда цена гидравлической системы составит:

Годовой экономический эффект составит:

Таким образом: 1. Планом разработки системы вибродиагностики станка предусматривается проведение 31 работы, последовательность выполнения которых устанавливается сетевым графиком. Согласно разработанной методике определена трудоемкость выполнения каждой работы; трудоемкость выполнения всех работ равна 716 нормо–часа. При выбранной структуре сетевого графика расчет и оптимизация на ЭВМ его параметров позволили определить сроки выполнения каждой работы и минимальное потребное количество ее исполнителей. Установлено, что при заданном сроке выполнения всех работ, равном 90 день, средняя потребность в исполнителях составит 1,0. 2. Сметная стоимость разработки системы вибродиагностики станка равна 298575 руб., себестоимость изготовления системы вибродиагностики составляет 76122 руб. 3. Внедрение разработанной системы вибродиагностики станка экономически оправдано. Данная модернизация значительно улучшает показатели работы станочного парка предприятия. Затраты на проектирование и сборку разработанной системы по проведенным работам проекта составили 374697 руб. Уменьшение приведенной стоимости оборудования, сопутствующих затрат и текущих затрат на изготовление основной продукции дает возможность получить годовой экономический эффект от использования одной модернизированной системы в размере 46662 руб.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|

,(4.7)

,(4.7) , (4.8)

, (4.8) , (4.9)

, (4.9) , (4.10)

, (4.10) , (4.11)

, (4.11) , (4.12)

, (4.12) , (4.13)

, (4.13) ,(4.14)

,(4.14)

, (4.15)

, (4.15) , (4.16)

, (4.16) ,

,  – оптовая цена базовой и модернизируемой системы, руб.

– оптовая цена базовой и модернизируемой системы, руб. , (4.17)

, (4.17) – затраты на проектирование изделия, руб.;

– затраты на проектирование изделия, руб.; – стоимость изготовления, руб.;

– стоимость изготовления, руб.; – количество систем управления клиренсом, реализуемых в расчетном году, шт.;

– количество систем управления клиренсом, реализуемых в расчетном году, шт.; – коэффициент, учитывающий налог на добавленную стоимость в цене системы управления клиренсом, равный 1,18;

– коэффициент, учитывающий налог на добавленную стоимость в цене системы управления клиренсом, равный 1,18; – коэффициент рентабельности, учитывающий прибыль в цене системы управления клиренсом, равный 1,15.

– коэффициент рентабельности, учитывающий прибыль в цене системы управления клиренсом, равный 1,15.