|

|

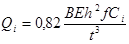

Расчет каркаса стапеля на жесткостьФиксация деталей в приспособлении осуществляется путем, совмещения базовых поверхностей деталей с ответными поверхностями БФУ стапеля, в результате чего детали перемещаются на величину базовых зазоров Ci под действием внешних сил Qi, прикладываемых со стороны сборочного приспособления (рис. 4.2). При этом усилия ^ должны обеспечивать упругую компенсацию отклонений Ci и неподвижность деталей при сборке (при сверлении отверстий, постановке заклепок и болтов и т.д.). Как известно, обшивки панелей имеют некоторую первоначальную кривизну, обусловленную погрешностями увязки заготовительной оснастки, которые совместно с погрешностями монтажа БФУ сборочного приспособления образуют базовые зазоры Ci. Значения Qi (рис. 4.2) определяются на основе зависимостей механики тонкостенных конструкций [2]: - для плоских листов обшивки - для обшивок одинарной и небольшой двойной кривизны где Н - толщина обшивки; f - стрела прогиба панели; Е - модуль упругости материала обшивки; В - ширина панели; t - шаг рубильников стапеля.

Рис. 4.2. Фиксация обшивки панели рубильниками Зная Qi, можно вычислить минимально необходимое усилие Fг, которое должен развивать гидроцилиндр подъема рубильника для компенсации зазора базирования (рис. 4.3):

При подъеме рубильника гидроцилиндр должен развивать усилие, противодействующее максимальной нагрузке на шток от веса рубильника. Определив эти усилия, можно выбрать тип и вес гидроцилиндров для системы механизации перемещения рубильников стапеля, что учитывается при расчете каркаса СП на жесткость. Как показывают результаты исследований деформаций элементов каркаса стапелей, наибольшая деформация балок и колонн возникает от изгибных нагрузок [4]. У большинства балок СП в реальных условиях производства угол закручивания j от эксцентрично приложенных нагрузок не превышает 15/, что соответствует перемещениям 0,01... 0,02 мм при радиусе 300 мм. Поэтому кручение балок при расчетах не учитывают, а потребные их сечения определяют только ив расчета на прогиб.

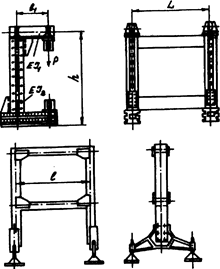

На рис. 4.4 приведены некоторые конструктивные схемы каркасов СП. На их основе составляются расчетные схемы с указанием длины элементов (балок), характера заделки балок и вида нагрузки (рис. 4.5). Каркасы СП, как правило, являются пространственными, многократно статически неопределимыми системами. Потребные сечения в общем случае могут быть определены только путем последовательных приближений. На практике для расчета каркасов стапелей пользуются упрощенными расчетными схемами, разделяя каркас на простые элементы: балки, рамы, для которых ухе имеются расчетные таблицы и графики [4]. При подборе расчетных схем для балок используются следующие граничные условия:

Рис. 4.5. Расчетные схемы каркасов СП

концы балок каркаса следует считать защемленными, если они крепятся сверху на колонне или на нижней опоре, а также при креплении балок к боковой стороне колонны не менее чем по двум плоскостям (к колонне и кронштейну); во всех случаях крепления балок по одной плоскости (на кронштейне, на поперечной консольной или двухопорной балке) заделка считается шарнирной; при креплении неразрезной балки на нескольких промежуточных опорах (по одной плоскости на каждой) заделка считается защемленной для соседних с этими опорами пролетов; при описании балки на короткие жесткие нижние опоры или колонны деформациями опор можно пренебречь, а балку рассчитывать отдельно; если жесткости балок и колонн соизмеримы по величине, то их расчет производится совместно по схеме Г- или П-образной рамы. На каркас СП действует два вида нагрузок, вызывающих его деформацию: постоянные и переменные. К постоянной нагрузке относятся: собственная масса балок с приваренными к ним

стаканами и залитыми в них вилками, масса стапельных плит, ложементов, колонн, кронштейнов и других узлов, не снимающихся в процессе эксплуатации стапеля. К переменной нагрузке относится масса деталей и узлов, снимающихся в процессе эксплуатации стапеля, в том числе масса собираемого агрегата, масса рубильников и их силовых приводов (гидроцилиндров), а также масса инструмента и рабочих, находящихся при сборке в агрегате или на балках стапеля. При определении прогибов балок их массу со стаканами и вилками не учитывают, т.к. балку при монтаже в инструментальном стенде устанавливают так же, как она крепится в стапеле. Поэтому ее прогиб от собственной массы не влияет на точность установки вилок, и расчет жесткости балок ведется только по переменной нагрузке. Деформации балок от переменной нагрузки не должны превосходить допустимую величину. Согласно статистическим данным эта величина составляет 0,1 мм и соответствует как точности деталей агрегата, изготовляемых по плазово-шаблонному методу, так и точности, задаваемой на аэродинамические обводы агрегата. Прочность ослабленных сечений каркаса стапеля (стыков колонн, кронштейнов с колоннами) проверяется по сумме переменной и постоянной нагрузок. Масса агрегата распределяется между точками его фиксации. При числе этих точек по длине балки более 4...5 нагрузка считается равномерно распределенной. Это относится к массе агрегатов, ложементов, рубильников, гидроцилиндров системы механизации стапеля. В затруднительных случаях определения характера распределения переменной нагрузки между балками стапеля допустимо считать, что каждая балка нагружена общим усилием, что приводит к небольшому завышению сечений балок. Выбор сечений каркаса производится в следующем порядке. Весь каркас расчленяется на балки и рамы. Определяются расчетные пролеты и характер закрепления балок на опорах. Далее выбирается расчетная схема каркаса (рис. 4.5). Для каждого элемента рассчитывается переменная нагрузка Pn, в зависимости от характера распределения которой и расчетной схемы определяется коэффициент k (рис. 4.5), позволяющий разнообразные формы прогиба балок свести к единой формуле:

Задавшись величиной прогиба f = 0,1 мм, можно определить жесткость балки EJ (рис. 4.6). Действительная жесткость балки должна быть не меньше потребной. По табл. 4.2 в соответствии о найденной жесткостью EJ подбираются размеры нормализованных балок. Определяя коэффициент k для рам, необходимо предварительно задаться отношением,

которое следует выбирать на основе опыта или метода последовательных приближений.

Таблица 4.2

Рис. 4.6. Зависимости для определения жесткости балок каркаса.

При необходимости могут быть рассчитаны принятые размеры фиксаторов стыковых узлов. Нагрузки для них задаются исходя из условий эксплуатации, считая, что напряжения в деталях не должны превосходить предела текучести. Для всех фиксаторов типа ухо - вилка расчетная нагрузка определяется напряжениями на срез в сечении

болта (штыря), диаметр которого известен: где - Pср - расчетная нагрузка на срез; S - площадь сечения болта (штыря); tср - предел текучести материала болта на срез, который составляет 0,6...О,7 от предела текучести материала болта на растяжение. Полагая эту нагрузку направленной перпендикулярно к валу выдвижного фиксатора, можно рассчитать его сечение и проверить жесткость :

где fmax = 0,1 мм, как это принято для балок СП; EJ - жесткость вала фиксатора; L - расстояние между опорой вала фиксатора и осью отверстий вилки. По завершении расчетов элементов СП вычерчивается общий вид стапеля с максимальным использованием нормализованных конструктивных элементов.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|

, (4.2)

, (4.2) , (4.3)

, (4.3)

, где kр - расстояние между осью отверстий фиксатора ухо-валка и точкой приложения силы Qi; t2 - расстояние между осью гидроцилиндра и осью стакана.

, где kр - расстояние между осью отверстий фиксатора ухо-валка и точкой приложения силы Qi; t2 - расстояние между осью гидроцилиндра и осью стакана.

(4.6)

(4.6)

, (4.7)

, (4.7) , (4.8)

, (4.8)