|

|

ИНСТРУМЕНТ И ОБОРУДОВАНИЕ ДЛЯ ХОЛОДНОЙ ЛИСТОВОЙ ШТАМПОВКИБрянский Государственный Технический Университет

Лабораторная работа №4

«ТЕХНОЛОГИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ ПРОИЗВОДСТВО ЗАГОТОВОК ХОЛОДНОЙ ЛИСТОВОЙ ШТАМПОВКИ»

Выполнил: Студент гр. 12-СиМ О.И. Бутрим

Преподаватель: Е. А. Памфилов

Брянск 2012 ЦЕЛЬ И ЗАДАЧИ РАБОТЫ Работа проводится в целях изучения технологического метода получения заготовок и изделий холодной листовой штамповкой. Задачами работы являются: 1. Изучение базовых технологических операций листовой штамповки. 2. Изучение конструкции штампа для получения детали типа 'колпачок" способом холодной листовой штамповки. 3. Освоение методики расчета элементов штампа и усилий деформации при штамповке детали типа "колпачок" из углеродистых сталей. Продолжительность работы - 2 часа. Расчетная часть работы выполняется подгруппами по 3-4 человека (табл.2). Практическая часть работы, штамповка детали типа "колпачок" выполняется учебным мастером в соответствии с рабочей инструкцией.

ВИДЫ ХОЛОДНОЙ ШТАМПОВКИ Холодная штамповка - это технологический метод получения детали без её предварительного нагрева за счет пластической деформации всего объема заготовки, либо отдельных её частей. Холодная штамповка подразделяется на объемную и листовую. Объемной штамповкой изготавливают пространственные детали сложных форм с высокой размерной точностью и шероховатостью поверхности. К холодной объемной штамповке относят следующие технологические процессы? холодное выдавливание, холодная высадка, холодная формовка. Холодной листовой штамповкой изготавливают пространственные детали из плоских заготовок: листа, полосы, ленты толщиной до 10 мм. Размерный диапазон изделий чрезвычайно широк: от нескольких миллиметров (детали механических часов) до десятков метров (детали самолетов и ракет). Главной технологической особенностью процессов холодной листовой штамповки является высокий уровень пластических свойств обрабатываемых сплавов: низкоуглеродистых сталей, пластичных легированных сталей, латуней, алюминиевых деформируемых сплавов, титана и др.

ОПЕРАЦИИ ХОЛОДНОЙ ЛИТОВОЙ ШТАМПОВКИ

Различают две группы операций холодной листовой штамповки. Разделительные операции связаны с предварительной разделкой листа, полосы или ленты на технологически необходимые мерные заготовки. Формообразующие операции определяют способы деформации мерной плоской заготовки, обеспечивающие получение требуемой конфигурации.

К разделительным опреациям относятся: 1. Отрезка - отделение части плоской заготовки по незамкнутому контуру. Выполняется на разрезных механических ножницах или отрезных (обрубных) штампах. 2. Вырубка - отделение части заготовки по замкнутому контуру. Выполняется на вырубных штампах. 3. Пробивка - получение отверстий, полостей в штампуемом изделии. 4. Надрезка - неполное отделение части заготовки по незамкнутому контуру.

К формообразующим операциям относятся: 1. Гибка - операция, изменяющая кривизну заготовки практически без изменения её линейных размеров (рис. 1а). Минимальный радиус округления пуансона. Rn=(0.25-0.3)S где S - толщина листа, мм. 2. Вытяжка без утонения стенки - превращение плоской заготовки в полое пространственное изделие при уменьшении периметра вытягиваемой заготовки при постоянстве исходной толщины листа (рис. 1б). Для предотвращения складок на фланце изделия применяют прижим заготовки. Диаметр заготовки d3 выбирают из условия: (d3 -d)>(18…20)S , где d - наружный диаметр вытягиваемого изделия, мм„ Радиусы округления пуансона и матрицы в штампах для выполнения данной операции должны назначаться из условия: Rn=(4…6)S , Rm=(5…10)S

Зазор между матрицей и пуансоном Z определяется из соотношения: Z = (1,1...1,3)S.

3. Вытяжка с утонением стенки - увеличение длины полой заготовки в основном за счет уменьшения толщины стенки (рис. 1в). При этом зазор между пуансоном должен быть Z=S/(1,5...2). 4. Отбортовка - получение бортов (горловин) путем вдавливания центральной части плоской заготовки с предварительно пробитым отверстием в матрицу (рис. 1г). Увеличение диаметра отверстия может возрастать в 1,2...1,8 раза. 5. Обжим - операция уменьшения диаметра краевой части полой заготовки в результате вдавливания её в сужающуюся полость матрицы (рис.1д). При этом достигается уменьшение диаметра горловины изделия на 20...30 %. 6. Формовка - операция изменения формы заготовки в результате растяжения отдельных её участков при уменьшении толщины листа на этих участках (рис.1е). Данной операцией получают ребра жесткости, выступы и т.п.

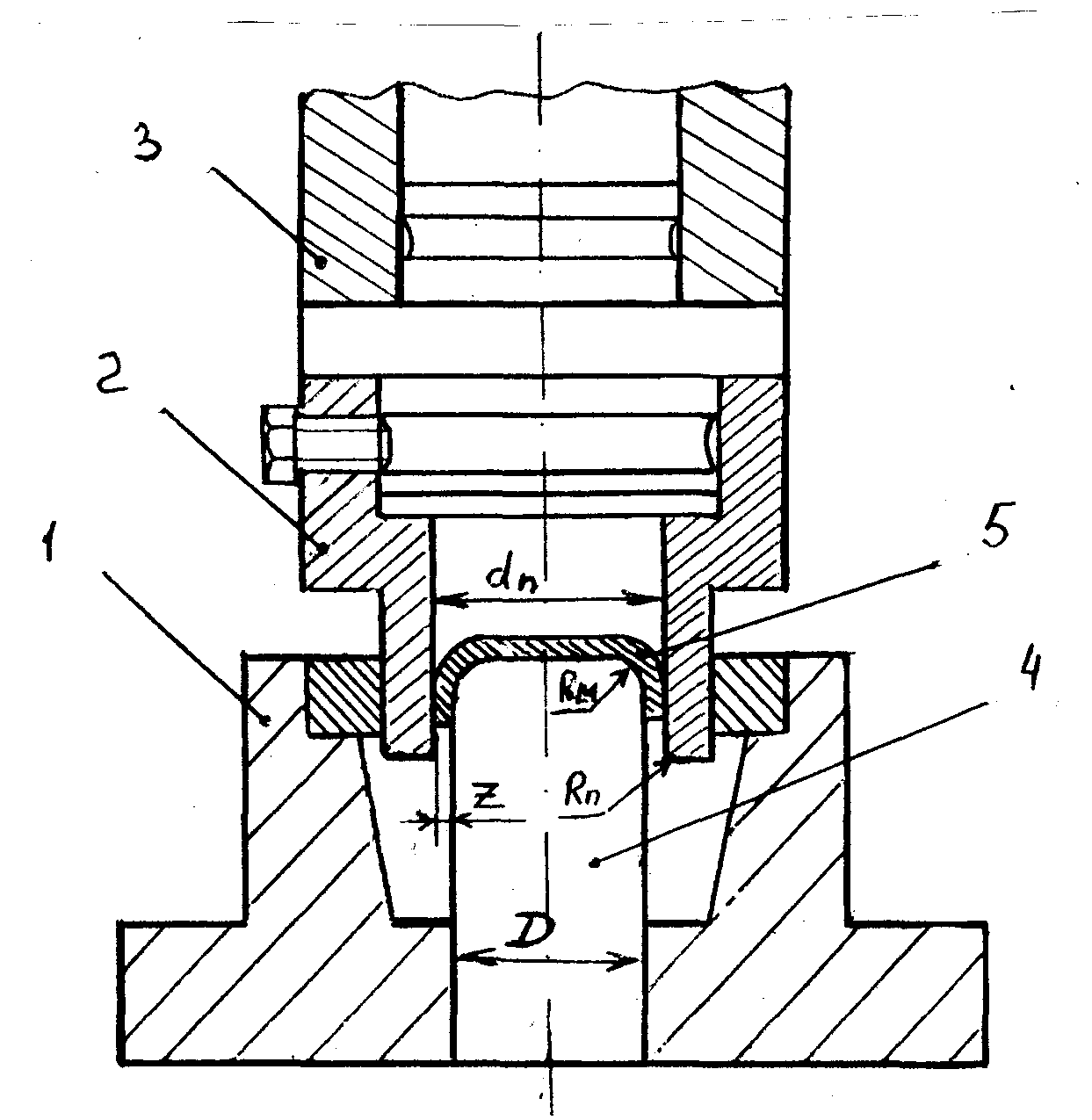

ИНСТРУМЕНТ И ОБОРУДОВАНИЕ ДЛЯ ХОЛОДНОЙ ЛИСТОВОЙ ШТАМПОВКИ Перечисленные операции выполняются специальным инструментом -штампом (рис.3). Любой штамп состоит из двух важнейших элементов -матрицы и пуансона. Матрица 1 неподвижна и имеет внутреннюю формообразую поверхность, конфигурация которой соответствует конфигурации детали. Пуансон 2 передает деформирующее усилие от пресса на за заготовку и при перемещении деформирует её на рабочей поверхности матрицы. В штампе возможно конструктивное совмещение нескольких операций. Такие штампы называются многооперационными. Базовым оборудованием холодной листовой штамповки являются механические кривошипно-шатунные или гидравлические пресса. При проведении лабораторной работы получают из листовой стали деталь типа "колпачок" (рис.2). Для этой цели используют гидравлический пресс с максимальным усилием прессования 1 МН (10,0 т) (рис.3). На матрицу штампа кладут стальной лист и включают механизм движения штока гидроцилиндра. Пуансон входит в матрицу, деформируя заготовку, и последовательно осуществляет операции вырубки и вытяжки без утонения стенки. Формирование внутренней поверхности "колпачка" происходит на цилиндрической оправке 4, запрессованной в корпус штампа. По окончании работы шток перемещается вверх и пресс выключают. С оправки внимают полученное изделие 5 (рис.3) и производят контрольные замеры размеров S, D, h, d (рис.2).

Рис. 3. Схема получения детали «Колпачок» методом холодной листовой штамповки Для штамповки изделий "колпачок" необходимо произвести расчет элементов штампа и усилий при штамповке. Поэтому необходимо рассчитать: а) диаметр круглой заготовки для вытяжки d3 , мм; d3= (1.8…2.1)d, б) усилие вырубки заготовки Рв , Н; Рв= πd3Sσв где σв - временное сопротивление материала разрушению при растяжении (предел прочности), МПа (табл. 2);

в) усилие вытяжки Р , Н; P=0.6πS(d3-d) σв г) радиусы округлений оправки Rм , пуансона Rn и зазор между оправкой и пуансоном Z, мм, (см.с.4); д) внутренний диаметр пуансона dn dn= D+2Z

Необходимые данные для расчетов приведены в табл.1 (с.5) и 2.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|