|

|

ПРИМЕР РАСЧЁТА ЗАКРЫТОЙ ЦИЛИНДРИЧЕСКОЙ ПЕРЕДАЧИ12

Исходные данные для расчёта

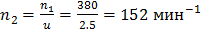

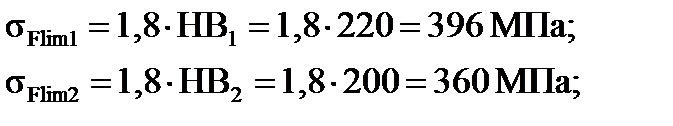

1. Мощность на ведущем валу P1=4,0 кВт; 2. Частота вращения ведущего вала n1=380 мин-1; 3. Передаточное число u=2,5; 4. Срок службы передачи L=10 лет; 5. Режим нагружения переменный см. рис. 5 Коэффициенты: Выбор материалов, вида термообработки зубчатых колес Материалы и термическая обработка зубчатых колес (табл.П1) Шестерня – сталь 45, улучшение HB1=192…240, для расчёта HB1=220; Колесо - сталь 45, нормализация HB2=170…217, для расчета HB2=200. Механические характеристики материала шестерня: предел прочности - sв=750 МПа, сечение S £ 100 мм; предел текучести - sт=450 МПа. колесо: предел прочности - sв=600 МПа, сечение S £ 80 мм; предел текучести - sт=340 МПа. Определение допускаемых контактных напряжений и напряжений изгиба 3.2.1 Предел контактной выносливости поверхности зубьев sHlim.

3.2.2 Коэффициент безопасности при расчете на контактную прочность SH1=1,1; SH2=1,1; 3.2.3 Коэффициент, учитывающий шероховатость сопряженных поверхностей зубьев ZR при определении допускаемых контактных напряжений. Принимаем RA=1,25…2,5 мкм (табл.П2); ZR=0,95. 3.2.4 Коэффициент, учитывающий окружную скорость колес ZV. Принимаем V≤5 м/сек; ZV=1,0. 3.2.5 Срок службы работы передачи Lh за расчетный срок службы

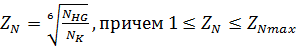

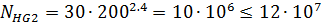

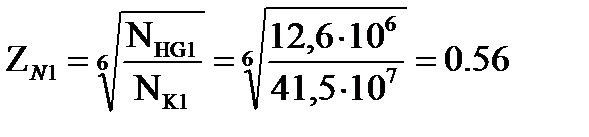

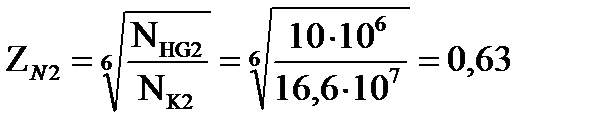

3.2.6 Коэффициент долговечности при расчете на контактную выносливость ZN

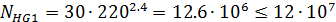

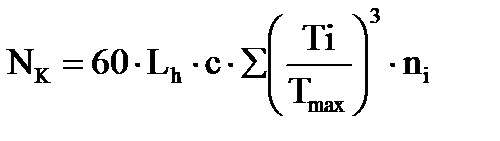

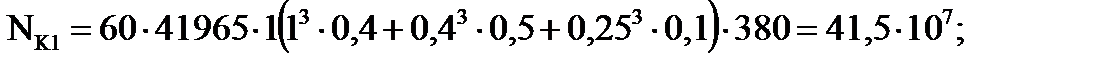

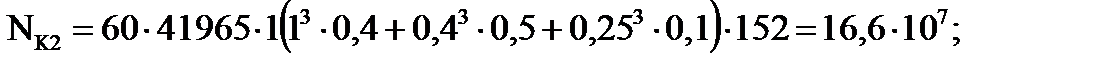

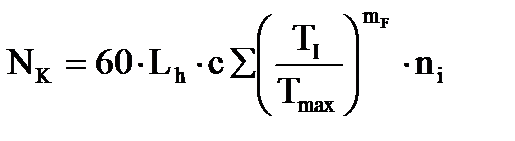

3.2.7 Производим расчет при переменных режимах нагружения:

где

Принимаем ZN1=1, ZN2=1.

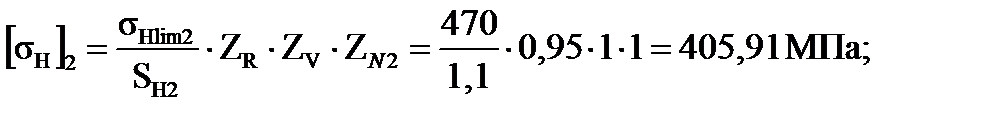

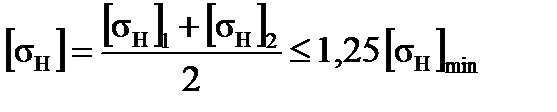

3.2.8 Допускаемые контактные напряжения [sH]1, [sH]2

Принимаем sH =423,18 МПа.

3.2.9 Предел выносливости зубьев по напряжениям изгиба sFlim

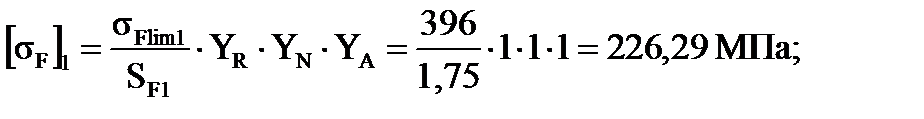

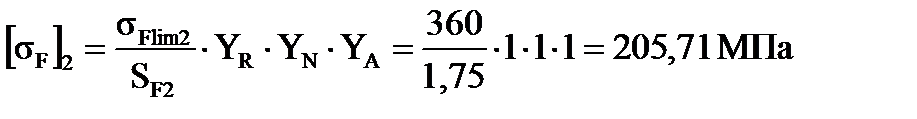

3.2.10 Коэффициент безопасности при расчете на изгиб SF (табл.П1). Принимаем SF=1,75.

3.2.11 Коэффициент, учитывающий шероховатость переходной поверхности при расчете допускаемых напряжений изгиба YR. Принимаем YR=1. 3.2.12 Коэффициент, учитывающий влияние двухстороннего приложения нагрузки Ya=1.

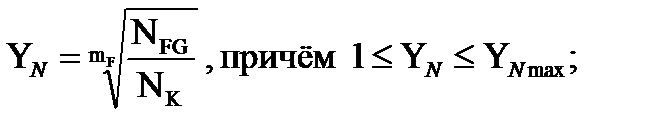

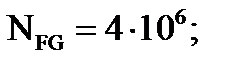

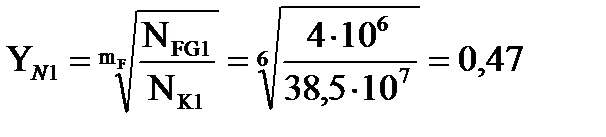

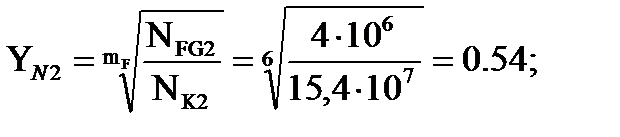

3.2.13 Коэффициент долговечности при расчете на изгиб YN

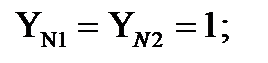

Принимаем:

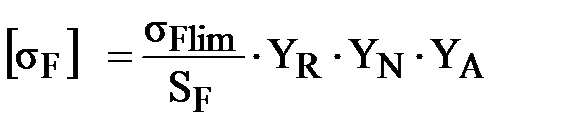

3.2.14 Допускаемые напряжения изгиба [sF]1, [sF]2

3.2.15 Предельные допускаемые контактные напряжения при кратковременных перегрузках [sH]max1, [sH]max2

3.2.16 Предельные допускаемые напряжения изгиба при кратковременных перегрузках [sF]max1, [sF]max2

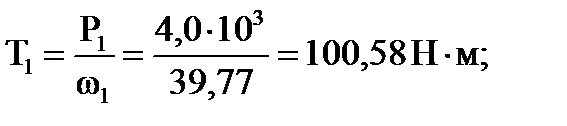

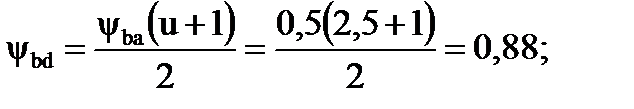

Проектный расчёт 3.3.1 Крутящий момент на выходном валу Т2

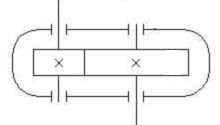

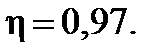

3.3.2 Коэффициент ширины зубчатого венца Ybа, относительно межосевого расстояния. Т.к. зубчатые колеса расположены симметрично относительно опор, поэтому Ybа=0,5 (табл.П4). 3.3.3 Коэффициент ширины зубчатого венца Ybd, относительно диаметра d1.

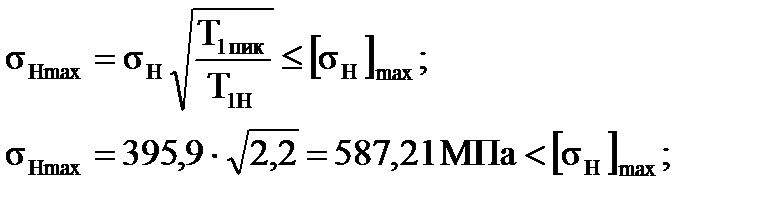

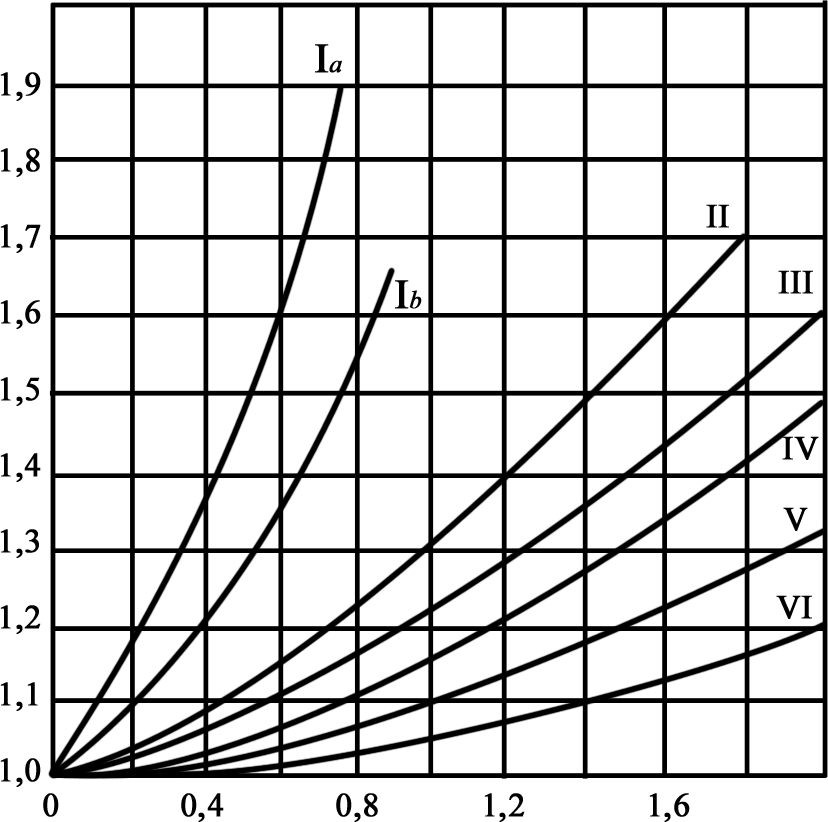

3.3.4 Коэффициент концентрации нагрузки при расчёте на контактную выносливость КНb =1,03 (рис.П1, график V)

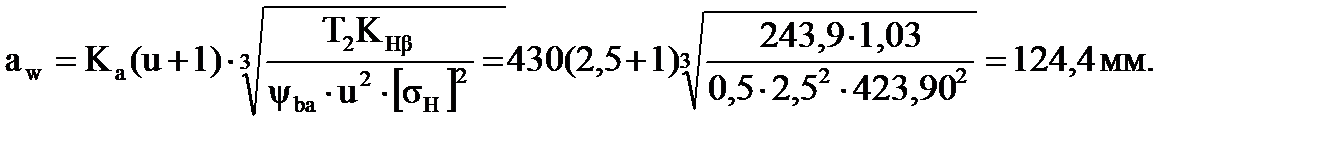

3.3.5 Вспомогательный коэффициент Ка

3.3.6 Межосевое расстояние aw

Принимаем стандартное значение межосевого расстояния (табл.П5) 3.3.7 Ширина зубчатого венца bw1; bw2, округляем по таблице П6

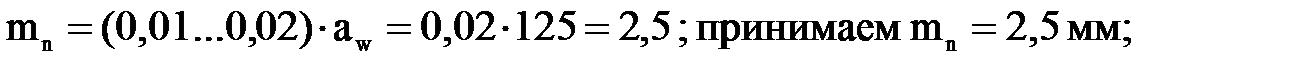

3.3.8 Нормальный модуль зубьев mn

3.3.9 Угол наклона зубьев b

Значение угла наклона зубьев в градусах определяем по таблице Брадиса

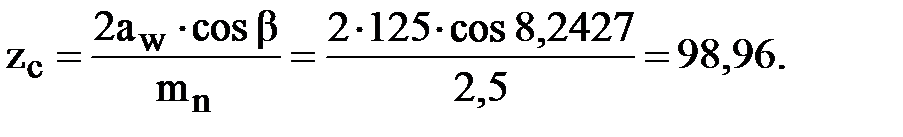

3.3.10 Суммарное число зубьев zc

Принимаем zc=99.

3.3.11. Число зубьев ведущего колеса z1

3.3.12 Число зубьев ведомого колеса z2 z2=zc-z1=99-28=71.

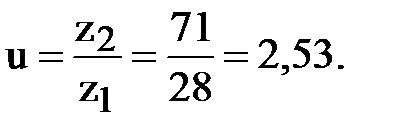

3.3.13 Фактическое передаточное число u

Отличается от заданного на 1,4% < 4%

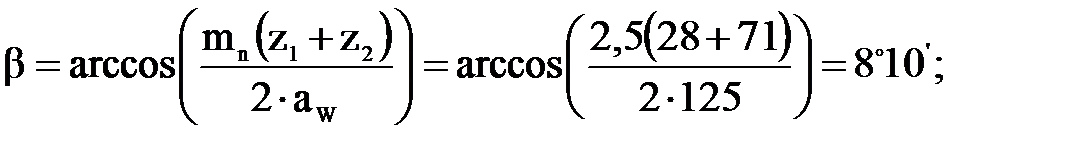

3.3.14. Уточненное значение угла наклона зубьев b

3.3.15 Диаметр делительной окружности ведущего колеса d1

3.3.16 Диаметр делительной окружности ведомого колеса d2

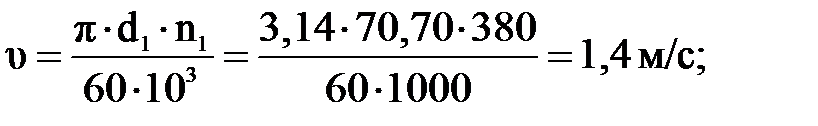

3.3.17 Окружная скорость колес v

3.3.18 Степень точности изготовления передачи – 9 (табл.П9) 3.3.19 Коэффициент торцевого перекрытия:

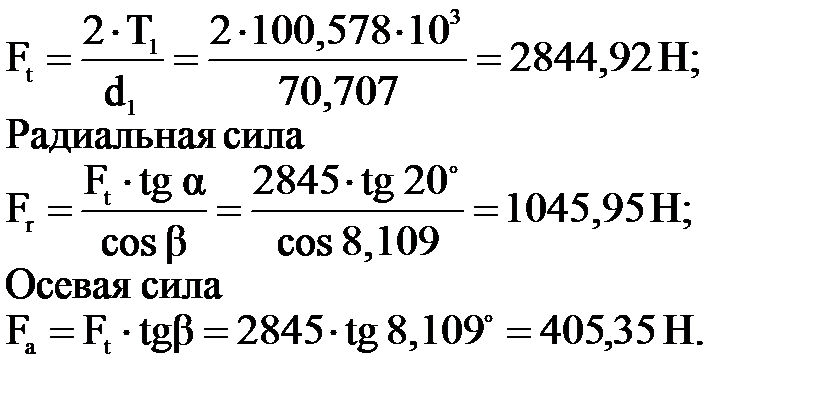

3.3.20 Силы, действующие в зацеплении Окружная сила

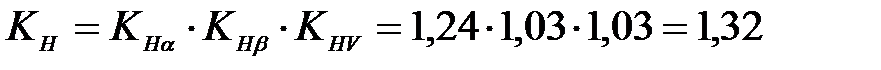

Проверочный расчет 3.4.1 Проверочный расчет на контактную выносливость Коэффициент распределения нагрузки между зубьями

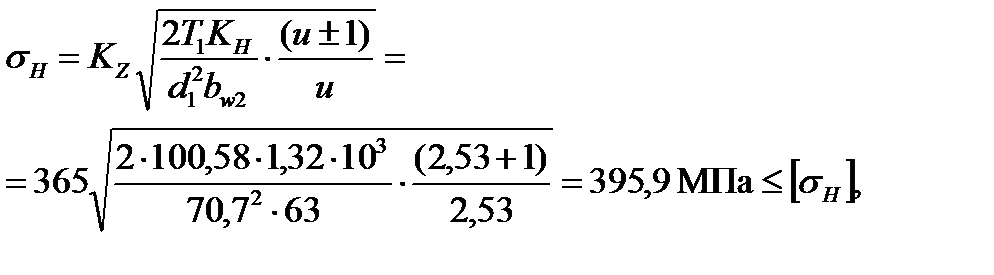

Коэффициент неравномерности распределения нагрузки по длине контактной линии КHβ КHβ = 1,03. Коэффициент динамической нагрузки КHV КHV=1,03. Контактные напряжения при расчёте на выносливость sH

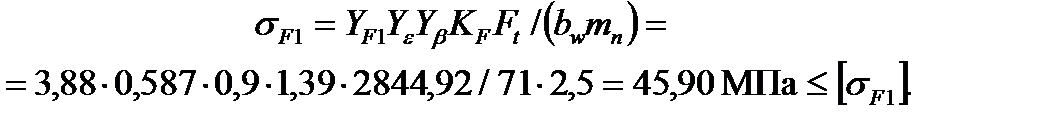

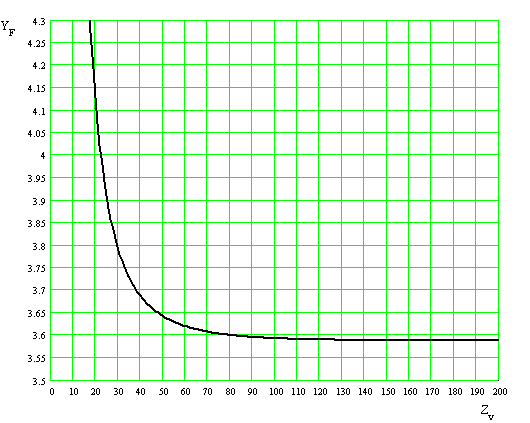

3.4.2 Проверочный расчет по напряжениям изгиба 3.4.2.1 Коэффициент формы зуба YF; X=0. YF1=3,88; YF2=3,61; 3.4.2.2 Коэффициент, учитывающий многопарность зацепления Yε

3.4.2.3 Коэффициент, учитывающий угол наклона зуба Yb

3.4.2.4 Коэффициент распределения нагрузки при расчете на изгиб КFα=1,24. 3.4.2.5 Коэффициент концентрации нагрузки при расчете на изгиб КFb=1,06. 3.4.2.6 Коэффициент динамической нагрузки при расчете на изгиб КFV=1,06. 3.4.2.7. Напряжение изгиба при расчете на выносливость.

3.4.3 Проверочный расчет на статическую прочность при однократных перегрузках 3.4.3.1 Максимальные контактные напряжения при перегрузке.

3.4.3.2 Максимальные напряжения изгиба при перегрузках.

ПРИЛОЖЕНИЕ Таблица П1 Материалы для зубчатых колес, виды термообработки и механические свойства

Таблица П2 Коэффициент ZR, учитывающий шероховатость рабочих поверхностей зуба

Таблица П3 Коэффициенты эквивалентности

Таблица П4 Рекомендуемое значение коэффициента yba для редукторов общего назначения

Выбираем из ряда стандартных чисел: 0,1; 0,15; 0,2; 0,25; 0,315; 0,4; 0,5; 0,63. Таблица П5 Стандартные значения межосевых расстояний aw, мм

Рисунок П1. Значения коэффициента КHb Таблица П6 Ряд нормальных линейных размеров Ra40

Таблица П7 Стандартные значения модулей m зубчатых колес, мм

Таблица П8 Рекомендуемые степени точности в зависимости от окружной скорости

Таблица П9 Значения коэффициента KHV(верхнее значение – для прямозубых, нижнее – для косозубых колес)

Таблица П10 Значения коэффициента формы зуба YF

Рисунок П2. Коэффициент формы зуба

Таблица П11 Значения коэффициента KFV (верхнее значение – для прямозубых, нижнее – для косозубых колес)

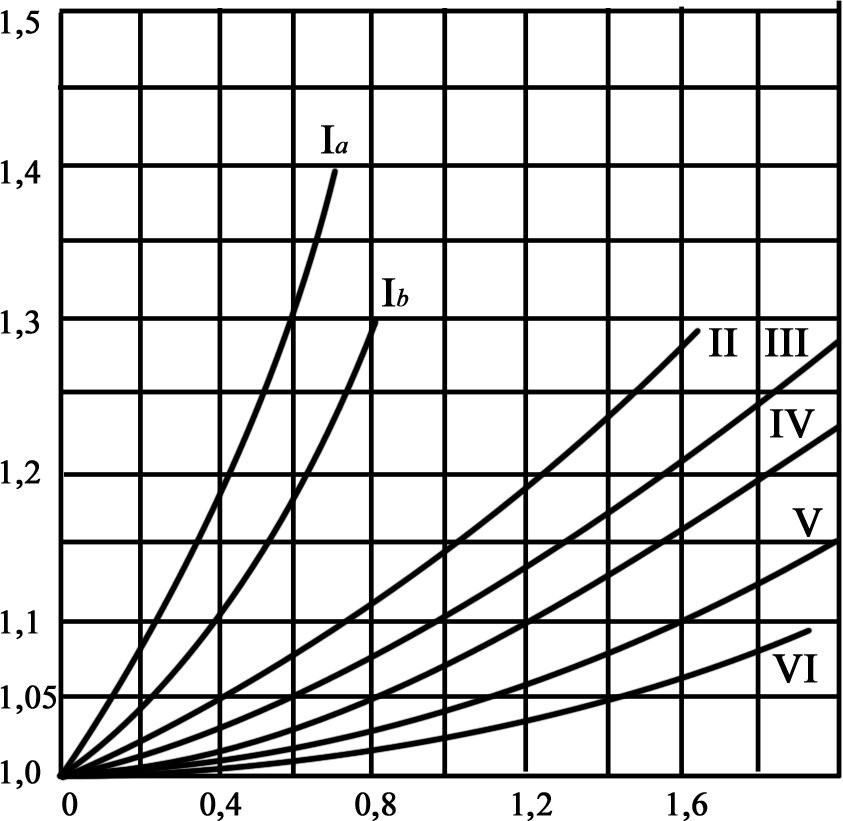

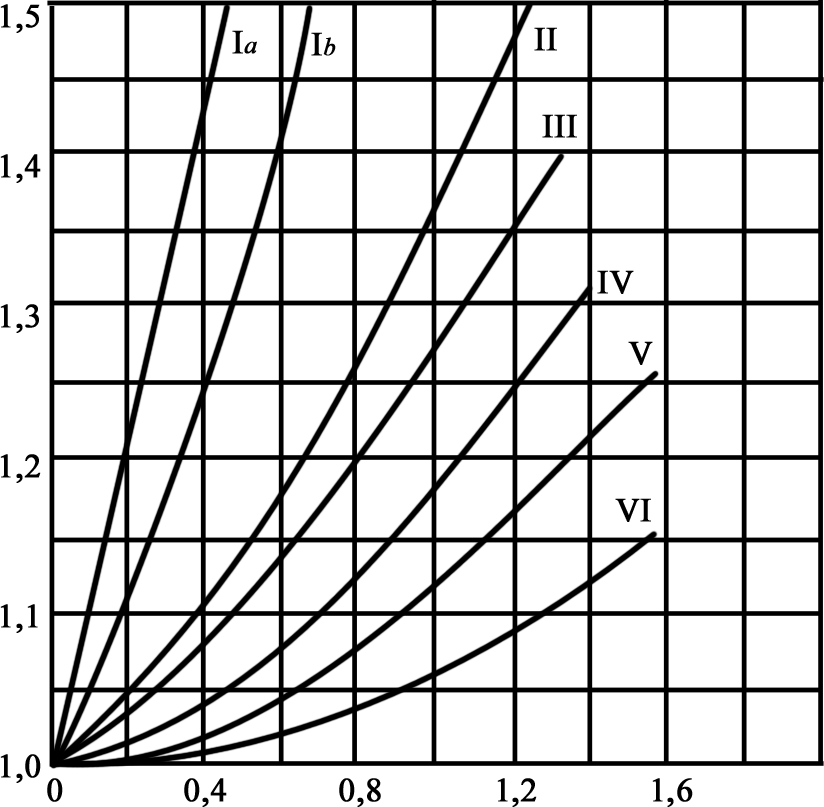

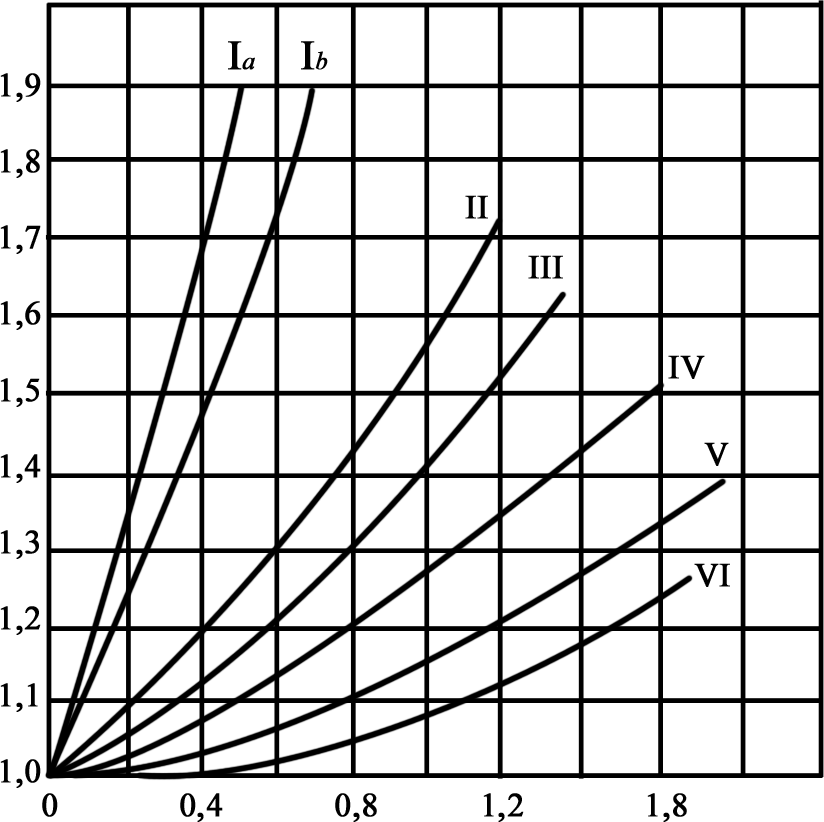

Рисунок П3. Значения коэффициента КFb

СПИСОК ЛИТЕРАТУРЫ 1. Дунаев П.Ф. Конструирование узлов и деталей машин: учеб. пособие для студ. техн. спец. вузов/ Дунаев П.Ф., Леликов О.П. – 12-е изд. перераб. и доп.– М.: Издательский центр «Академия», 2009.– 496 с. 2. Иванов М.Н. Детали машин: учебник для машиностроительных специальностей вузов/ Иванов М.Н., Финогенов В.А..– 11-е изд., перераб. – М.: Высшая школа, 2007.– 408 с.: ил.

Дополнительная литература 3. Детали машин: учебник для вузов/ под ред. О.А.. Ряховского.-2-е изд.,перераб. – М: Изд-во МГТУ им Н.Э. Баумана, 2004.- 520 с. 4. Курмаз Л.В. Детали машин. Проектирование: cправочное учебно-методическое пособие/ Курмаз Л.В., Курмаз О.Л. - М.: Высшая школа, 2007, - 456 с. 5. Чернилевский Д.В. Детали машин. Проектирование приводов технологического оборудования: учебное пособие для студентов вузов/ Д.В. Чернилевский. - М.: Машиностроение, 2004.- 560 с.

12 Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|

Kсут=0.67; Кгод=0.82

Kсут=0.67; Кгод=0.82

;

; ;

; ;

; ;

; ;

;

;

; ;

; ;

;

;

;

;

;

;

;

;

;

Принимаем

Принимаем  .

.

.

.

4

4

ybd

при НВ1>350 и НВ2> 350

КHb

ybd

при НВ1>350 и НВ2> 350

КHb

ybd

ybd

ybd

при НВ1>350 и НВ2> 350

КFb

ybd

при НВ1>350 и НВ2> 350

КFb

ybd

ybd