|

|

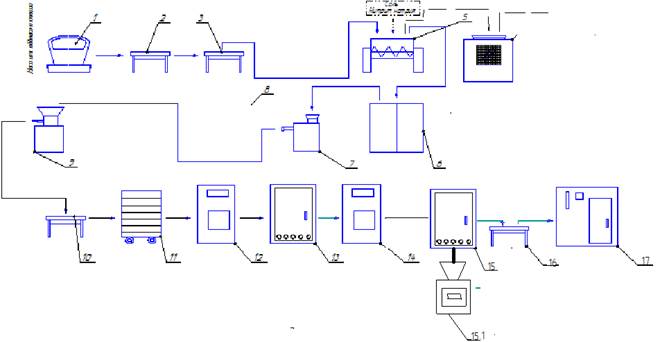

Линия производства варено-копченной колбасы.Линия по производству варено-копченный колбас Характеристика продукции, сырья полуфабрикатов. Продукты из свинин, говядины, баранины, и других видов мяса отличаются хорошими вкусовыми качествами, высокой пищевой ценностью и пользуются большим спросом у покупателей. Промышленность выпускает эти изделия в соленом, варено-копченом, сырокопченым, жареном видах. Колбасные изделия представляют собой мясные или мясосодержащие продукты, изготовленные из мясных и немясных ингредиентов , подготовленных и посоленных в виде кусков, колбасного фарша , шрота, наполненные в оболочку, форму или сетку определенной геометрической формы и подвергнутые тепловой обработке по готовности. Варено-копченая колбаса, колбасные изделия, в процессе изготовления подвергнутые обжарке предварительному копчению, варке, дополнительному копчению и имеющие диаметр или поперечный размер свыше 32 мм (для колбаски не более 32 мм). Среди мясного сырья наибольший удельный вес занимает говядина и свинина . Свиное мясо обладает хорошим вкусом и высокой усвояемости, поэтому при выработке колбасных изделий используют свинину и свиной жир. Мясо должно быть доброкачественным , от здоровых животных и признано ветеринарно-санитарной службой пригодным для использования в пищевые цели [1]. Для производства колбасных изделий, поступающие на переработку мясное сырье, подвергают органолептическим оценке свежести. Если выявленное мясное сырье сомнительной свежести, его подвергают химическим и микробиологическим методам анализа, а при необходимости- гистологическим. Технологические процессы производства варено-копченых колбасных изделий имеют ряд однотипных операций: разделку, обвалку, жиловку, измельчение и посол сырья. Кроме того, технологический процесс имеет ряд отличительных специфических операций: приготовление фарша, формование, подсушка, обжарка, варка копчение. Комплекс оборудования при производстве варено-копченых колбас включает в себя: столов, для обвалки жиловки; измельчители жилованного мяса(говядины и свинины); льдогенераторов; дозаторов свинины при подачи их в мешалки; дозаторов сухой соли, раствора нитрита натрия , фосфатов, специй; автомата для формирования колбасного батона(шприц)и закрывания батонов металлическими клипсами; рам для подвешивания батонов;камер для осадки; термоустановок (термокамеры универсальные не прерывного действи); для копчения(дымогенераторы), камер для охлаждения , и хранения готовой продукции[2]. Машинно-аппаратная схема производства варено-копченных колбас предоставлена на рисунке 1.1

Рисунок 1.1- машинно-аппаратная схема переработки варено- копченых колбас.

Линия производства варено-копченной колбасы. [3,4] состоит из взвешивания мясного сырья 1, из измельчителей жилованного мяса(говядины, свинины)2,3, по мере накопления измельченное мясо при помощи шнекового дозатора попадают в мешалку 5, где смешивается с поваренной солью и раствором нитрита натрия, посоленное мясо поступает на выдержку в созреватель 6, после фарш из созревателя направляется, измельчение на волчке 7. Формуют батоны и 9, и заделывают концы оболочек металлическими клипсами на автомате, сформированные батоны перед помещением на рамы накапливаются на столе 10, после батоны направляются в осадочную камеру 12, термическую обработку (подсушку, обжарку, варку) осуществляют в термоагрегате непрерывного действия13, после батоны охлаждают в камере 14, колбасные батоны направляют в коптильную камеру 15.1 дымообразование осуществляется с помощью дымогенератора 15, готовую продукцию производят контроль качества 16, готовые варено-копченые колбасы отправляются в камеру хранения 17. 1.3.Технологические требования к конструкции разрабатываемого оборудования. По условию задания в курсовом проекте необходимо разработать дымогенератор. Дымогенератор предназначен для выработки промышленного дыма , применяемого для холодного и горячего копчения всех видов мясных продуктов[3]. При этом данное оборудование выполнят ряд следующих задач: -выробатка дыма для копчения продуктов; -обеспечивать необходимую заданную температуру дымовой смеси на выходе из дымогенератора для качественного копчения продукта; -обеспечивать плотность дыма, циркуляцию воздуха. Исходя из этих положений, можно сформулировать следующие технологические требования к конструкции дымогенератора: -дымогенератор должен обеспечивать необходимую производительность образования дыма должны быть не менее 220 -обеспечиваться равномерная подача дымо-воздушной смеси. благодаря организации оптимального распределения и скорости движения дымо-воздушной смеси внутри камеры происходит равномерное копчение всего объёма загруженного продукта и сокращается время процесса копчения. -расход опилок, в зависимости от температурного режима должен быть в пределах 10…20 кг/час. Требование обеспечивает рациональную эффективность использования сырья, с точки зрения перерасхода сырья увеличиваются и расходы производство ; -температура дыма на выходе из генератора. Дымогенератор должен обеспечивать температурный режим в пределах от 25…50 С. Данный параметр обеспечивает на выходе температуру для последующего способа обработки колбасных изделий. -Подача воздуха и опилок отрегулировано так, чтобы дым образовывался при одинаковых условиях , благодаря чему достигается постоянство химического состава. Подача воздуха позволяет получить дым требуемой температуры. -Получаемая дымо-воздушная смесь в результате сухого тления, древесины твердых пород- в нем не должно быть продуктов полного сгорания топлива и веществ, ухудшающих качество и товарный вид продукции.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|

. Требование обусловлено необходимостью согласования работы работы машины по производительности с предшествующим и последующим технологическим оборудованием. Если производительность машины будет будет ниже плановой , снизится объем производства всех машин, находящихся в потоке.

. Требование обусловлено необходимостью согласования работы работы машины по производительности с предшествующим и последующим технологическим оборудованием. Если производительность машины будет будет ниже плановой , снизится объем производства всех машин, находящихся в потоке.