|

|

ВСПОМОГАТЕЛЬНОЕ ОБОРУДОВАНИЕ ХОЛОДИЛЬНЫХ УСТАНОВОКОтделители жидкости (ОЖ). На выходе от регулирующего вентиля происходит частичное парообразование. На выходе из испарителя пары могут увлекать частицы жидкости. Поэтому применяются ОЖ, которые служат для создания сухого хода компрессора. Их применяют в аммиачных установках при охлаждении камер батареями непосредственного охлаждения.

Рис. 50. Отделитель жидкости

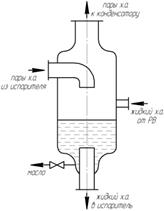

ХА от РВ поступает в ОЖ, где отделяется пар, образовавшийся при дросселировании, а жидкость сливается в испаритель. ИЗ испарителя влажный пар также поступает в ОЖ для отделения сухого пара от капелек жидкости. Этот процесс происходит вследствие уменьшения скорости и изменения направления движения пара внутри аппарата. Сухой пар из верхней части ОЖ отсасывается компрессором. В нижней части находится маслоотстойник, откуда периодически выпускается масло. ОЖ снаружи изолируется. Промежуточные сосуды. Применяются в многоступенчатых ХМ для охлаждения паров ХА между ступенями сжатия и переохлаждения жидкости перед РВ. Кроме того эти аппараты выполняют роль ОЖ.

Через патрубок 1 поступает пар из цилиндра низкого давления, а через патрубок 2 поступает ХА от РВ1. Пар после первой ступени охлаждается до температуры насыщения, соответствующей промежуточному давлению, за счет испарения части жидкости в аппарате. Охлажденный пар поднимается и, пройдя через отбойные тарелки 3, поступает в цилиндр высокого давления. К преимуществам такого аппарата следует отнести то, что масло после первой ступени компрессора не попадает в жидкостную линию, идущую в испаритель и не загрязняет теплообменных аппаратов. Фильтры и осушители. Холодильная установка может быть загрязнена окалиной, ржавчиной, песком и др. Причинами загрязнения являются: недостаточно тщательная очистка поверхностей отливок на заводе-изготовителе; плохая очистка поверхностей после ремонта; нарушение эксплуатационных требований. Загрязнения перемещаются в системе вместе с ХА и попадают в компрессор, регулирующие и запорные вентили, чем нарушают нормальную работу установки, ускоряют износ оборудования, затрудняют эксплуатацию. Засорение дроссельных устройств приводит к недостаточному заполнению испарителя жидкостью, нарушению режима работы и уменьшению холодопроизводительности. Для улавливания механических примесей во время работы холодильной установки в схему включают дополнительные аппараты – фильтры. Паровой фильтр-грязеуловитель устанавливают на всасывающей стороне перед компрессором или монтируют на всасывающем коллекторе.

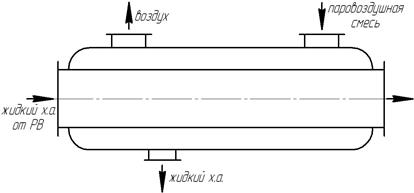

Рис. 52. Паровой фильтр

Паровой фильтр имеет цилиндрический корпус, внутри которого размещены фильтрующие сетки. Съёмный фланец позволяет периодически эти сетки очищать. НА жидкостных линиях ставят фильтры через РВ. Фильтрующим материалом для аммиака служат металлические сетки, для фреона – густые медные или латунные сетки, а также асбестовая ткань, сукно, замша. Кроме металлических загрязнений в систему холодильной установки попадает влага. Если ХА не растворяется в воде, то при температуре кипения ниже 0 °С в РВ обязательно образуется лёд. Фреон R12 практически не растворяется в воде, поэтому во фреоновых холодильных установках следует особо тщательно осушать ХА перед заполнением, а для защиты дросселирующих устройств от замерзания в процессе работы в схемах предусматриваются осушители, которые служат для поглощения воды, оставшейся в системе холодильной установки.

Рис. 53. Осушитель

Осушители заполняют твердым поглотителем (силикагель SiO2 или алюмогели). Поглотители насыпают на решетку и сверху покрывают слоем сеток и слоем сукна. Сетки и сукно препятствуют уносу мелких частиц поглотителя в трубопроводы. Силикагель адсорбирует влагу на своей пористой поверхности, но его поглощающая способность постепенно уменьшается. Просушить силикагель можно горячим воздухом или прокаливанием при температуре выше 200 0 °С. Просушенный силикагель можно вновь использовать в качестве поглотителя. При этом его необходимо засыпать горячим и сразу закрывать крышку, чтобы предотвратить поглощение влаги из воздуха. Воздухоотделители. В системе холодильной установки вместе с ХА может находиться воздух и другие газы, которые не конденсируются при температурах и давлениях, создаваемых в установке. Воздух проникает в систему при вскрытии аппаратов, при ремонте или осмотре, при пуске компрессора. Некоторое количество воздуха остаётся в системе перед первоначальным заполнением её хладагентом. Воздух накапливается в конденсаторе или линейном ресивере, резко ухудшает режим работы холодильной установки и снижает холодопроизводительность. В установках малой производительности воздух удаляют через воздухоспускной кран, установленный в верхней части конденсатора. Этот способ несовершенен, так как требует остановки компрессора и приводит к большим потерям ХА. Применение специальных воздухоотделителей позволяет выпускать воздух непрерывно, без остановки машины и с незначительными потерями хладагента. Отделение воздуха в таких воздухоотделителях основано на охлаждении паровоздушной смеси, при котором ХА конденсируется и перепускается в испарительную сетку, а воздух выпускается в атмосферу.

Рис. 54. Воздухоотделитель: 1 – патрубок для впуска паровоздушной смеси; 2 – патрубок для выпуска жидкого хладагента в систему; 3,4 – вентили; 5 – патрубок для выпуска воздуха Воздухоотделитель состоит из четырёх труб, вставленных одна в другую. Паровоздушная смесь поступает в наружную трубу через патрубок 1, а затем в пространство между 3 и 4 трубами (внутреннее). Здесь смесь охлаждается жидким ХА, который поступает от РВ по внутренней трубе и, проходя в пространстве между 2 и 3 трубами, уходит в испарительную систему через патрубок 2. В результате охлаждения ХА конденсируется и скапливается в нижнем правом углу наружной трубы (воздухоотделитель расположен под уклоном), откуда поступает во внутреннюю трубу через вентили 3 и 4. Отделенный воздух выпускается через патрубок 5. Наиболее простую конструкцию имеет двухтрубный воздухоотделитель.

Рис. 55. Двухтрубный воздухоотделитель

Отбор пароводяной смеси к воздухоотделителю следует производить в наиболее холодной зоне конденсатора: ближе к месту подачи охлаждающей воды или над уровнем жидкости. В аммиачных холодильных установках отделенный воздух выпускают в стеклянный сосуд с водой, аммиак, выходящий вместе с воздухом, поглощается водой, чем создается безопасность выпуска воздуха. Во фреоновых ХМ паровоздушную смесь перед воздухоохладителем необходимо дополнительно сжать до возможного высокого давления, при этом воздух лучше отделяется от фреона. Для этого применяются компрессоры малых размеров (с производительностью 1…2 м3/ч). Контрольные вопросы к разделу 4:

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|

Рис. 51. Промежуточный сосуд

Рис. 51. Промежуточный сосуд