|

|

Купольные системы, каркас которых образует пространственную стержневую систему с треугольными ячейками, называются сетчатыми куполами.ЖЕЛЕЗОБЕТОННЫЕ КУПОЛА Формообразование Железобетонные купола проектируют преимущественно в виде оболочек. Эти конструкции покрытий выполняют сборно -монолитными или монолитными. Монолитные купола устраиваются гладкими, а сборно-монолитные - из ребристых цилиндрических или плоских плит. Конструктивное решение купола из крупноразмерных цилиндрических плит. Подъем куполов рекомендуется принимать не менее 1: 10 от пролета оболочки. Все плиты получаются меридиальными сечениями и поэтому принимаются в этом варианте однотипными. Трапециевидные элементы имеют цилиндрическую поверхность, длина их равна примерно половине длины купола (до 10…20 м в зависимости от пролета купола). Купола при этом компонуются одноярусными. Опорные кольца, как нижнее растянутое, так и верхнее сжатое, выполняются из отдельных железобетонных элементов или стальных прокатных профилей, которые после возведения бетонируют. Нижнее железобетонное опорное кольцо, как правило, подвергается предварительному напряжению, или реже, выполняется без предварительного напряжения. Для железобетонных тонкостенных куполов характерны гладкие или волнистые (складчатые) формы, описываемые, в целом, поверхностью вращения. Область эффективных пролетов таких покрытий — от 25 до 120 м. Однако известны уникальные сооружения, имеющие более крупные пролеты, например D = 132 м (г. Урбана, США). В зависимости от отношения стрелы подъема/к диаметру D опорного контура различают купола пологие — f/D = 1/5... 1/10 и подъемистые — f/D>\/5. Наибольший экономический эффект получается при f/D = 1/3...1/5, однако в целях уменьшения поверхности покрытия рекомендуется принимать/D = 1/6... 1/7. Основными конструктивными элементами купола являются оболочка и нижнее опорное (растянутое) кольцо, воспринимающее распор (см. рис. 9.2 а). При наличии центрального проема устраивают верхнее (сжатое) кольцо (см. рис. 9.2 б). Если по периметру купола D < 30 м имеется плоское кольцевое перекрытие, распор воспринимается последним (см. рис. 9.2 в). Железобетонные купола могут быть монолитными, сборными и сборно-монолитными. На стадии предварительного проектирования толщину t гладкой оболочки принимают равной 1/600... 1/800 радиуса кривизны купола в вершине, но не менее 50 мм по технологическим условиям, с постепенным увеличением ее к опорному и фонарному кольцу. В последующем расчете толщину оболочки уточняют.

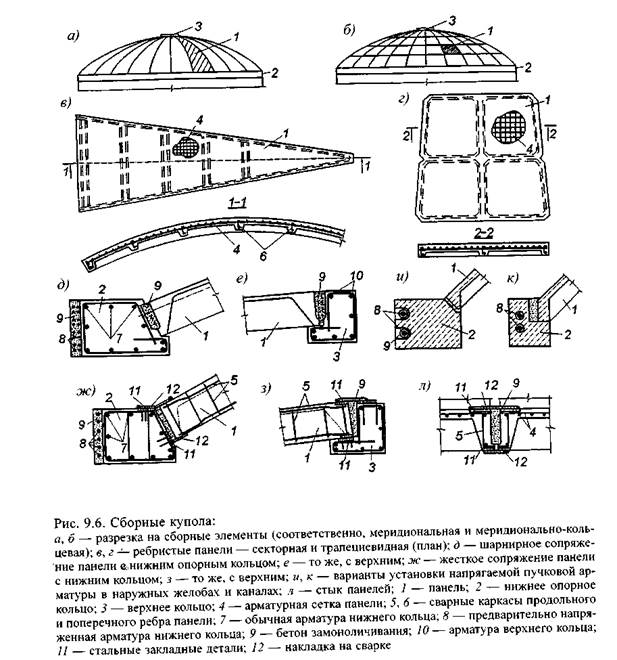

проверкой условия устойчивости. В том случае, когда гладкая оболочка не проходит по устойчивости или на нее действуют сосредоточенные нагрузки, поверхность купола усиливается меридиональными, а при необходимости и кольцевыми ребрами, высота h которых принимается равной (1/100...1/150)1). Конические купола имеют толщину оболочки / = (1/100...1/150)2), а следовательно, значительно уступают сферическим по технико-экономическим показателям. Купол конструируют в соответствии с усилиями, полученными расчетом. Оболочка купола, за исключением приопорной зоны, сжата. Сжимающие усилия воспринимаются полностью бетонным сечением оболочки, поэтому ее армируют конструктивно в количестве не менее 0,2 % площади сечения бетона. В монолитном куполе арматура располагается по меридианам и концентрическим окружностям (параллелям). Гладкую оболочку толщиной до 70 мм армируют одиночной сеткой из проволоки или стержней (классы стали Bp-I, A-II, А-Ш) диаметром 4...6 мм и шагом 150...200 мм, располагаемой в середине сечения оболочки. При большей толщине устанавливают две сетки. В месте примыкания оболочки к нижнему опорному кольцу ставят дополнительную меридиональную арматуру для восприятия краевого изгибающего момента, по которому расчетом определяют количество стержней и заводят их в опорное кольцо. В этой же зоне размещают кольцевую арматуру для восприятия местных растягивающих кольцевых усилий (рис. 9.5). Способ возведения монолитных куполов любого очертания на сплошных лесах и подмостях, повторяющих геометрию купола, сложен, требует больших затрат и поэтому применяется редко. Такие покрытия предпочтительно сооружать индустриальными методами с использованием сборно-разборной или пневматической опалубки. Наиболее распространены купола из сборных железобетонных элементов (рис. 9.6). При их возведении стрелу подъема целесообразно выбирать такой, чтобы

В сборном или сборно-монолитном варианте купол состоит из криволинейных или плоских трапециевидных плит (панелей) толщиной не менее 30 мм, усиленных по краям продольными ребрами, размеры и армирование которых назначают в соответствии с требованиями транспортирования и монтажа. Высота сечения h ребер плиты принимается равной 1/20...1/30 их длины /, а ширина Ъ = (0,25...0,5)А, но не менее 40 мм. В кольцевом направлении в плите устраиваются ребра через 2...3 м. Поле плиты армируют сварной сеткой из проволоки класса Вр-I или стерж- ней классов А-П, А-Ш с шагом 100...200 мм. Ребра плиты армируют сварными каркасами с рабочими стержнями из стали классов А-П, А-Ш. В приопорной зоне плиту утолщают. Для замоноличивания купола по линиям сопряжения сборных элементов оставляют зазоры шириной 40... 100 мм. Соединение элементов выполняют на сварке стальных закладных деталей из пластин, уголков и т.п. Прочность закладных деталей и соединительных накладок проверяют расчетом. Бетон оболочки и швов замоноличивания должен быть не ниже класса В-20. Нижнее опорное кольцо может быть монолитным или сборным. Его рабочую арматуру рассчитывают на центральное растяжение без учета работы бетона. При небольшом диаметре купола (до 30 м) опорное кольцо может выполняться без предварительного напряжения и армироваться кольцевыми стержнями из стали классов А-П, А-Ш, Ат-Ш, диаметром 20...30 мм, стыкуемыми по длине на сварке. В куполах большего диаметра для повышения трещиностойкости опорного кольца и уменьшения размеров его сечения используют предварительное напряжение высокопрочной стержневой арматурой классов A-IV, A-V или проволочной арматурой классов В-Н, Вр-П в виде пучков, прядей и др. Рабочую арматуру размещают либо в массиве опорного кольца (в каналах, впоследствии инъецируемых раствором), либо в криволинейных пазах на его поверхности. Напрягаемую арматуру закрывают торкрет-бетоном толщиной 20 мм. Купола могут опираться на различные конструкции — стены, колонны, фундаменты. В оболочке купола допускается устройство отверстий и проемов для освещения и аэрации в пределах расстояния между ребрами. Отверстия могут быть круглыми, овальными или многоугольными. Примеры конструирования монолитных и сборных куполов даны на рис. 9.5 и 9.6, а также в [5], [17] и др. Сжимающие напряжения в оболочке купола Ос не должны превышать Rb, a растягивающие напряжения at- 0,3/?j. Приопорные участки, где at > Rbt, армируют, исходя из условия полного восприятия арматурой растягивающих усилий. При <Tt > 3Rbt толщину оболочки увеличивают. При безмоментном решении сопряжение оболочки купола с нижним кольцом компонуют так, чтобы меридиональное усилие от нагрузки проходило через центр тяжести поперечного сечения кольца, вызывая в нем лишь осевое растяжение без изгиба (рис. 9.7 а, б). В реальной конструкции оболочка упруго закреплена в опорном кольце. Поэтому безмоментное напряженное состояние ее в этой зоне нарушается, а вдоль меридиана возникают местные изгибающие моменты М0 («краевой эффект»), которые быстро уменьшаются по мере удаления от края оболочки (рис. 9.7 в). Определяют их различными методами, изложенными в [6], [17] и др. Устойчивость гладких куполов считается обеспеченной при условии, что с. интенсивность полной расчетной нагрузки: q<0,2Eb4ef(tM)2, (9.11) где E^def— модуль деформации бетона, принимаемый равным (0,319...0,2\2)Еь в зависимости от его относительной влажности; Ef,— модуль упругости бетона;t — толщина оболочки; R — наибольший из двух радиусов главных кривизны поверхности. Устойчивость сборных ребристых куполов проверяют по этой же формуле, используя условные (фиктивные) значения t и Еь: tflc = 412] /А ; EbJic= Еь A /(atflcj,(9.12) где а — расстояние между ребрами; A, J— площадь и момент инерции таврового сечения, состоящего из ребра и полки шириной а (рис. 9.8).

ДЕРЕВЯННЫЕ КУПОЛА Деревянные тонкостенные купола проектируют диаметром основания D = = 12...36 м. Они, как правило, имеют сферическое очертание. Купол состоит из кольцевого и косого дощатых настилов, подкрепленных легкими меридиональными ребрами (арочками), верхнего и нижнего опорного кольца (рис. 9.9). Меридиональные ребра воспринимают сжимающие усилия в оболочке по направлению меридиана и передают их на верхнее и нижнее кольца. Ребра состоят из нескольких слоев склееных или сшитых гвоздями досок общей высотой поперечного сечения не менее 1/250Z), принимаемой из условия жесткости. Шаг ребер по нижнему опорному кольцу назначают равным 0,75..Л,5 м для обеспечения устойчивости купола.

Кольцевой настил воспринимает усилия, действующие в кольцевом направлении оболочки. Толщину досок этого настила принимают равной 19...25 мм. В нижней части купола, где могут возникать растягивающие кольцевые усилия (при f/D> 1/5), настил выполняют из двух слоев досок. Оба слоя прибивают гвоздями. В верхней части купола, где действуют сжимающие кольцевые усилия, настил выполняют из одного слоя досок толщиной, равной двойному нижнему кольцевому настилу. Косой настил воспринимает сдвигающие усилия, которые возникают при несимметричной нагрузке на купол. Он состоит из одного слоя досок толщиной 16...25 мм, укладываемого сверху кольцевого настила под углом 45° к меридиональным ребрам (в виде «елочки»). Нижнее опорное кольцо воспринимает распор меридиональных ребер и работает на растяжение. Оно может быть железобетонным, деревянным или металлическим в зависимости от вида нижних опорных конструкций (железобетонные фундаменты, металлические или деревянные стойки и др.). Концы ребер анкеруют в опорном кольце, а последнее надежно соединяется с нижележащими конструкциями. Верхнее кольцо изготавливают металлическим или деревянным. Деревянные кольца могут быть клееными или кружальными на гвоздях. Тонкостенные купола могут быть выполнены из крупнопанельных клеефа-нерных элементов, что значительно снижает трудоемкость возведения покрытия. ' Купола собирают с помощью лесов. Статический расчет тонкостенной оболочки купола производят по безмоментной теории. Ребра рассчитывают на меридиональное усилие FM = a Nj, где а — длина дуги между ребрами на рассматриваемой широте, определяемой угловой координатой q>; Nj — меридиональное усилие, определяемое по формуле (9.9). Кольцевой настил рассчитывают на усилие N2, приходящееся на единицу длины меридионального ребра по формуле (9.10). Расчет нижнего и верхнего колец на прочность ведется по формулам, приведенным в ([5], раздел 6). Устойчивость тонкостенного сферического купола проверяют по формуле критического напряжения: acr = Et/ (1,7R) < Zac, (9.13) где Х<7С — суммарное сжимающее напряжение от всех видов нагрузки; Е — модуль упругости материала; t — толщина оболочки; R — радиус кривизны купола. Купола из пластмасс В качестве материала для тонкостенных гладких куполов могут использоваться пластмассы, обладающие свето- и радиопрозрачностью. Область применения — фонари из светопрозрачного органического стекла («плексигласа»), цельные небольших размеров или составные диаметром до 10 м при толщине оболочки до 20 мм; купола обтекателей радиолокационных антенн диаметром до 60 м и высотой до 40 м. Легкость, прочность, удобоформуемость стеклопластиков позволяют использовать их для изготовления панелей сборных куполов. Купола-оболочки бывают однослойными, двух- и трехслойными. Однослойные купола изготавливают из оргстекла, полиэфирного светопрозрачного стеклопластика и пенопласта (пенополистирола и др.). Двухслойная оболочка состоит из наружного стеклопластикового слоя и внутреннего пенопластового. Трехслойные купола общей толщиной от 15 до 50 мм имеют стеклопластиковые обшивки толщиной до 3 мм и средний слой из пенополистирола, пенополиуретана, сотопласта и просто воздушной прослойки.

Диаметр и толщина однослойных куполов из органического стекла достигают, соответственно, 10 м и 20 мм; из стеклопластика — 9 м и 6 мм; из пенопласта — 24 м и 200 мм. Параметры двухслойных куполов аналогичны однослойным стеклопластиковым, так как внутренний пенопластовый слой, в основном, выполняет функцию утеплителя. Трехслойные купола возводят диаметром до 25 м и общей толщиной оболочки до 50 мм. Однослойные панели сборных куполов могут быть лотковой, треугольной или трапециевидной формы (плоской или выпуклой). Они имеют отбортовки (фальцы), удобные для болтовых соединений. При необходимости в швах прокладывают металлические полосы жесткости или кромки панелей усиливают уголками. Таким панелям можно придавать любые формы [5]. Детали трехслойной панели типа «сэндвич» показаны на рис. 9.10.

КУПОЛ ИЗ ПЛОСКИХ ПЛИТ

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|

в оболочке возникали только усилия сжатия.

в оболочке возникали только усилия сжатия.