|

|

Наименьший предельный размер замыкающего звенаПримеры выполнения размерного анализа Методические указания по выполнению самостоятельной работы по дисциплине «Компьютерное проектирование технологии изготовления изделий»

Пермь 2015 Составитель: Л.Х. Зубаирова

УДК 621.002:658

Методические указания по выполнению самостоятельной работы по дисциплине «Компьютерное проектирование процессов изготовления изделий» / Сост. Л.Х. Зубаирова: Перм. нац. исслед. политех. ун-т. Пермь, 2015. 15 с.

Приведены примеры выполнения размерного анализа для деталей: «Вал» и «Планка» методом максимума-минимума. Для детали «Вал» рассмотрены несколько вариантов базирования детали и простановки технологических размеров.

Рецензент: доцент кафедры «Инновационные технологии машиностроения» ПНИПУ, канд. техн. наук А.А. Плотников

Методические указания утверждены на заседании кафедры «27» марта 2015 г.

Пермский национальный исследовательский политехнический университет, 2015 Общие сведения о размерном анализе

Технологические размеры определяются на основе анализа размерных цепей. Размерной цепью принято называть совокупность последовательно связанных размеров. Размерные цепи могут быть разомкнутыми и замкнутыми. Например, на чертеж детали обычно наносят только те размеры, которые необходимы для ее изготовления. При этом размерные цепи оказываются разомкнутыми. Иногда на чертеже указывают дополнительные размеры, отмеченные знаком *, а в технических требованиях записывают: «* Размеры для справок». В этом случае размерные цепи оказываются замкнутыми (рисунок 1, а).

а б

Рис. 1. Замкнутая размерная цепь: а – на чертеже детали; б – схема размерной цепи

Размеры, входящие в размерную цепь, называют звеньями. В замкнутой размерной цепи одно из звеньев считают замыкающим, а остальные – составляющими. Замыкающим называют звено, которое получается в результате выполнения остальных звеньев данной цепи. В зависимости от расположения звеньев в пространстве размерные цепи подразделяют на линейные, плоские и пространственные. Линейной называется цепь, состоящая из размеров, лежащих на одной прямой или на нескольких параллельных прямых. При размерном анализе выявляют непосредственно невыполняемые размеры, а затем формируют размерные цепи. Для наглядности каждую размерную цепь представляют в виде отдельной схемы (рис.1, б). Составляющие звенья на схеме изображают одинарной линией, а замыкающие – двойной или утолщенной. Составляющие звенья можно разделить на увеличивающие и уменьшающие. Увеличивающими называют составляющие звенья, при увеличении которых замыкающее звено увеличивается, уменьшающими – при увеличении которых замыкающее звено уменьшается. Увеличивающие звенья обозначают Учитывая обозначения увеличивающих и уменьшающих звеньев, получим выражение для определения величины замыкающего звена:

где п – число увеличивающих звеньев; т – общее число звеньев, включая замыкающее звено. Наибольший предельный размер замыкающего звена

Наименьший предельный размер замыкающего звена

Разность наибольшего и наименьшего предельных размеров замыкающего звена определяет величину его допуска

При замене выражений, находящихся в скобках, соответствующими допусками получается формула для определения допуска замыкающего звена через допуски составляющих звеньевлинейной размерной цепи:

Выражения (1) и (2) являются основными выражениями размерной цепи. При размерном анализе встречаются две группы задач: проверочные и проектные. Проверочные задачи заключаются в определении характеристик замыкающего звена по известным характеристикам составляющих звеньев. Например, номинальный размер ( рис. 1)

средний размер

Допуск размера А0

Проектные задачи заключаются в определении характеристик одного или нескольких составляющих звеньев по известным характеристикам замыкающего звена. Для расчета размерных цепей применяют два метода: метод максимума-минимума и вероятностный. При расчете предельных размеров замыкающего звена методом максимума-минимума предполагают, что в цепи возможно наихудшее сочетание предельных размеров составляющих звеньев: увеличивающие звенья имеют наибольшие размеры, уменьшающие – наименьшие. Поле рассеяния замыкающего звена оказывается наибольшим и содержит все 100 % случаев реализации цепи (все возможные значения замыкающего звена будут лежать в расчетных пределах). При использовании вероятностного метода определяют «условное» поле замыкающего звена, содержащее менее 100% возможных случаев. При реализации цепи появляется некоторая вероятность того, что значения замыкающего звена окажутся вне допустимых пределов. При расчете цепей вероятностным методом основное уравнение, используемое для расчета номинального и среднего размеров, остается неизменным. Поэтому номинальный и средний размеры замыкающего звена, рассчитанные двумя методами, совпадают. Разница в расчетах при решении проверочных задач проявляется в определении поля рассеяния замыкающего звена. Уравнение полей рассеяния (допуска) для расчета методом максимума-минимума приведено выше (формула (2)). При расчетах вероятностным методом величина допуска замыкающего звена получается меньше, чем при расчетах методом максимума-минимума. Имеется несколько разновидностей формул вероятностного расчета поля рассеяния. При выполнении размеров составляющих звеньев по закону нормального распределения формула приобретает вид

Расчет технологических размеров выполняется в следующем порядке: 1. Строят размерную схему технологического процесса. 2. Выявляют замыкающие звенья (чертежные размеры и припуски на обработку) и относительно каждого замыкающего звена строят размерную цепь. 3. Составляют уравнения замыкающих звеньев. 4. Решают уравнения замыкающих звеньев. Построение размерных цепей и решение уравнений начинается с конца ТП. Пример 1. Размерный анализ детали «Вал»

Проектирование технологического процесса (ТП) – задача многовариантная. Первый факт вариантности – вид заготовки, далее – базирование и простановка технологических размеров. Рассмотрим это на примере ТП детали «Вал» (см. рис.3). На рис.2 представлена размерная схема для первого варианта базирования. Конфигурация и размер заготовки представлены в верхней части размерной схемы в разделе «заготовка». Размеры, заданные на чертеже, показаны в нижней части рисунка в разделе «деталь».

1.1. Расчет линейных размеров

Рис.2. Размерная схема детали «Вал»

Выражения размерных цепей по (1):

Количество выражений размерных цепей равно количеству замыкающих звеньев, т.е. пяти. Номера выражений проставлены в порядке их решения. При проектном расчете выражения рассматриваются как уравнения. Подчеркнутое звено – определяемое звено из данного уравнения. Уравнения решаются с конца технологического процесса. При проверочной задаче выражения являются расчетными, т.е. по ним определяются фактические размеры и допуски замыкающих звеньев, учитывая округление значений.

1.1.1. Проектный расчет

Сокращения: ЗЗ – замыкающее звено, ОЗ – определяемое звено. Определяем составляющие звенья, задаваясь минимальными припусками, допусками на размеры заготовки и технологические размеры методом максимума-минимума. Выражения размерных цепей рассматриваются как уравнения. Неизвестные – составляющие звенья.

1). Поле рассеяния ЗЗ (чертежного размера) равно допуску по чертежу w= ТА1 =0,4 2). Средние размеры ЗЗ А1ср =89,8; остальных звеньев А25ср = 40; А310ср =29,95. 3) Средний размер ОЗ А410ср = 4). Номинальный размер ОЗ – оставляем 19,85. Допуск ОЗ по (2)

* Для распределения на три размера допуск ЗЗ (ТА1 =0,4) мал по величине для принятого нами варианта величин допусков в п.1 и п.2. Поэтому необходимо вернуться в п.1 и ужесточить допуск размера А25 =40 с ±0,2 до ± 0,1 Тогда 5). Запас по допуску ЗЗ ν=ТА1 – w; ТА1 = 0.2+0,1+0,1=0.4; w=0,4; ν=0,4-0,4=0. 6). Округление номинального размера ОЗ по необходимости – не округляем 7). Коррекция номинального размера ОЗ К=19,85-19,85=0. Т.к. К=0 п.8-п.14 не выполняем. Эти пункты приведем для сведения: 8). Фактический средний размер ЗЗ. 9). Фактический наименьший размер ЗЗ. 10). Фактический наибольший размер ЗЗ. 11). Запас по нижнему пределу ЗЗ. 12). Запас по верхнему пределу ЗЗ. 13). Дефицит по нижнему пределу ЗЗ. 14). Дефицит по верхнему пределу ЗЗ.

4. 1) поле рассеяния ЗЗ Назначили ТА15 : 90h12, ТА15 =-0.35. 2) средний размер ЗЗ задаемся минимальным припуском по Приложению Г методических указаний [3] (см. список источников на стр.15): z410min= Rz*+h* = (80…160) + (100…150) = 130+130 = 260 мкм. Rz*и h*– шероховатость и глубина залегания дефектного слоя на предыдущей обработке– разрезание пилами на станках. z410ср= z410min + w/2=0,26+0,75/2= 0.635. 3) Средний размер ОЗ А15cр = z410ср + 4). Номинальный размер ОЗ: А15 – вал А15cр =90,465+0,35/2=90,64. 5). Запас по допуску ЗЗ – для припуска не определяем, проверка обеспечения минимального припуска выполняется при проверочном расчете (приводится ниже). 6). Округление номинального размера ОЗ: 90,64→90,7-0,35, А15cр =90,7-0,35/2=90,525±0,175. 7). Коррекция номинального размера ОЗ К=90,7-90,64=0,06, для вала коррекция 0,06 приводит к возрастанию припуска. Запас и дефицит для припуска не рассчитываем, п.8-п.14 не выполняем. Далее значение минимального припуска рассчитывается с учетом всех округленных размеров при проверочном расчете .

5. 1) поле рассеяния ЗЗ ТА10 определяем по справочнику, ТА10 =1 мм. 2) средний размер ЗЗ задаемся минимальным припуском по таблице приложения 2: z15тin= z410min =Rz*+h*=(80…160)+(80…160)=130+130=260 мкм. z15ср= z15min + w/2=0,26+1,35/2= 0.935. 3) Средний размер ОЗ А10cр = z15ср + 4) Номинальный размер ОЗ: как вал А10ср =91,46+1/2=91,96. 5) Запас по допуску ЗЗ – для припуска не определяем, проверка при проверочном расчете. 6) Округление номинального размера ОЗ: 91,96→92, А10cр =92 – 1/2=91,5±0,5. 7) Коррекция номинального размера ОЗ К=92 – 91,96=0,04, для вала коррекция 0,04 приводит к незначительному возрастанию припуска. Запас и дефицит для припуска не рассчитываем, п.8-п.14 не выполняем.

1.1.2. Проверочный расчет

Определяем замыкающие звенья по известным составляющим звеньям. Выражения размерных цепей используются как расчетные. Допуски замыкающих звеньев – конструкторских чертежных размеров должны быть меньше или равно допускам по чертежу. Фактические минимальные припуски должны быть больше минимальных припусков, определенных по справочникам.

1. 1) Фактическое поле рассеяния ЗЗ ТА2=ТА25=0,2 2) Фактический средний размер ЗЗ А2ср=А25ср=40 3) Фактический наименьший размер ЗЗ А2фmin =40 – 0,2/2=39,9 4) Фактический наибольший размер ЗЗ А2фmах =40+0,2/2=40,1 5) Запас по нижнему пределу ЗЗ νн= А2фmin – А2фтin =39,9–39,8=0,1; νн >0. 6) Запас по верхнему пределу ЗЗ νв= А2фmах – А2фтах =40,2–40,1=0,1; νв >0. 7) Поскольку νн >0 и νв >0, то относительные показатели дефицита не рассчитываем.

2. Поскольку размер и допуск замыкающего звена совпадают с допуском и размером составляющего звена, запас и дефицит равны нулю, и их не рассчитываем.

1) Фактическое поле рассеяния ЗЗ w=ТА1ф=ТА25+ ТА310+ ТА410 =0,2+0,1+0,1=0,4 2) Фактический средний размер ЗЗ А1ср=40+29,95+19,85=89,8 3) Фактический наименьший размер ЗЗ А1фmin = А1ср – ТА1ф /2=89,8 – 0,4/2=89,6 4) Фактический наибольший размер ЗЗ А1фmах = А1ср + ТА1ф /2=89,8+0,4/2=90 5) Запас по нижнему пределу ЗЗ νн= А1фmin – А1фтin =89,6-89,6=0; νн =0. 6) Запас по верхнему пределу ЗЗ νв= А1фmах – А1фтах =90 – 90=0; νв =0. 7) Поскольку νн = 0 и νв =0, то относительные показатели дефицита не рассчитываем.

4. 1) Фактическое поле рассеяния ЗЗ w=ТА15 + ТА25+ ТА310+ ТА410 =0,35+0,2+0,1+0,1=0,75 2) Фактический средний размер ЗЗ z410cр = 90,525 – 40 –29,95 –19,85= 0,725 3) Фактический наименьший размер ЗЗ z410фmin = z410cp w /2=0,725 – 0,75/2=0,35 4) Фактический наибольший размер ЗЗ z110фmах = z410cр + w /2=0,725+0,75/2=1,1 5) Запас по нижнему пределу ЗЗ νн= z110фmin – z110фтin = 0,35 – 0,26=0,09 νн >0. 6) Запас по верхнему пределу ЗЗ – припуска не определяем 7) Поскольку νн > 0 , то относительные показатели дефицита не рассчитываем.

5. 1) Фактическое поле рассеяния ЗЗ w=ТА10 + ТА15 = 1+0,35=1,35 2) Фактический средний размер ЗЗ z15cр = А10cp –А15cp = 91,5 –90,525=0,975 3) Фактический наименьший размер ЗЗ z15фmin = z15cp – w /2=0,975 – 1,35/2=0,3 4) Фактический наибольший размер ЗЗ z15фmах = z15cp + w /2=0,975+1,35/2=1,65 5) Запас по нижнему пределу ЗЗ νн= z15фmin – z15тin = 0,3 – 0,26=0,04 νн >0. 6) Запас по верхнему пределу ЗЗ – припуска – не определяем. 7) Поскольку νн > 0 , то относительные показатели дефицита не рассчитываем.

1.1.3. Варианты ТП для детали «Вал»

Варианты технологического процесса обработки детали «Вал» в зависимости от способа базирования и от простановки технологических размеров представлены на рис. 3. При обработке детали на настроенных станках (требование – совпадение измерительной и технологической баз) во всех вариантах один чертежный размер в технологии не проставляется и определяется через другие. Выражения для определения не проставленного в операционный эскиз размера по вариантам приведены под рисунком 3. Наилучшим вариантом является тот, в котором допуски на составляющие звенья (технологические размеры) являются наибольшими. Это – вариант 2. Варианты 3 и 5 – наихудшие, и 1, 4 и 6 – средние варианты.

Рис.3. Варианты ТП для детали «Вал»

1. 2. 3. 4. 5. 6. 1.2. Расчет осевых размеров

Размерная схема для осевых размеров представлена на рис 4.

Рис.4. Размерная схема для осевых размеров

Назначаем : Е 55-6 =±0,15; Е 106-7 =±0,04; Определяем минимальный припуск: прокат горячекатаный обыкновенной точности, z510min = (80…150) + (100…160) = (120 + 130 ) мкм=0,25 мм. По ориентировочному значению диаметра прутка (≈67 мм) определяем по справочнику допуск: на диаметр 1.2.1. Проектный расчет 1. 2. 3. 4. 5. z510min=0,25. Номинальные размеры допустимого отклонения от соосности равны нулю, и отклонение представляется как допуск. Назначаем

1) поле рассеяния ЗЗ w=ТR50 + ТE5-65+ ТE6-710+ ТE7-510 + TR510 =(± 0,4)+(±0,04)+(±0,15)+(±+0,1)=±0,87=1,74

2) средний размер ЗЗ z510min=0,25. z510ср = z510min + w/2=0,25+1,74/2= 1,12. 3) Средний размер ОЗ

4). Номинальный размер ОЗ: Размер – вал, D05 = 65,88+1,6/2=66,68. 5). Запас по допуску ЗЗ – для припуска не определяем, проверка при проверочном расчете. 6). Округление номинального размера ОЗ: 66,68→ Ближайший больший номинальный диаметр прутка равен 70 мм,

7). Коррекция номинального размера ОЗ К=69,7 – 66,68 = 3,02 для диаметра, для радиуса – 1,51 мм. Коррекция приводит к возрастанию припуска. Запас и дефицит для припуска не рассчитываем, п.8-п.14 не выполняем. Далее необходимо выполнить проверочный расчет.

1.2.2. Проверочный расчет

Поскольку размеры с допусками и отклонение от соосности из чертежа непосредственно проставлены в операционные эскизы, проверяем лишь п.5. 5. 1) фактическое поле рассеяния ЗЗ w=ТR50 + ТE5-65+ ТE6-710+ ТE7-510 + TR510 =(± 0,4)+(±0,04)+(±0,15)+(±+0,1)=±0,87=1,74 2) Фактический средний размер ЗЗ

3) Фактический наименьший размер ЗЗ 4) Фактический наибольший размер ЗЗ z110фmах = z410cр + w /2= 3,02+1,74/2=3,89 5) Запас по нижнему пределу ЗЗ νн= 6) Запас по верхнему пределу ЗЗ – припуска – не определяем. 7) Поскольку νн > 0 , то относительные показатели дефицита не рассчитываем.

Пример 2. Размерный анализ деталей «Планка»

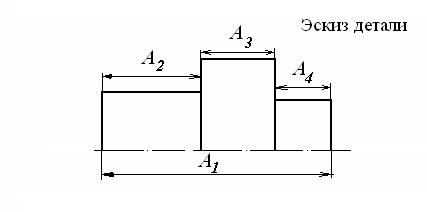

Рассмотрим размерный анализ двух деталей «Планка», отличающихся заданием расположения отверстий на чертеже. На рис. 5 – задан размер А2 , на рис.6 – несимметричность. Несимметричность может быть задана на чертеже (как на примере), или, если не задана, ее необходимо определить. При нормальной относительной точности (ГОСТ 24643-81) можно принять значение допуска несимметричности на один квалитет точнее (ниже), что задано на больший размер. В данном случае большим размером является габаритный размер планки А1 .

2.1. Вариант 1. Заданы на чертеже размеры А1, А2 , А3

Рис. 5. Размерная схема детали «Планка». На чертеже детали задан размер А2 Решение уравнений выполняется аналогично предыдущему примеру. Поскольку все чертежные размеры непосредственно проставлены в технологическом процессе, можно полностью использовать чертежные допуски на технологические размеры, не ужесточая.

2.2. Вариант 2. Заданы на чертеже размеры А1, А3 и несимметричность по ТТ

Допуск несимметричности Т[НС] отверстий относительно боковых поверхностей планки определяется по техническим требованиям к изделию и должен обеспечиваться технологией обработки детали.

1. Несимметричность отверстий относительно контура 0,1 мм. 2. * Размеры

Рис. 6. . Размерная схема детали «Планка». Задана несимметричность

Размеры В*1 и В*2, через разность которых определяется разностенность, необходимы для обеспечения несимметричности. Разностенность равна двум допускам на симметричность, т.е. 2∙Т[НС]. Должно соблюдаться условие: │ В*1 – В*2 │≤ 2∙Т[НС], (3) где В1 =

Проектная задача

Допуская наихудшее выполнение размеров, определяем составляющие звенья из уравнения (3) методом максимума-минимума.

3. [2∙НС]=( Номинальный размер несимметричности равен нулю НС=0: 2∙0 = откуда Допуск замыкающего звена из (4) по (2) 2Т[∙НС] =

* В связи с распределением допусков, необходимо вернуться в п.1 и п.2 и ужесточить допуски размеров А120 и А315 до 0,05: А120 =79,85± 0,025; А315 = 60 ± 0,025;

Проверка несимметричности: Номинал должен равняться нулю: по (4) 2∙0=9,925∙2-79,85+60, 0=0. Требование обеспечивается. Допуск несимметричности по чертежу 0,1. 2Т[НС] = 2* 0,05+0,05 + 0,05 =0,2, Т[НС]= 0,2/2=0,1. 0,1=0,1. Запас и дефицит отсутствуют. Проектный расчет верный.

Решение остальных уравнений размерных цепей для проектного расчета и проверочный расчет выполняются как обычные для размерного анализа.

Задание

Разработать ТП из двух токарных операций и выполнить проектный и проверочный расчеты размерного анализа. Заготовка – пруток диаметром 70 мм.

Список источников

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|

, уменьшающие –

, уменьшающие –  .

. , (1)

, (1) .

. .

. , который выражается в виде

, который выражается в виде

, или

, или  . (2)

. (2) ,

, .

.

.

.

– замыкающие звенья: чертежные размеры и припуски.

– замыкающие звенья: чертежные размеры и припуски. – составляющие звенья: технологические размеры и размеры заготовки.

– составляющие звенья: технологические размеры и размеры заготовки.

,

,

=89,8-29,95-40=19,85

=89,8-29,95-40=19,85 и

и = 0,4-0,4-0,1= -0,1 !!!

= 0,4-0,4-0,1= -0,1 !!!

0,4-0,2-0,1=0,1 и

0,4-0,2-0,1=0,1 и  .

. , А15 =

, А15 =  .

. =0,35+0,2+0,2+0,1=0,75

=0,35+0,2+0,2+0,1=0,75 =0.635+40+29,95+19,85=90.465

=0.635+40+29,95+19,85=90.465

А10 =

А10 =  .

. =1+0,35=1,35

=1+0,35=1,35 =0.935+90,525=91,46

=0.935+90,525=91,46

, z210min .= 0.26.

, z210min .= 0.26. , z15min .= 0,26.

, z15min .= 0,26.

;

; ;

; ;

; ;

; ;

;

, на радиус

, на радиус

,

,

.

. =31,82 – 0 – 0 – 0 + 1,12=32,94

=31,82 – 0 – 0 – 0 + 1,12=32,94 = 65,88

= 65,88 ,

,

,

,  .

.

=34,85 + 0 + 0 – 31,82 = 3,02

=34,85 + 0 + 0 – 31,82 = 3,02 фmin =

фmin =  – w /2=3,02 – 1,74/2=2,15

– w /2=3,02 – 1,74/2=2,15

, В1, В2 определяются расчетом.

, В1, В2 определяются расчетом. , В2 =

, В2 =  .

.

определяем из (3)

определяем из (3) –

–  . (4)

. (4) .

. +

+  ., 2∙0,1 =

., 2∙0,1 =  два раза). При равномерном распределении значения допуска (как распределить решает технолог)

два раза). При равномерном распределении значения допуска (как распределить решает технолог)

.

.