|

|

Назначение и классификация установки пневмотранспорта (аспирационной установки)Цеховая установка пневматического транспорта предназначена для улавливания, сбора пластмассовой и алюминиевой пыли от станков, а так же для обеспечения обеспыливания и вентиляции воздуха рабочих зон у станков, использование которых сопровождается выделением в атмосферу вредных веществ. Перечень оборудования, его краткие аспирационные характеристики, и характеристика вредностей, выделяющихся при эксплуатации данного оборудования приведены в таблице 3.1. Таблица 3.1 – Аспирационные характеристики станков

Для обеспыливания воздуха рабочей зоны предусмотрено запроектировать аспирационную (вентиляционную) установку всасывающе - нагнетательного типа. Проектируемая установка будет иметь разветвлённый всасывающий трубопровод, ответвления которого будут заканчиваться приёмниками (зонтами) для улавливания пыли и испарений. Транспортируемые частицы будут перемещаться по всасывающим трубам до специально устанавливаемого перед вентилятором фильтра. На тканевом фильтре частицы будут оседать (опадать) и скапливаться до момента очистки фильтра. После вентиляторной установки очищенный воздух будет нагнетаться в вытяжную трубу, откуда будет поступать в атмосферу. Для исключения оседания конденсата на внутренних и наружных стенках вытяжную трубу предусмотрено теплоизолировать.

3.2.1 Основные элементы установки. Проектируемая аспирационная установка будет монтироваться из следующих элементов: - трубопроводов; - колен – отводов; - тройников для параллельного соединения трубопроводов; - переходов (расширяющих устройств); - тканевого фильтра; - вентилятора. Трубопроводы. Трубопроводы внутренней сети стружкоотсасывающих установок изготовляются из листовой стали толщиной 0,6—1 мм путем фальцевания. Наружные трубопроводы изготовляются из более толстой стали (1 ÷2 мм)при помощи сварки. Фальцы трубопроводов делаются наружными, внутренняя поверхность трубопровода должна быть гладкой. Всасывающие трубы диаметром более 350 мм, изготовленные из тонколистовой стали, снабжаются кольцами жесткости (хомут из полосовой стали), предупреждающими сплющивание трубы. Кольца жесткости ставятся синтервалом в 1 м. Трубопроводы-ответвления к подвижным режущим головкам выполняются из гибких металлических рукавов, конструктивные данные которых приведены в табл. 3.2.

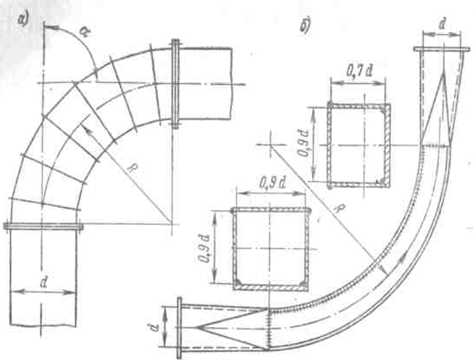

Применяя гибкие рукава, следует иметь в виду, что их сопротивление в 2—2,5 раза больше, чем у обычных трубопроводов из листовой стали. В установках высокого давления, работающих с высокими концентрациями смеси, применяются стальные бесшовные трубы (ГОСТ 8732—58) или трубы стальные электросварные (ГОСТ 10 704—63) с толщиной стенок 4-10 мм. Колена-отводы. Колена цеховых стружкоотсасывающих установок изготовляются из оцдельных элементов, представляющих собой отрезки цилиндрической трубы, соединяемых друг с другом на фалец или при помощи сварки (рис. 28,а). Для получения плавного поворота число элементов в колене должно быть не менее шести. При изготовлении колен особо важным является достижение гладкой внутренней поверхности, без уступов, которые увеличивают сопротивление и являются причиной закупорки трубопроводов. Колена характеризуются углом поворота трубы α и отношением среднего радиуса поворота R к диаметру проходного отверстия d.

Сопротивления таких колен можно считать равным сопротивлению прямой трубы того же диаметра длиной: Lпр = 10d В транспортных установках применяются колена большего радиуса R=(4÷8) d. Они изготовляются непосредственно из труб путем специального гнутья или прямоугольного суживающегося сечения путем сварки из листовой стали (рис. 3.1, б).

а – круглые сечения б – прямоугольные сечения Рисунок 3.1 Колена-отводы из чистой стали Потеря давления в коленах при протекании аэросмеси воздуха и материала складывается из потери на поворот потока непосредственно в колене и потери на разгон частиц материала, потерявших некоторую часть кинетической энергии при прохождении через колено. Кроме того, потери

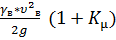

Общая потеря давления в коленах транспортных установок определяется по формуле: ∆Pk = ζусл где ζусл — условный коэффициент сопротивления, учитывающий как потерю давления непосредственно в колене, так и потерю на разгон материала за коленом. Значение коэффициента К=0,6. Тройники для параллельного соединения трубопроводов. В конструкции тройника есть три особенности: 1) Потоки сливаются под очень небольшим углом (не более 10°), почти параллельно. 2) Скорость воздушных потоков в месте их слияния одинакова. 3) Колено-отвод, как элемент, способный возмущать поток, отнесен на такое расстояние, которое обеспечивает выравнивание потока в месте слияния. Благодаря указанным обстоятельствам потеря давления в таких тройниках настолько мала, что практически нет оснований ее учитывать (ζтр = 0). Конфигурация и размеры смятых сечений труб в месте их соединения (сечение 1—1) выбираются в зависимости от отношения расхода воздуха в этих трубах Q1,к Q2. При

По величине создаваемого напора НB центробежные вентиляторы разделяются на: а) вентиляторы низкого давления… НB ≤ 100 мм вод. ст.; б) вентиляторы среднего давления… НB =100÷500 мм вод. ст.; в) вентиляторы высокого давления… НB =500÷1500 мм вод. ст. Кроме того, они подразделяются на вентиляторы для чистого воздуха (допускается содержание пыли в воздухе до 150 мг/м3) и вентиляторы пылевые, способные пропускать через себя транспортируемый материал.

3.2.2 Расчёт аспирационной установки. Примем, что для обеспечения эффективного транспорта пылесодержащего воздуха, скорость воздуха в трубопроводах должна быть равной 15-20 м/с (глава 5[1, с. 113]). [1, с. 9] - Святков С.Н. Внутризаводской транспорт. Составим таблицу расчётных показателей для станков, устанавливаемых в проектируемом цехе.

3.2.3 Расчет установки пневмотранспорта. Расчет начнем с наиболее удаленного станка - для пиления штапика, обозначенного на плане и схеме позицией 11. Участок трубопровода для этого станка начинается с приемника и заканчивается у места соединения с другим трубопроводом (ответвлением от торцовки). Как видно из расчетной развёрнутойсхемы, этот участок состоит из 16,3мпрямых труб, двух коленс углом 90° и приемника, сопротивление входа у которого оценивается эквивалентным отверстием, равным 1,4 Чтобы найти результирующее эквивалентное отверстие данного участка, поступим следующим образом. По количеству воздуха, которое необходимо забрать через приемник, Q=10м3/мини минимально допустимой скорости воздуха υ = 15 м/сек. Определим по номограмме № 1 (см. приложение) нужное сечение трубы S = 0,03 м2. Sвх = 1,4*0,03 = 0,042 м2

Теперь по формуле (3.3) найдем приведенную длину одного колена 90°.

Приведенная длина двух колей: Lк = 2*3 = 6,0 (м). От сложения геометрической длины прямых труб Lг = 13,1 м, приведённой длины входа пр Lвх= 6,0 ми приведенной длины колен Lк = 6,0 м получим расчётную длину всего участка: Lр = Lвх+ Lк+ Lг ; (3.4) Lр = 6,0+31,1+6,0 = 25,1м. Весь этот ход расчета следует записать столбиком на развернутой схеме около соответствующего участка трубы. По Lр = 25,1 м и 2b = 300 мм определим эквивалентное отверстие всего участка. Для этого на номограмме № 2, на оси ординат, длину 25,1 м, идя по горизонтали до наклонной, соответствующей d = 300 мм, опускается далее по вертикали вниз; на оси абсцисс находим Fае = 0,0092 м2. Найденное значение эквивалентного отверстия запишем на расчётной схеме в том месте, где этот участок сливается с другим трубопроводом, идущим к станку (поз. 3). Теперь следует перейти к расчету участка трубы от станка поз.3. Но до этого надо вспомнить, что при параллельном соединении трубопроводов

Зная, что через приемник от станка поз.3 надо брать воздуха 10 м3/мин, мы можем решить заранее, какое эквивалентное отверстие Fае, 2 должна иметь труба от этого приемника:

Наша задача заключается в подборе на этом участке трубы такого диаметра, при котором по данным очертаниям участка получится необходимое нам эквивалентное отверстие. Возьмем сечение трубы d = 180*150 мм. При этом сечении Q = 10 м3/мин скорость воздуха будет 15,2 м/сек (по номограмме № 1), т.е. выше минимально допустимой υmin = 15 м/сек. Геометрическая длина прямых труб на этом участке Lг = 6,9 м. По эквивалентному отверстию входа в приемник Приведенная длина одного колена 900: Lк = 1*2b*10 = 1*10*2*0,15 = 3,0 м. Расчётная длина участка: Lр = Lг+ Lвх+ Lк = 6,9+6,5+3,0 =16,4 м.

Допустимое расхождение ± 3%. Если бы мы получили эквивалентное отверстие, отличающееся от требуемого более чем на 3 %, пришлось бы взять другой размер диаметра трубы и весь расчёт участка повторить снова. При пересчёте участка всегда следует проверять скорость воздуха, которая не должна оказаться меньше минимально допустимой, указанной в таблице 20. Если Fае участка получится меньше требуемого, то это укажет на то, что расчёт установки следует начинать с него. В этом случае перерасчёту подлежит первый, уже рассчитанный ранее участок. Записываем величину полученного Fае = 0,0085 м2 в том месте, где это указано на рис.46 (в месте соединения трубопроводов). Там же записываем результирующее эквивалентное отверстие обоих параллельных участков, которое определяется арифметической суммой эквивалентных отверстий соединяемых труб, т.е: 0,0092+0,0085 = 0,0177 м2. Обратите внимание на правильность расположения записей значений Fае. Перейдем к расчёту участка магистрали от разобранного нами тройника до тройника, где включён трубопровод от цепнодолбежного станка. Здесь необходимо сосредоточить внимание на выборе скорости и диаметра трубы, так как именно в этом месте начинающие проектировщики часто делают ошибки.

При расчёте же любого участка магистральной трубы скорость воздуха назначается проектировщиком; эта назначаемая скорость в магистрали должна быть равна, или немного выше минимально допустимой (но не фактически полученной) скорости для всех предыдущих ответвлений. Если бы, например, в предыдущем ответвлении от торцовки мы вынужденно получили υ = 20 м/сек. (это могло бы получиться в том случае, когда участок короткий), то, несмотря на это, скорость воздуха в последующем магистральном участке следовало бы выбрать близкой к 17 м/сек (минимально допустимой скорости для стружки от фрезерного станка). Неоправданное завышение скорости в магистральных участках не только затруднит расчёт последующих ответвлений, но и приведет, в конце концов, к неоправданно высокой затрате мощности на работу установки. По мере приближения к вентилятору скорость воздуха в магистрали желательно понемногу увеличивать, но не уменьшать. К последнему участку магистрали, там, где расположен вентилятор, обычно приходят со скоростью не выше 19-20 м/сек. После сделанного отступления, которое необходимо запомнить, вернемся к расчёту нашего магистрального участка, по которому будет проходить воздуха 20 м3 в минуту (10+10). Диаметр трубы на этом участке можно определить по количеству протекающего воздуха и необходимой скорости, которую примем 17 м/сек (наибольшую из минимально допустимых для двух предыдущих станков). По номограмме №1 находим, что труба должна иметь S = 0,027 м2.

Результирующее эквивалентное отверстие в тройнике двух предшествовавших параллельных участков является эквивалентным отверстием входа в рассматриваемый участок, т.е. Fае, вх = 0,0177 м2. Найдем приведённую длину этого эквивалентного отверстия для трубы размером 180*150 мм. Эта длина, определяемая по номограмме № 2, будет равна Lвх = 26,5 м (два предыдущих параллельных участка имеют сопротивление такое же, как прямая труба диаметром 190 мм и длиной 26,5 м). Расчётная длина участка: Lр = Lг+ Lвх = 2,7+26,5=29,2 м. По этой длине и размеру 2b = 0,3 м отыщем по номограмме №2 эквивалентное отверстие. Оно оказывается равным 0,017 м2. Запишем значение этого эквивалентного отверстия в соответствующем месте на расчётной развёрнутой схеме. Найденное эквивалентное отверстие 0,017 м2, очевидно, есть результирующее эквивалентное отверстие всех рассмотренных нами участков. Перейдём к расчёту ответвлений зачистного и сварочного станков. Мы вновь имеем случай параллельного соединения труб. Эквивалентное отверстие, которое должен иметь параллельный трубопровод от станков:

Возьмем для этого участка трубу площадью 0,03 м2, в которой скорость воздуха будет υ = 17,3 м/сек. По номограмме определим Lвх =5,4 м. Расчётная длина участка: Lр = Lг+ Lвх+ Lк = 5,4+5,1+3,0=13,5 м. Определение расчётной длины ответвления Lр = 13,5 м видно из записи на расчётной развёрнутой схеме около этого участка. По Lр и расчётной развернутой схеме около этого участка. По Lр и 2b = 300 мм определим эквивалентное отверстие участка 0, 0052 м2. В параллельно присоединенном участке трубы от одноголовочного сварочного станка протекает 10 м3/мин воздуха, т.е. столько же, сколько и на предыдущем участке. Это значит, что и эквивалентные отверстия этих участков должны быть одинаковы. Приняв размер трубы 2b = 0,3 м и произведя расчёт трубопровода к боковому приемнику, находим его эквивалентное отверстие равным 0,00525 м2, т.е. отличающимся от требуемого менее чем на 1%. Результирующее эквивалентное отверстие этих параллельных участков: 0,0052+0,00525 = 0,01045 м2. Для рассматриваемого отверстия к одноголовочному сварочному станку нам остается рассчитать участок длиной Lг = 3,2 м, после чего эквивалентное отверстие должно иметь ранее найденное нами значение 0,0094 м2. Трубу на этом участке возьмем размером 180*150мм (скорость воздуха при Q = 10 м3/мин будет равна 17 м/сек). Определив приведенную длину

Lр = Lг+ Lвх = 15+3,2=18,2 м. По Lр = 18,2 м и 2b = 300 мм из номограммы определяем результирующее эквивалентное отверстие всего ответвления к одноголовочному сварочному станку Fае = 0,0094 м2. Как видно, и здесь диаметры труб ответвления были подобраны удачно, так как полученное эквивалентное отверстие точно совпадает с требуемым. Результирующее эквивалентное отверстие в тройнике, где это ответвление вливается в магистраль, равно: 0,0094+0,017 = 0,0264 м2. Последующий расчёт трубопроводов производится аналогично предыдущему. Все эти расчёты фиксируются на расчётной развернутой схеме. Рассмотрим расчёт последнего участка магистральной трубы, идущего от места подключения к станку через фильтр к циклону. На этом участке протекает 90 м3 воздуха в минуту. Приняв скорость воздуха υ = 19 м/сек, найдем сечение трубы d = 800*500 мм. Геометрическая длина прямых труб на этом участке Lг = 18,1 м, приведенная длина трёх колен: Lк = 3*10*0,3 = 9,0 м. Приведенная длина входа определяется по результирующему эквивалентному отверстию в последнем тройнике, равному 0,057 м2., Lвх =39 м. Складывая полученные дины, найдем Lр =78 м. По этой расчётной длине и 2b = 160 мм найдем результирующее эквивалентное отверстие всей нашей установки, исключая циклон:

По найденному эквивалентному отверстию всего разветвленного трубопровода, пользуясь уравнением (74), можно определить потери давления при протекании по нему 90 м3/мин чистого воздуха: ∆P = ( ∆P = ( Общий расход воздуха у нас составляет Q = 90 м3/мин. Исходя из этих данных найдём среднее значение весовой концентрации смеси: µ = µ = Используя уравнение (3.9), найдём потерю давления в системе труб (исключая циклон) при протекании по ним смеси воздуха с материалом: ∆P' = ∆P(1+Kµ) (3.9) ∆P' = ∆P(1+Kµ) = 86*(1+1,4*0,077) = 95 мм вод. ст. Для определения общих потерь в установке надо учесть потерю давления в циклоне. Расчётное количество воздуха, поступающее в циклон, с учетом 7% непроизводительных подсосов: Qp = 1,1*Q (3.10) Qp = 1,1*Q = 1,1*90 = 99 м3/мин или 5940 м3/ч. Суммарные потери давления при рабочем режиме установки: H = ∆P' = 95 мм вод.ст.

HB = 1,1*H (3.11) HB = 1,1*H = 1,1*99 = 108,9 мм вод. ст. По характеристикам вентиляторов выбираем вентилятор ВР – 100 – 45 – 6,3 – 0,2 с числом оборотов ротора 1550 об/мин и к.п.д. = 0,561. Мощность, потребная для привода вентилятора, определяется из формулы:

(3.12) (3.12)

N = Из таблицы 1(глава 5[1, с.9]). [1 с. 9] - Святков С.Н. Внутризаводской транспорт. Подбираем электродвигатель типа АО2-42-6 мощностью 5,5 кВт, с числом оборотов 1440 об/мин.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|

м. (3.1)

м. (3.1)

, (3.2)

, (3.2) сечение смятых труб выполняется по варианту 1

сечение смятых труб выполняется по варианту 1 (ζпр принят равным 0,5).

(ζпр принят равным 0,5). (3.3)

(3.3)

(3.5)

(3.5) м2

м2

(3.6)

(3.6) м.

м. )2 (3.7)

)2 (3.7) )2 = 86 мм вод. cт.

)2 = 86 мм вод. cт. (3.8)

(3.8)