|

|

Определение численности вспомогательных рабочих, водителей, инж- нерно-технических работников и служащихКоличество вспомогательных рабочих рассчитывается исходя из трудоемкости работ и фондов времени рабочего в соответствии с формулой (38) принимаем знгачения Фт ч. Годовой фонд времени штатного рабочего принимаем в соответствии с формулой (39) Фш ч. Численность водителей, Рт чел., определяется из выражений:

где Lл-продолжительность работы автомобиля на линии в течении суток, ч. [таблица 2]; Lл=10,5ч;

Принимаем Рш=620 чел. Численность ИТР и служащих принимается согласно ОНТП-01-91. Численность персонала управления предприятием (кроме эксплуатационной и производственно-технической службы), младшего обслуживающего персонала и пожарно-сторожевой охраны зависит от мощности предприятия и типа транспортных средств (табл.2.9 [2]) и представляем в таблице 2.4.

Таблица 2.4 - Численность ИТР и служащих

Численность персонала эксплуатационной службы устанавливается в зависимости от списочного количества автомобилей и коэффициента их выпуска на линию (таблица 2.10[2]) Численность персонала эксплуатационной службы:

где Кэ.с. – процент численности персонала эксплуатационной службы в зависимости от списочного количества автомобилей на предприятии Кэ.с=0,036

Принимаем Кэ.с. = 14 чел. Численность персонала производственно-технической службы зависит от списочного количества автомобилей и численности производственных рабочих (табл.2.11[2]).

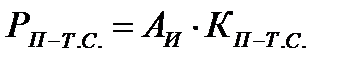

где Кп-т.с. – коэффициент численности персонала производственно-технической службы.

Принимаем Персонал эксплуатационной и производственно-технической служб распределяется по функциям управления (табл. 2.12 и 2.13 [2])

Таблица 2.5 – Численность персонала эксплуатационной и производственно-технической служб

Общая численность вспомогательных рабочих, водителей, ИТР и служащих определяется по формуле: Робщ =Рпр + Рвсп + Рэ.с. + Рп-т.с. +Рн.а.у.+Рвод (39) Робщ=146+15+14+10+22+620=827чел.

3 Проектирование производственных подразделений 3.1 Технологический процесс в подразделении

После поступления элементов кузова автомобиля в сварочное отделения, их разбирают, производят контроль состояния механизмов. Принимается решение о замене не годных деталей или ремонт подлежащих ремонту деталей в том числе и каркаса дверей, капота и тд, и их накладок. Производится ремонт деталей, после чего приступают к сборке и пригонки деталей, далее элементы поступает в малярное отделение.

Схема 1- Организация технологического процесса в сварочном отделении.

3.2 Расчет постов технического обслуживания, ЕО, диагностирования и текущего ремонта автомобилей

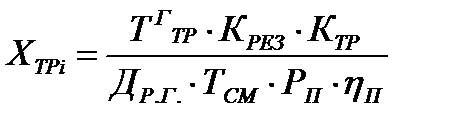

Первое и второе техническое обслуживание и общее диагностирование могут производиться на поточных линиях и на индивидуальных специализированных постах. Углубленное диагностирование должно производиться на индивидуальных специализированных постах. Число постов ТО-1, ТО-2, Д-1, Д-2, ХТО,Д ,шт., определяется из выражения:

где ТГТО,Д – годовой объем работ по видам ТО и диагностированию, чел-ч КРЕЗ – коэффициент резервирования постов для компенсации неравномерно сти загрузки (таблица 2.14 [3]), ДР.Г – число рабочих дней в году зоны ТО, Д., ТСМ – время рабочей смены, ч., С – число рабочих смен в сутки, Рп – численность рабочих, одновременно работающих на одном посту, чел. (таблица 2.15 [3]),

Определяем число постов ТО-1: Для ТО-1: КРЕЗ=1.13, ДР.Г=255, Тсм =8 ч., С=1, Рп=2,25 чел.,

Принимаем число постов ТО-1= 4 штук.

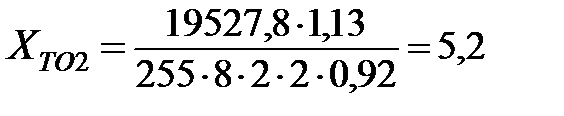

Определяем число постов ТО-2: Для ТО-2: КРЕЗ=1.13, ДР.Г=255, Тсм =8 ч., С=1, Рп=2,25 чел.,

Принимаем число постов ТО-2=6 штук.

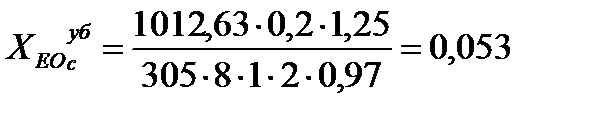

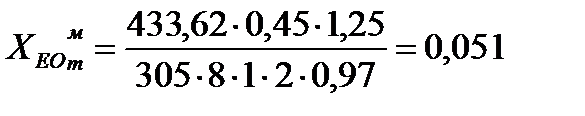

Определяем число постов ЕО: Для ЕО: КРЕЗ=1.25, ДР.Г=305, Тсм =8 ч., С=1, Рп=2 чел.,

Принимаем число постов ЕО=2 штуки.

Определяем число постов Д1: Для Д1: КРЕЗ=1.25, ДР.Г=255, Тсм =8 ч., С=1, Рп=2 чел.,

Принимаем число постов Д1=1 штука.

Определяем число постов Д2: Для Д2: КРЕЗ=1.25, ДР.Г=255, Тсм =8 ч., С=1, Рп=2 чел.,

Принимаем число постов Д2=1 штука.

Мойка автомобилей для разрабатываемого АТО будет осуществляться механизированным способом. Количество механизированных моечных и сушильных постов определяем из выражения:

где Кп—коэффициент пикового возврата подвижного состава (Кп=0,7); Т—продолжительность работы поста, ч. (таблица 2.17 [2]); Nу—часовая пропускная способность моечной установки. Принимаем Nу=30.

Принимаем 2 моечные установки. Принимаем две моечные установки портального типа с встроенными сушильными тепловентиляторами. Количество рабочих постов для работ по ЕО, кроме механизированных моечных определяется по формуле:

где В – доля работ одного вида в общем объеме работ ЕО; Крез – коэффициент резервирования постов для компенсации неравномерности загрузки (таблица 2.14[2]); Др.г. – число рабочих дней в году зоны ЕО; Тр – продолжительность выполнения данного вида работ в течение рабочей смены, ч.; С – число смен работы в сутки; Рп – численность рабочих, одновременно работающих на одном посту, чел. (таблица 2.15[2]);

Принимаем один пост. Так как на линии наряду с работами, выполняемыми с помощью механизированных установок, предусматриваются работы, выполняемые вручную, количество линий определяется по формуле:

где R –ритм производства, мин. Ритм производства определяется из выражения

где Тр – продолжительность работы зоны в течении смены, ч; С – число смен работы зоны. Определяется ритм производства:

Такт линии рассчитывается по формуле:

где Lа – габаритная длина автомобиля, м; а – расстояние между автомобилями на постах поточной линии, м;

обеспечить возможность выполнения работы вручную на движущемся автомобиле, м/мин. Определяется такт линии по формуле (2.41):

Определяется количество линий по формуле (49):

Принимаем 1 линию ЕО. Постовые работы ТР выполнятся на отдельных универсальных постах. Расчет количества постов ТР по видам работ выполняемых на них вычисляется по формуле:

где Ктр – коэффициент учитывающий долю работ по ТР выполняемых в наиболее загруженную смену (Ктр=0.5). Число постов для выполнения разборочно-сборочных и регулировочных работ:

Число постов ТР для сварочно-жестяницких работ:

Число постов для выполнения малярных работ:

Таблица 3,1 – Результаты расчета числа постов ТР

3.3 Расчет числа мест ожидания ТО, ТР и хранения подвижного состава

Так как АТО находится в районе умеренно климата, то места ожидания в помещении постов ТО и ТР предусматривать не следует. Количество постов контрольно-пропускного пункта (КПП) определяется по формуле:

где КП – коэффициент пикового возврата автомобилей (стр.80[2]); Т – продолжительность работы поста (таблица 2.17[2]),ч.; Ач – пропускная способность поста (таблица 2.19[2]), авто/ч.

Полученные результаты заносим в таблицу 3.2.

Таблица 3.2 – Результаты расчета числа мест ожидания ТО, ТР и хранения подвижного состава, числа постов на КПП.

3.4 Расчет площадей производственных помещений

Для расчета площадей производственных помещений применяется два способа: 1. по удельной площади на единицу оборудования (применяется при предварительных расчетах на стадии выбора объемно-планировочных решений); 2. графически-планировочный (применяется при разработке планировочных решений зон, участков). Для предварительного расчета площадей зон ТО и ТР будем использовать способ расчета по удельным площадям. Для этого используется следующее выражение:

где

Значения Площадь зоны ТО: FЗТО =17·10·7=1190 м2 Площадь зоны ТР: В зоне ТР находится постов выполнения разборочно-сборочных работ и 1 пост ожидания: FЗТР =17·11·7=1309 м2 Площадь зоны ЕО: Для проведения принимаем одну поточную линию с 2 постами, на которых будут выполняться уборочные, моечные, обтирочные работы. Тогда площадь здания для проведения ЕО: FЗЕО =17·2·7=238м2 Площадь постов для проведения диагностических работ: FП К-Д =17·2·6=204м2 Полученные данные заносим в таблицу 3.3.

Таблица 3.3 – Расчет площадей зон ТО, ТР, ЕО

Площадь производственных участков приближенно можно рассчитать по числу работающих в наиболее загруженную смену (таблица 2.22[2]). Результаты расчетов заносим в таблицу 3.4.

Таблица 3.4 – Площади производственных участков

3.5 Расчет площадей складских помещений

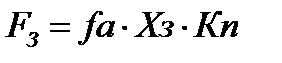

Площади складских помещений рассчитываются по отдельным нормативам на 10 единиц подвижного состава, приводимых к конкретным условиям эксплуатации с помощью корректирующих коэффициентов:

где подвижного состава, м2(таблица 2.23[2]);

Результаты расчета площадей складских помещений заносим в таблицу 3.5

Таблица 3.5 – Результаты расчета площадей складских помещений.

3.6 Расчет площадей административно-бытовых и общественных помещений

Вспомогательные помещения (административные, общественные, бытовые) являются объектами архитектурного проектирования. Приближенно площадь вспомогательных помещений определяется по удельным нормам на одного работающего. По графику [2, рис.2.1] видно, что на одного работающего приходится FУД=10 м2. Площадь вспомогательных помещений FВСП=2430 м2.

3.7 Подбор технологического оборудования Оборудование устанавливаем комплектом по табелю оборудования Таблица 3.6 – Перечень оборудования

3.8 Расчет производственной площади

Площади производственных помещений определяют одним из следующих методов: - аналитически (приближенно) по удельной площади, приходящейся на один автомобиль, единицу оборудования или одного рабочего; - графически(более точно) по планировочной схеме, на которой в принятом масштабе вычерчиваются посты (поточные линии) и выбранное технологическое оборудование с учетом категории транспортных средств и с соблюдением всех нормативных расстояний между автомобилями, оборудованием и элементами зданий; - графо-аналитически(комбинированный метод) путем планировочных решений и аналитических вычислений. При наличии настольного, переносного оборудования и приборов, а также настенного подвесного оборудования в суммарную площадь должны входить площади столов, верстаков и стеллажей, на которых устанавливается оборудование и приборы, а не площади самого оборудования. Если оборудование занимает меньшую площадь в плане, чем площадь устанавливаемого на него автомобиля, то в суммарную площадь оно не включается. Площадь сварочного отделения определяется:

где

Принимаем площадь существующего отделения 30м2

3.9 Планировка отделения

Конструктивные схемы и размеры одноэтажных зданий с прямоугольной системой модульных координат установлены ГОСТ 23837-79 «Здания промышленных предприятий одноэтажные. Параметры». Здание должно иметь однотипную сетку колонн: одноэтажные небольших предприятий - допускается 6х9 м, 6х12, 6х15 (первое число-шаг колонн, второе-пролет). Согласно ГОСТ 23837-79 «Здания промышленных предприятий одноэтажные. Параметры» принимаем сетку колонн : 6´6 Колонны принимаем прямоугольного сечения с размером 500х500 мм. Толщину стен принимаем: основная - 500 мм не основная 250 мм. Планировка представлена в графической части, на формате А1.

4 Организация производства 4.1 Организация управления предприятием

Наибольшая эффективность в решении вопросов организации производства может быть достигнута благодаря Централизованной системе управления производством (системы ЦУП), основанной на централизации управления производством ТО и ремонта транспортных средств на АТО.

Система ЦУП строится на следующих принципах. 1.Четкое распределение административных и операционных функций между руководящим персоналом и сосредоточение функций оперативного управления в едином центре или отделе управления производством (ЦУП или ОУП). Основными задачами ЦУП являются сбор и автоматизированная обработка информации о состоянии производственных ресурсов и объемах работ, подлежащих выполнению, а также планирование и контроль за деятельностью производственных подразделений на основе анализа имеющейся информации. Центр управления производством состоит, как правило, из двух подразделений: отдела (группы) оперативного управления (ООУ) и отдела обработки и анализа информации (ООАИ). 2. Выполнение каждого вида технического воздействия при организации производства ТО и ремонта транспортных средств специализированной бригадой или участком (бригады ЕО, ТО-1, ТО-2, ТР и др.) - технологический принцип формирования производственных подразделений, в наибольшей степени отвечающий требованиям централизованной системы управления. 3. Объединение производственных подразделений (бригад, участков), выполняющих технологически однородные работы, в производственные комплексы в целях удобства управления ими. 4. Централизованная подготовка производства осуществляется специальным комплексом. Централизация подготовки производства значительно сокращает непосредственные затраты времени ремонтных рабочих, управленческого персонала и в конечном счете простои автомобилей с ТО и ремонте. 5. Использование средств связи, автоматики, телемеханики и вычислительной техники (система может активно работать лишь при наличии средств диспетчерской связи и оргтехники). ЦУП возглавляется начальником, а основная оперативная работа по управлению выполняется диспетчером производства и его помощником – техником-оператором. Численность персонала ЦУП определяется общим объемом выполняемых работ (числом автомобилей в АТО, числом смен работы, наличием технических средств управления и др.). 4.2 Распределение рабочих по специальностям, квалификации и рабочим местам

Таблица 3 - Распределение рабочих по специальностям, квалификации и рабочим местам отделения

4.3 Составление технологической карты

Для наиболее рациональной организации работ по ТО, ремонту и диагностированию автомобилей, его агрегатов и систем составляются различные технологические карты. На основании этих технологических карт определяется объем работ по техническим воздействиям, а также производится распределение работ (операций) между исполнителями. Технологическая карта является руководящей инструкцией для каждого исполнителя и, кроме того, служит документом для технического контроля выполнения обслуживания или ремонта. Технологическая карта составляется раздельно на вид обслуживания (ЕО, ТО-1, ТО-2), а внутри вида обслуживания – по элементам. В технологических картах указывают перечень операций, место их выполнения (снизу, сверху или сбоку автомобиля), применяемое оборудование или инструмент, норму времени на операцию, краткие технические условия на выполнения работ, разряд работ и специальность исполнителей. Технологические карты составляют в соответствии с перечнем основных операций, изложенных в первой или второй (нормативной) части положения о ТО и ремонте. При разработке технологических карт необходимо предусмотреть: удобство установки, снятия и перемещения автомобиля или агрегатов в процессе выполнения операций; необходимое осмотровое, подъемно-транспортное оборудование; применение высокопроизводительного технологического оборудования, инструмента и приспособления; создание удобных, безопасных и гигиенических условий труда для рабочих в соответствии с требованиями НОТ; средства и способы контроля качества работ. Формулировка операций и переходов должна указываться в строгой технической последовательности, кратко Заключение В результате выполнения задания по курсовому проектированию было разработано сварочное отделение на 400 автомобилей КамАЗ 65115. Выполнение задания разделено на 2 этапа. Первым этапом задания является пояснительная записка, а вторым – графическая часть. Пояснительная записка состоит из необходимых расчетов и содержит пояснения этих расчетов. Графическая часть включает в себя три чертежа: планировка подразделения, операционная карта. Планировка производственного корпуса 1 лист формата А1 ; планировка подразделения 1 лист формата А1, на котором разработаны планировочные решения размещения оборудования; привязочные размеры; необходимые условные обозначения; сетка колонн производственного корпуса, экспликация оборудования подразделения. Операционная карта: на котором разработаны схема организации технологического процесса на одну из выполняемых работ в подразделении с указанием места выполнения, количества точек обслуживания, норм времени на выполнение каждой операции, используемого оборудования и инструмента, технических требований и указаний. Пояснительная записка и чертежи выполнены в соответствии со всеми требованиями, предъявляемыми к нормативно-технической документации на производстве. В процессе проектирования сварочного отделения были усвоены и закреплены знания по следующим предметам: техническая эксплуатация автомобилей; сопротивление материалов; детали машин; техническая графика; допуски, посадки и технические измерения; стандартизация и качество продукции.

Список использованных источников

1 . М.М. Болбас, Н.М. Капустин, Е.И. Петухов. Проектирование автотранспортных предприятий и станций технического обслуживания. Мн.: Университетское, 1997. 2 . Методические указания к выполнению курсового проекта для учащихся дневного и заочного отделения по дисциплине “Техническая эксплуатация автомобилей”. 3 . ТКП 248-2010. Мн.: НПО Транстехника, 2010г. 4 . С.В. Шумик, Е.Л. Савич. Техническая эксплуатация автомобилей. Мн.: Высшая школа, 1996. 5 .. Г.М. Напольский. Технологическое проектирование автотранспортных предприятий и станций технического обслуживания. М.: Транспорт, 1993. 6 . Г.Ф. Фастовцев. Организация технического обслуживания и ремонта легковых автомобилей. М.: Транспорт, 1989. 7 . Г.Ф. Фастовцев. Автотехобслуживание. М.: Машиностроение, 1985.

Приложение А

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|

, (35)

, (35) , (36)

, (36) количество дней работы парка в году;

количество дней работы парка в году; - списочное количество автомобилей парка;

- списочное количество автомобилей парка; - коэффициент технической готовности парка;

- коэффициент технической готовности парка;

, (37)

, (37) чел

чел , (38)

, (38) чел.

чел. 10 чел.

10 чел. , (40)

, (40) – коэффициент использования рабочего времени поста (таблица 2.16[2]).

– коэффициент использования рабочего времени поста (таблица 2.16[2]).

, (41)

, (41)

, (42)

, (42) – коэффициент использования рабочего времени (таблица 2.16[2]).

– коэффициент использования рабочего времени (таблица 2.16[2]). ,

, ,

, ,

, .

. , (43)

, (43) – такт линии, мин.;

– такт линии, мин.; , (44)

, (44)

, (45)

, (45) скорость конвейера, которая назначается с таким расчетом, чтобы

скорость конвейера, которая назначается с таким расчетом, чтобы мин

мин

, (46)

, (46) , принимаем 3 поста.

, принимаем 3 поста. принимаем 4 поста.

принимаем 4 поста. , принимаем 3 поста.

, принимаем 3 поста. , (47)

, (47) , принимается ХКПП=1.

, принимается ХКПП=1. , (48)

, (48) — площадь, занимаемая автомобилем в плане.

— площадь, занимаемая автомобилем в плане. ;

; —число постов в зоне;

—число постов в зоне; —коэффициент плотности расстановки оборудования постов.

—коэффициент плотности расстановки оборудования постов. , (49)

, (49) – удельная нормативная площадь складских помещений на 10 единиц

– удельная нормативная площадь складских помещений на 10 единиц —коэффициенты корректирования в зависимости от соответственно: среднесуточного пробега подвижного состава, численности технически совместимого подвижного состава, типа подвижного состава, высота складирования категорий условий эксплуатации(таблица 2.24-2.28[2]).

—коэффициенты корректирования в зависимости от соответственно: среднесуточного пробега подвижного состава, численности технически совместимого подвижного состава, типа подвижного состава, высота складирования категорий условий эксплуатации(таблица 2.24-2.28[2]). (50)

(50) -суммарная площадь оборудования в плане, м2;

-суммарная площадь оборудования в плане, м2;

-коэффициент плотности расстановки оборудования

-коэффициент плотности расстановки оборудования [2, стр. 48]

[2, стр. 48]