|

|

Современные углеродные конструкционные материалы на основе углеродного наполнителя и пеков связующихМосковская государственная академия Тонкой химической технологии Имени М.В. Ломоносова

Кафедра технологии нефтехимического синтеза и искусственного жидкого топлива имени А.Н. Башкирова

Бейлина Н.Ю., Петров А.В.

СОВРЕМЕННЫЕ КОНСТРУКЦИОННЫЕ МАТЕРИАЛЫ НА ОСНОВЕ ГРАФИТА. ЧАСТЬ 1. СЫРЬЕВЫЕ МАТЕРИАЛЫ Учебно-методическое пособие

Утверждено Библиотечно-издательской комиссией МИТХТ им. М.В. Ломоносо-ва в качестве учебно-методического пособия по дисциплине «Химическая технология углеродных материалов» для студентов, обучающихся по направлению «Химическая технология природных энергоносителей и углеродных материалов»

Москва МИТХТ им. М.В. Ломоносова УДК 661.666.2 ББК 30.3 34.432 Б413

Рецензент: доц., к.т.н., Николаев А.И.

Рекомендовано к изданию кафедрой техноло- гии нефтехимического синтеза и ис- кусственного жидкого топлива име- ни А.Н. Башкирова МИТХТ (прото- кол №… от .10)

Доп. план. (поз №236/10)

Бейлина Н.Ю., Петров А.В. Б413 Современные конструкционные материалы на основе графита. Часть 1. Сырьевые материалы. – М.: МИТХТ им. М.В. Ломоносова, 2010 – 80 с.: ил.

В пособии изложены состояние и перспективы производства сырьевых материалов для конструкционных графитов, стандартные и нестандартизованные методы анализа коксов-наполнителей и пеков связующих Пособие предназначено для студентов высшей инженерной школы и магистратуры, обучающихся по направлению химическая технология природных энергоносителей и углеродных материалов

УДК 661.666.2 ББК 30.3 34.432

© Н.Ю. Бейлина, 2010 © МИТХТ им. М.В. Ломоносова, 2010 Введение Современные углеродные конструкционные материалы на основе углеродного наполнителя и пеков связующих

Различают углеродные материалы природного происхождения и искусственные (полученные при термической обработке органических веществ). Они образуют метаморфический ряд, который характеризуется возрастанием содержания углерода, уменьшением концентрации гетероатомов, определенными закономерностями изменения кристаллической и дисперсной структур (уменьшением межплоскостного расстояния, ростом размера кристаллитов и др.). Заканчивается этот метаморфический ряд кристаллической формой углерода – графитом, который может быть получен искусственным путем, в частности, обработкой органического вещества до температуры 2500 -2800 °С. Углеродные конструкционные материалы – это класс высокотемпературных материалов, которые имеют непревзойденные абсолютные и удельные характеристики при высоких температурах, не подвержены старению при хранении и коррозии в различных химически активных средах. Они обладают биологической и радиационной стойкостью, анизотропией свойств, имеют теплопроводность и электропроводность, сравнимую с таковыми для металлических проводников, поддаются всем видам механической обработки. Прочность углеродных материалов повышается в два-три раза с увеличением температуры нагрева вплоть до 2500 °С, при этом их окислительная стойкость в химически активных газовых потоках не ниже стойкости пировольфрама. Впервые способ получения искусственных углеродных материалов для токоотводов гальванических элементов на основе угольных порошковых материалов и каменноугольных смол описан в 1841 Р. Бунзеном. В дальнейшем после изобретения Г. Ачесоном (1896 г.) электротермического способа получения искусственного графита стали производить графитированные электрощетки для электрических машин различного назначения. Затем графитированные электроды стали применять в электродуговых печах при получении карбида кремния, стали, а также в качестве катодов в производстве алюминия. В настоящее время углеродные конструкционные материалы на основе графита используются в металлургии, химической промышленности, авиации и космической технике, атомной энергетике. Первыми промышленными материалами, на основе которых развилась методология получения, производства и применения всех типов углеродных материалов, были искусственные графиты на основе коксо- пековых углеродных композиций. И в настоящее время наиболее представительной по объему промышленного выпуска из УКМ различного назначения является группа углеродокерамических материалов, получаемых на основе углеродных наполнителей – прокаленного и непрокаленного специального кокса (получаемого на основе нефтяных, каменноугольных или сланцевых смол) и нефтяного или каменноугольного пека связующего.

1. Наполнители – коксы различной природы и структуры (нефтяные, пековые, сланцевые), способы получения, стандартные требования и методы определения свойств.

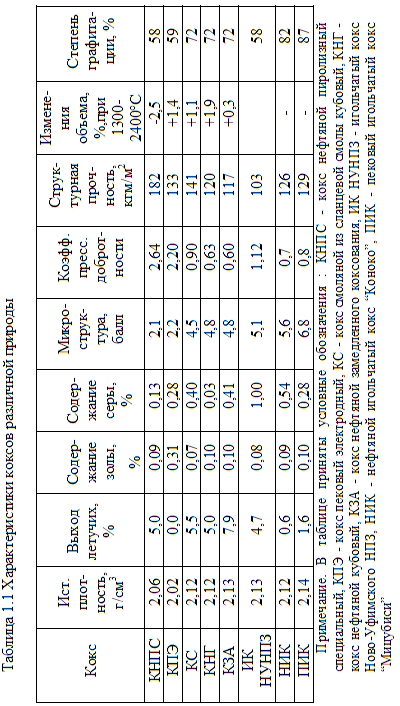

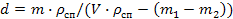

1.1 Краткие сведения о коксах различной природы, способах их получения. Все возрастающие требования к качеству углеродных материалов конструкционного назначения, как по величине показателей отдельных свойств, так и существенному повышению стабильности свойств в значительной степени определяются правильным выбором сырья-наполнителя и условий его переработки. Производство подавляющего количества марок конструкционных графитов как среднезернистых, так и мелкозернистых, многие десятилетия базировалось на специальном нефтяном пиролизном коксе марки КНПС. Получаемые на его основе углеродные конструкционные материалы обладали высоким уровнем свойств (плотностью, прочностью, упругостью, химической и радиационной устойчивостью, электро- и теплопроводностью и др.), благодаря чему нашли свое применение практически во всех отраслях народного хозяйства. Однако в период 1992-1994 г.г. выпуск этого кокса был прекращен, и была поставлена задача поиска альтернативных наполнителей для восстановления производства конструкционных графитов различного назначения. С 1992 г по 2002 г проведены работы по исследованию и внедрению в промышленности в качестве углеродного наполнителя пекового кокса, кубовых смоляных сланцевых коксов - изотропного и анизотропного и нефтяного марки КНГ. Указанные коксы отличаются свойствами и структурой, как между собой, так и от кокса марки КНПС (табл.1.1). Более чем десятилетний опыт их промышленного применения показал, что каждый кокс имеет особенности поведения и переработки на технологических переделах, начиная от прокалки кокса (если это необходимо), его измельчения, взаимодействия в композиции со связующим на стадиях смешивания, формования, спекания и до графитации, включительно. В процессах переработки природных горючих ископаемых (нефти, каменного угля и сланца) основной целью является получение этилена и его гомологов, бензина, каменноугольного и сланцевого коксов, толуола, бензола, ксилола, мазута, масел, битумов и других ценных продуктов. В процессах термического разложения исходного сырья (при крекинге и пиролизе) наряду с целевыми продуктами, выделяемыми при дистилляции, образуются высококипящие остатки (тяжелые смолы пиролиза и крекинга). При углубленной переработке этих остатков периодической или непрерывной дистилляцией удается выделить дополнительное количество легких фракций, а тяжелые продукты подвергают коксованию с целью получения кокса.

Под полукоксованием и коксованием понимают нагревание твердого топлива (а также смол и пеков) без доступа воздуха. При этом органическое Следует отметить отсутствие четкой границы между полукоксом и коксом. В технической литературе приводятся разные температуры полукоксования (450-500, 600-700 ºС идр.), которые размещаются в интервале 450-700 ºС. Поскольку полукокс не является целевым продуктом, то четкое разграничение этих понятий не имеет существенного значения. Коксованием принято называть нагревание Ниже представлены основные сведения о способах получения нефтяных, пекового и смоляных (сланцевых) коксов. Нефтяной кокс представляет собой твердый продукт коксования тяжелых нефтяных остатков, образующихся в результате прямой перегонки нефти, термического крекинга прямогонных остатков или пиролиза керосина и бензино-керосиновых фракций и других способов переработки нефти. Для производства нефтяного кокса в отечественной практике используется два способа коксования нефтяных остатков: периодический в горизонтальных обогреваемых снизу кубах и полунепрерывный в необогреваемых камерах установок замедленного коксования. Соответственно по способу производства нефтяные коксы называют кубовыми и замедленного коксования. Условно процесс коксования в кубах разбивают на три этапа: на первом преобладают реакции распада углеводородного сырья; на втором наряду с интенсивными реакциями распада резко возрастает роль реакций конденсации, а на третьем преобладают реакции поликонденсации и глубокого уплотнения высокомолекулярных соединений до кокса. Механизм процесса замедленного коксования в необогреваемых камерах существенно отличается от кубового на втором этапе. На втором этапе происходит одновременно испарение сырья, реакции распада и глубокого уплотнения высокомолекулярных соединений до кокса за счет непрерывно поступающего в реактор нагретого сырья. При коксовании в необогреваемых камерах создаются условия для большего вовлечения в реакцию поликонденсации структурных звеньев распавшихся молекул компонентов нефтяных остатков. Это способствует повышению плотности и прочности кокса. Температурный режим в реакторе, длительность заполнения реактора коксом и условия охлаждения (пропарка), а также извлечение кокса из реактора гидравлическим резаком обусловливают повышенный выход летучих веществ и влаги в коксе замедленного коксования по сравнению с кубовым коксом. Основным сырьем для получения кубового кокса служат тяжелые остатки термического крекинга мазута или гудрона (крекинг-остатки) и тяжелые остатки после пиролиза керосиновых фракций нефтей (пиролизные остатки). Основным источником получения нефтяных изотропных коксов служит смола жесткого пиролиза (при 750-800 °С) процесса пиролитической ароматизации бензола, толуола, ксилола, получаемая в результате пиролиза прямогонных керосиногазойлевых фракций, либо гидроочищенных дизельных фракций, в которых содержание ароматических углеводородов составляет 19-26 % , нафтеновых - 23-45 %, парафиновых 32-49 %, непредельных -1,2-2 % соответственно. Получаемая в процессе пиролиза смола является промежуточным продуктом двухстадийного процесса в котором в результате жесткого режима пиролиза происходит дальнейшая ароматизация первичной смолы за счет реакций полимеризации и конденсации и дегидрирования с образованием на ранней стадии из продуктов первичного распада сырья широкой гаммы ароматических углеводородов разной степени замещения, а на более глубокой стадии полициклических высококонденсированных структур, которые по признаку растворимости можно отнести к асфальтенам и карбоидам. В жидких продуктах пиролиза керосино-газойлевой содержатся преимущественно ароматические, алкилароматические, алкенилароматические /стирол/ и нафтеноароматические /индан, тетралин/ соединения. Нефтяной пиролизный кокс марки КНПС производился совмещенным двухстадийным процессом пиролиз-коксование. На первой стадии процесса пиролизом керосино-газойлевой фракции на пиролизной установке с выносной реакционной камерой получали целевой продукт - пиролизную “гидравличную” смолу, которая служила сырьем второй стадии - коксования. Гидравличная смола имела плотность 1117-1250 кг/м3 при 20 °С, содержание веществ, нерастворимых в толуоле 3,4-6,5 % вязкость усл. 10-35Е при 60 °С, коксуемость 14-18 % При мягком режиме пиролиза при 700 °С пиролизная смола содержит меньше веществ, нерастворимых в толуоле и ее коксование в аналогичных условиях приводит к получению кокса марки КНПЭ, отличающегося неоднородной структурой, повышенной плотностью, расширением в условиях графитации. В зависимости от сырья, способа и технологии производства установлены (ГОСТ 22898-78 "Коксы нефтяные малосернистые") следующие марки нефтяного кокса: - КНПС - кокс нефтяной пиролизный специальный (кубовый) - КНГ - кокс нефтяной пиролизный электродный (кубовый) - КЗ-8 - кокс с размером кусков свыше 8 до 250 мм (замедленного коксования). Нефтяные коксы, используемые для производства графитированных электродов, в мировой практике подразделяют на регулярные (обычные) и игольчатые. Такое деление обусловлено типом микроструктуры коксов. Игольчатые коксы при дроблении разрушаются с образованием иглообразных частиц, а обычные коксы образуют зерна более округлой (изометричной) формы. Граница между двумя типами условна, так как переход от одного типа кокса к другому осуществляется через широкий спектр структур. Образование того или иного типа структур в коксах зависит как от основных показателей исходного сырья коксования - содержания углеводородных компонентов (от асфальтенов до ароматических углеводородов), так и от технологии его переработки. При содержании большого количества ароматических углеводородов в исходном сырье и соответствующих условиях коксования получается высокоанизотропный игольчатый кокс, используемый в производстве графитированных электродов для выплавки стали в крупнотоннажных электродуговых печах. Этот кокс отличается высокой степенью анизотропии свойств, хорошей способностью к графитации и низким температурным коэффициентом линейного расширения. Анизотропная структура кокса формируется при коксовании углеводородного высокоароматизированного сырья в узком интервале температур 440-500 °С, когда карбонизируемая масса, содержащая зародыши мезофазы, находится в жидкокристаллическом состоянии. Одно из основных отличий игольчатого кокса от обычных (рядовых) - ярко выраженная текстурованность и низкий температурный коэффициент линейного расширения. В рядовых коксах (кубовых и замедленного коксования) текстурованность визуально не просматривается, а температурный коэффициент линейного расширения велик. Наиболее перспективным сырьем для производства малосернистых (серы до 0,5 %), анизотропных коксов являются высокоароматизированные дистиллятные крекинг-остатки (ДКО) малосернистых нефтей. Ограничение по содержанию серы в коксе объясняется прочностью связи С - S, особенно в гетероциклах, примерно до 1300-1400 °С. При более высоких температурах они начинают разрываться. Удаляющаяся сера вспучивает кокс, в результате чего возникают дефекты в структуре графита, повышается удельное электросопротивление графитированных материалов на основе коксов с повышенным содержанием серы. В качестве сырья для получения малосернистого электродного кокса перспективно использование гидроочищенных экстрактов масляного производства, газойлей каталитического крекинга и смол от пиролиза бензиновых и керосиновых фракций, получаемых при переработке сернистых нефтей. С точки зрения повышения анизотропии и электропроводности и снижения температурного коэффициента линейного расширения кокса и графита на его основе предпочтение следует отдать крекинг-остатку тяжелого каталитического газойля (декантойлю) и гидроочищенному дистиллятному остатку сернистой нефти, которые могут рассматриваться как сырье для игольчатого кокса . Наряду с нефтяными коксами для получения углеродных материалов используют коксы из каменноугольного пека и сланцевой смолы. В некоторых зарубежных странах (Германия) псевдоизотропный пековый кокс используется как наполнитель при производстве анодной массы и конструкционного графита для ядерных реакторов. По структуре пековый кокс также разделяют на изотропный и игольчатый. Игольчатый пековый кокс производится в Японии (фирма Мицубиси) из каменноугольной смолы, из которой предварительно по специальной технологии удаляется a1-фракция. В нашей стране также были предприняты попытки получения промышленных партий игольчатых коксов из нефтяного сырья. Однако из-за недостатков подготовки сырья полученный кокс не отвечает необходимым требованиям (по микроструктуре, содержанию серы) и его производство не было доведено до промышленного внедрения. Для современной схемы производства изотропного пекового кокса из каменноугольного пека с температурой размягчения порядка 150 °С характерно получение в непрерывном процессе высокоплавкого пека, применение его для коксования в жидком нагретом состоянии, непрерывная, в течение определенного времени, загрузка пека в камеры коксования. Цех для производства пекового кокса состоит из отделения подготовки, блока коксовых печей, а также отделения охлаждения газа и конденсации смолы. Для производства пекового кокса КПЭ применяется высокотемпературный каменноугольный пек (135-150°С), получаемый окислением среднетемпературного пека. Процесс коксования пека в печах можно разделить на ряд отдельных стадий, соответствующих температурным интервалам. Наиболее важная стадия, оказывающая решающее влияние на протекание процесса, выход и качество кокса, соответствует температурным интервалам 360-420 °С и 450-550 °С. На этих стадиях происходит дистилляция легкокипящих фракций, разложение основной массы пека с образованием газообразных и жидких продуктов, затвердевание сильно вязкого утяжеленного остатка пека и образование полукокса. При дальнейшем повышении температуры происходит выделение газообразных летучих веществ, сопровождающееся появлением усадочных трещин и отходом коксового массива от стен камеры. При достижении температуры 900-1100 °С по оси коксового «пирога» усадка в основном заканчивается и кокс приобретает свойства готового продукта. Структура кокса формируется в результате последовательно протекающих реакций разложения и конденсации с выделением метана, водорода. Ядра молекул состоят из бензольных колец, подобных монослоям в графите. Плоские молекулы слагаются в стопки, образуя структурные единицы высокой степени упорядоченности. Однако они не являются отдельной фазой и не имеют предельно упорядоченной трехмерной структуры как у графита. Таким образом, коксование пека представляет собой сумму сложных химических, физических, физико-химических, структурных и термических процессов, сопровождающихся изменением физико-химических свойств исходного вещества - высокоплавкого пека при переходе его в полукокс и кокс. Одним из наиболее важных показателей качества пекового кокса является зольность, поэтому ее величина положена в основу характеристики сортности пекового кокса. Кроме зольности в нормы по качеству пекового кокса входят показатели по выходу летучих веществ и содержанию серы. Важным является также показатель влажности (не более 3 %), однако он не отнесен к браковочным и служит для расчетов с потребителями. Зольность пекового кокса, как правило, не превышает 0,3 %. Она обуславливается, главным образом, зольностью пека, которая в свою очередь, зависит от качества смолы. На заводах, где для коксования применяется пек в жидком виде и зольность смолы не превышает 0,1 %, производство пекового кокса с зольностью до 0,3 % составляет 92-97 % от его общей выработки. Выход летучих веществ из пекового кокса колеблется в пределах 0,7-0,8 %. Элементный состав пекового кокса характеризуется содержанием углерода в пределах 96,5-97,6 %, водорода - 0,5-0,6 %, серы - 0,5-0,6 %, азота - 1,0-1,2%, кислорода - 0,6-0,8 %. Истинная плотность 1,94-1,97 г/см3, удельное электросопротивление 540-570 Ом.мм2/м. Характеристики коксов в зависимости от условий коксования могут варьироваться. Повышение температуры коксования в отопительных простенках (от 1260 до 1340 °С) вызывает увеличение плотности, снижение удельного электросопротивления, увеличение механической прочности и твердости. Коксы из сланцевых смол получают в Эстонии на кубовых установках сланцеперерабатывающего комбината из остатка атмосферной дистилляции генераторной смолы. При этом остаток атмосферной дистилляции используется для получения анизотропного кокса, а продукты его окисления - для получения изотропного кокса. Обобщение опыта использования рядовогококса в соответствии с техническими условиями ЕЕ 105287605 TS 8:2000 “Кокс смоляной” показывает, что он обладает высокой истинной плотностью, не изотропной структурой и низкой структурной прочностью, расширяется в графитации. Конструкционные графиты, полученные на основе рядового (неизотропного) кокса из сланцевой смолы, имеют при высокой плотности высокие пределы прочности при изгибе, пониженное удельное электросопротивление, но и пониженные пределы прочности при сжатии. Сырьем коксования для получения рядового смоляного кокса является остаток атмосферной дистилляции сланцевой смолы, который при 75 °С имеет плотность 1017- 1022 кг/м3, вязкость при 100 °С не более 10,1 °Е, зольность не более 0,1 % масс., температуру начала кипения - 130 °С, коксуемость не более 12 %. При окислении этого остатка получают продукт с температурой размягчения 75-90 °С, зольностью не более 0,2 %, влажностью не более 2,0 %. Кокс, полученный из окисленного атмосферного остатка, имеет пониженную истинную плотность, по зольности, выходу летучих продуктов и содержанию серы близок к рядовому смоляному коксу, но в отличие от него не расширяется при графитации и имеет повышенную структурную прочность. По структурным характеристикам он приближается к коксу изотропной структуры КНПС и пековому и наиболее пригоден для получения высокоплотных и высокопрочных конструкционных материалов на основе графита. В табл.1.2 представлены характеристики новых видов изотропных наполнителей, разработанных и испытанных в производстве искусственных графитов конструкционного назначения, в сравнении с параметрами кокса КНПС. Таким образом, можно сказать, что сегодня существует альтернатива пиролизному коксу КНПС для замены его в производстве конструкционных графитов в виде коксов из окисленных каменноугольных и сланцевых смол с низкой зольностью и сернистостью. Отличительной особенностью каменноугольных пеков, являющихся сырьем для пекового кокса является высокая температура размягчения – выше 140 °С и высокое содержание веществ, нерастворимых в толуоле- не ниже 45 %. Основным недостатком пекового кокса при использовании его в технологии получения графитированной продукции является высокое содержание в нем азота(0,8-1,5 %), который удаляется из коксопековой композиции только при температуре выше 1500 °С, что способствует его расширению в процессе графитации. Кокс из окисленной сланцевой смолы содержит равномерно усаживается в обжиге и графитации и имеет высокий потенциал для применения в производстве УКМ.

1.2 Стандартные методы анализа коксов

Для характеристики коксов различной природы и структуры существуют параметры, которые в существенной мере определяют их поведение при дальнейшей переработке. К стандартным параметрам относятся истинная плотность, зольность и сернистость коксов, выход летучих продуктов, оценка микроструктуры коксов, содержание мелочи, истираемость коксов. С подробным описанием методов анализов можно ознакомиться в стандартных нормативных документах – ГОСТ и технических условиях. Ниже представлено краткое описание основных принципиальных положений стандартных методик анализа. Нормы стандартов на характеристики нефтяных, пековых и смоляных (сланцевых) коксов даны в таблице 1.2.

1.2.1. Определение действительной плотности кокса

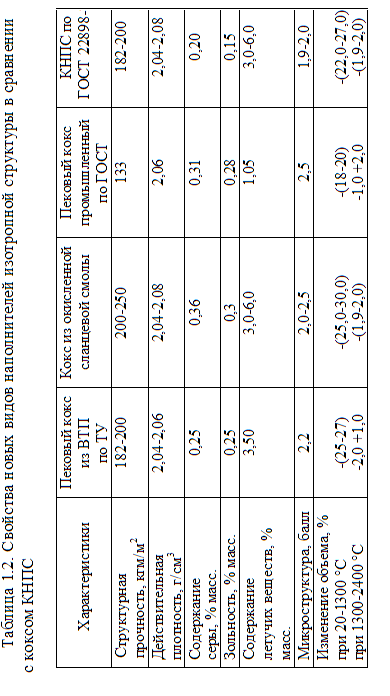

Определение действительной плотности кокса проводят в соответствии с ГОСТ 22898 п.4.4. Перед определением действительной плотности представительную пробу кокса предварительно прокаливают при (1300±25) °С в течение 5 часов. Сущность метода состоит в определении пикнометрической плотности аналитической пробы прокаленного и предварительно охлажденного кокса относительно спирта при (20±0,1) °С. Перед началом анализа определяют «водное число пикнометра» при (20±0,1) °С. «Водное число пикнометра» - объем пикнометра при установленной температуре (20±0,1) °С – V, см3 определяют по формуле:

где m1 – масса пикнометра с водой, г; m – масса пикнометра, г; 0,9982 – плотность воды при 20 °С, г/м3

Для определения истинной плотности кокса 2 - 3 г кокса помещают в пикнометр, взвешивают пикнометр с навеской, заполняют его на 1/3 объема спиртом и кипятят на водяной бане 3 мин. Затем охлаждают пикнометр на воздухе, доливают кипящий спирт до метки и выдерживают в термостате при (20±0,1) °С в течение 20-30 мин., а затем взвешивают. Действительную плотность d в г/см3определяют по формуле:

где m – масса навески кокса,г; ρсп – плотность спирта при 20°С, рассчитанная как среднее арифметическое значение 2-3 определений, г/см3; V - водное число пикнометра, см3; m1 – масса пикнометра со спиртом и навеской кокса; m2 – масса пикнометра с навеской кокса.

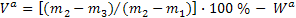

1.2.2 Определение массовой доли летучих веществ в коксе

Определение массовой доли летучих веществ в коксе проводят в соответствии с ГОСТ 22898 п.4.9. Сущность метода состоит в прокаливании навески массой 1 г аналитической пробы кокса (фракции размером менее 250 мкм) без доступа воздуха в предварительно взвешенном тигле с притертой крышкой в течение 7 мин при температуре (850±10) °С, последующем охлаждении тигля с навеской до комнатной температуры и повторном взвешивании с определением конечной массы навески. При каждом определении массовой доли летучих веществ учитывают массовую долю влаги в аналитической пробе анализируемого кокса. Массовую долю летучих веществ (Va)определяют по формуле:

где m2- масса тигля с крышкой и навеской кокса до испытания, г; m3- масса тигля с крышкой и навеской кокса после испытания, г; m1- масса тигля с крышкой, г; Wa -массовая доля влаги в испытуемой пробе кокса, %.

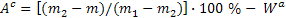

1.2.3 Определение зольности кокса

Определение зольности кокса проводят в соответствии с ГОСТ 22692. Сущность метода состоит в прокаливании на воздухе навески аналитической пробы кокса (фракции размером менее 250 мкм) массой 1-3 г в предварительно взвешенном тигле или лодочке до достижения постоянной массы при температуре (850±20) °С, последующем охлаждении тигля с навеской до комнатной температуры и повторном взвешивании с определением конечной массы навески. При каждом определении зольности учитывают массовую долю влаги в аналитической пробе анализируемого кокса. Зольность сухого кокса (Ас) определяют по формуле:

где m - масса тигля, г; m1- масса тигля с навеской кокса до прокаливания, г; m2- масса тигля с навеской после прокаливания, г; Wa -массовая доля влаги в испытуемой пробе кокса, %.

1.2.4 Определение массовой доли серы

Определение массовой доли серы проводят в соответствии с ГОСТ 8606. Метод основан на сжигании при температуре (815±25) °С в течение 2 ч навески аналитической пробы кокса со смесью окиси магния и углекислого натрия (смесь Эшка), дальнейшем растворении образовавшихся сульфатов, осаждении сульфат-ионов хлористым барием в соляной кислоте в виде сернокислого бария и весовом определении последнего. Массовую долю серы в аналитической пробе в процентах вычисляют по формуле:

где m1 – масса сернокислого бария, полученная при анализе кокса, г; m2 - масса сернокислого бария, полученная при контрольном опыте, г; 0,0080- масса сернокислого бария, полученная из 10,0 см3 стандартного раствора сернокислого калия, г; 0,1374 – коэффициент пересчета массы сернокислого бария на серу; m – масса навески испытуемого материала.

1.2.5 Оценка микроструктуры коксов

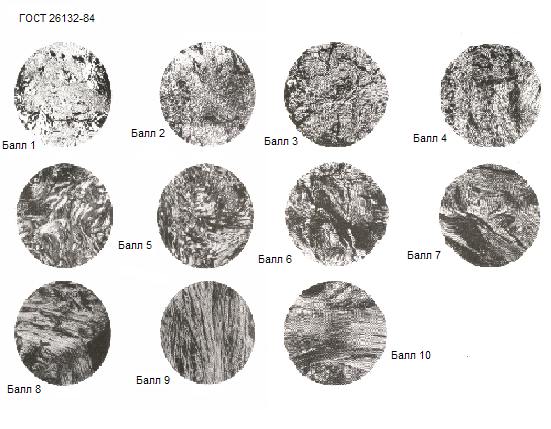

Структуру коксов определяют в соответствии с ГОСТ 26132 «Коксы нефтяные и пековые. Метод оценки микроструктуры». Сущность метода заключается в оценке микроструктуры кокса, основанной на сравнении микроструктур испытуемых образцов кокса с контрольной шкалой эталонных микроструктур, являющейся неотъемлемой частью ГОСТ 26132 (рис. 1.1).

Рисунок 1.1. - Шкала эталонных микроструктур

Для анализа используется микроскоп, работающий в отраженном плоскополяризованном свете с увеличением 100х. Для специально подготовленных шлифов-штабиков (по 2 на каждом коксе) анализируется по 30 полей зрения на каждом шлифе. Микроструктуру в каждом поле зрения оценивают в баллах, пользуясь шкалой микроструктур и таблицей (табл.1.3) по преобладающей структурной составляющей или средневзвешенной величине, если в поле зрения две и более составляющих. Оценку микроструктуры (Б) в баллах вычисляют по формуле (1) с точностью до второго десятичного знака с последующим округлением до первого десятичного знака:

где Б – оценка структуры i-го поля зрения, балл, n – количество проанализированных полей зрения, шт. Для построения гистограмм относительную частоту в % вычисляют по формуле (2) :

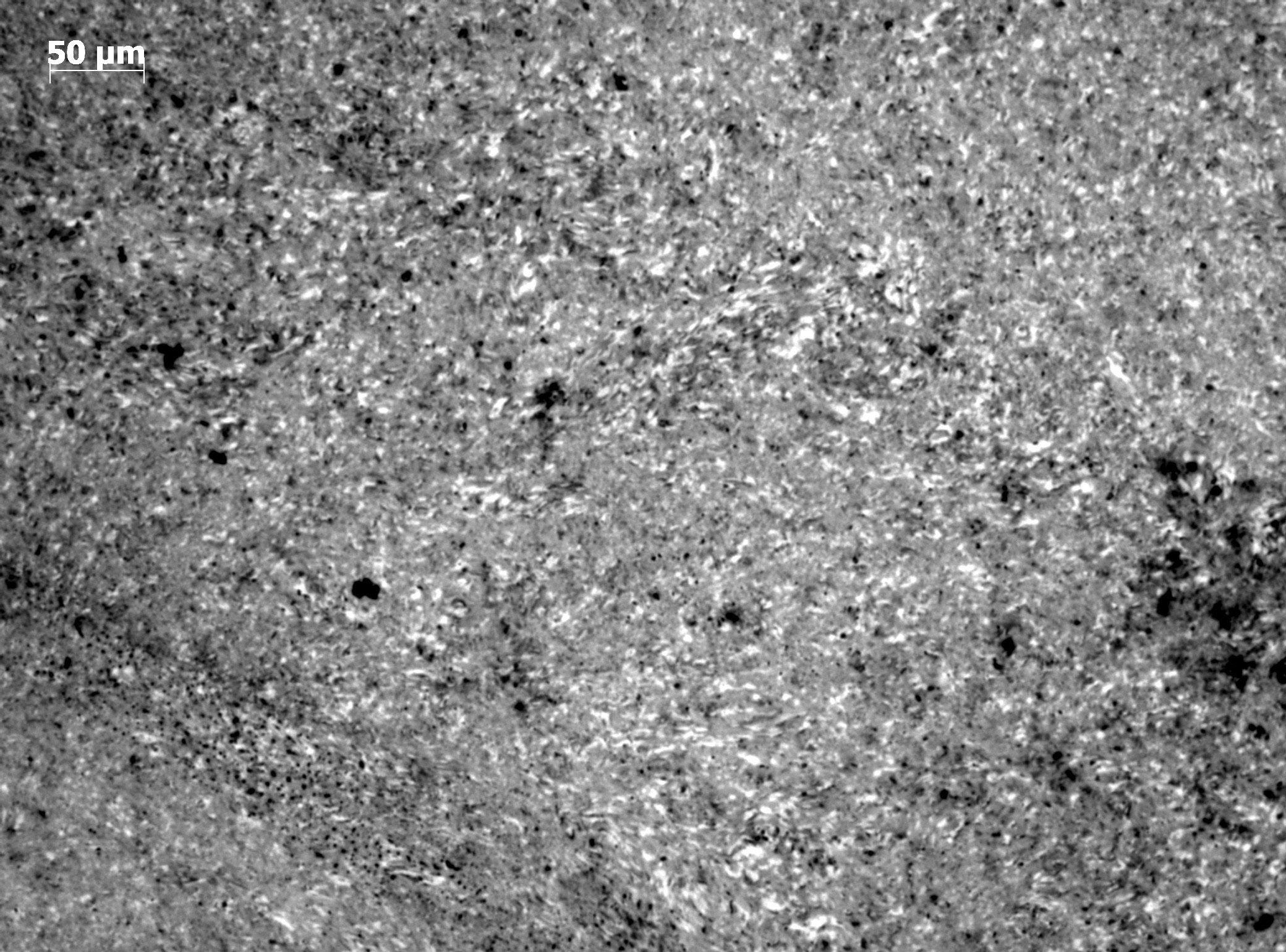

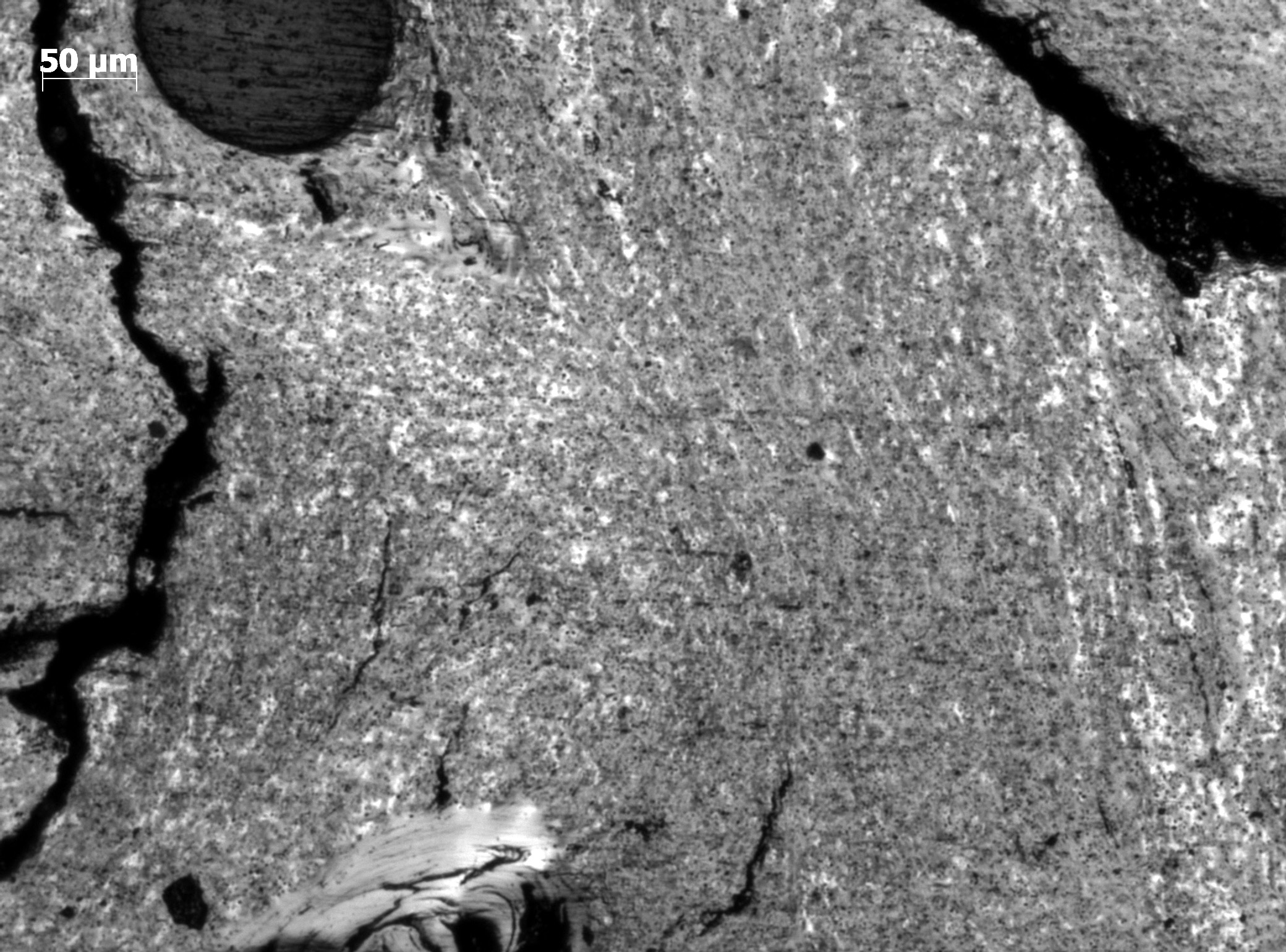

где n- частота оценки микроструткуры кокса каждым из баллов, 60 – количество полей зрения при анализе двух штабиков. Из рассматриваемых в данном курсе видов коксов максимально однородную микроструктуру имеет смоляной изотропный кокс, содержание структурных составляющих протяженностью 3-7 мкм (оцениваемых баллом 2) составляет в нем 80-100 % (рис.1.2а). В пековом изотропном кубовом коксе присутствуют также и более протяженные структурные составляющие - 7-14 мкм (оцениваемые баллом 3)- 13 %) и 35-70 мкм (оцениваемые баллом 5) – 2 % (рис.1.2б).

Таблица 1.3. Градация структурных составляющих в нефтяных коксах

а) Кокс из окисленной сланцевой смолы х100

б) Кокс из каменноугольного пека х100 Рисунок 1.2 - Изотропные коксы из сланцевых и каменноугольных смол.

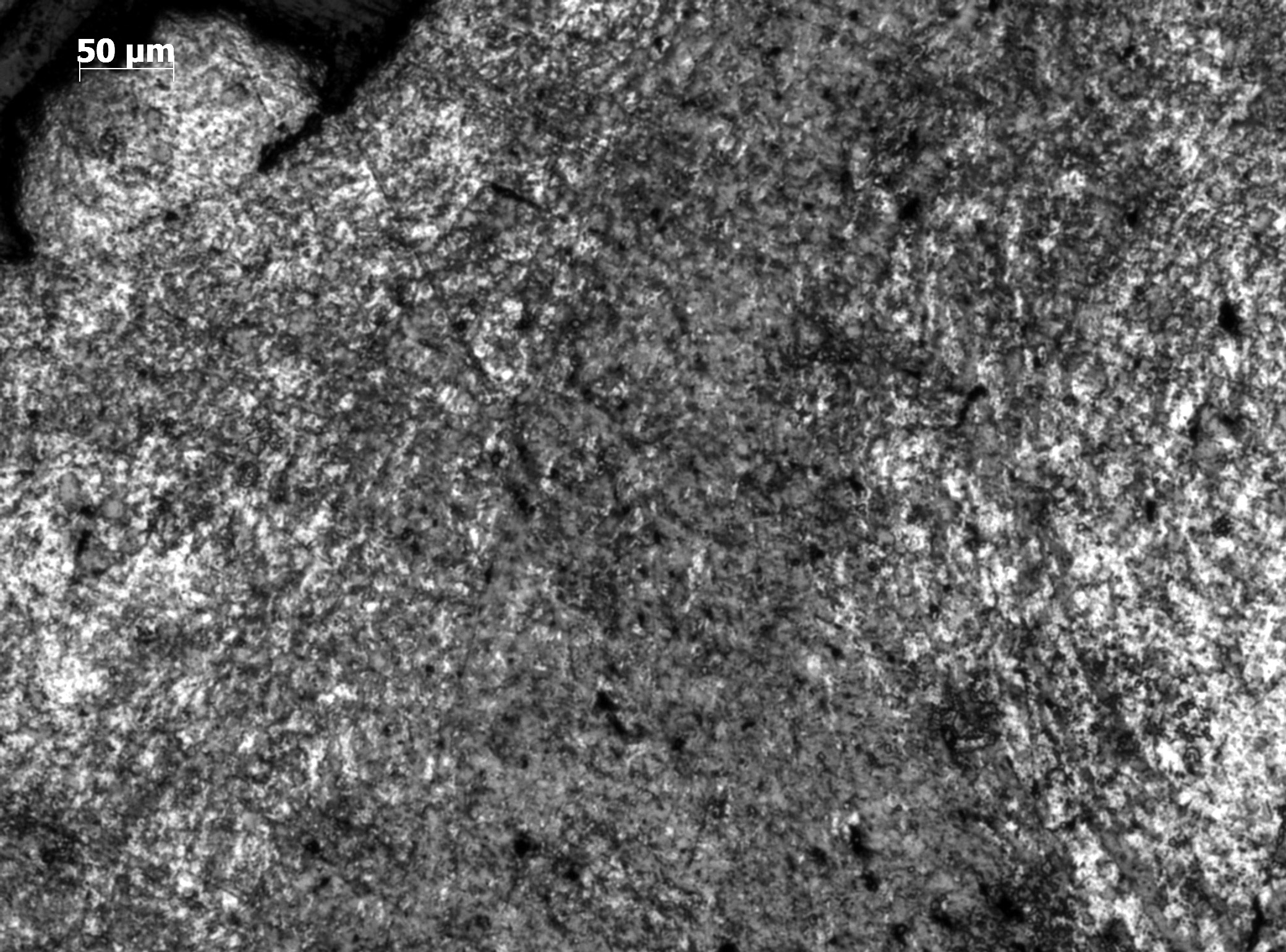

а) Кокс КНПС х100 из гидравличной смолы пиролиза процесса получения толуола

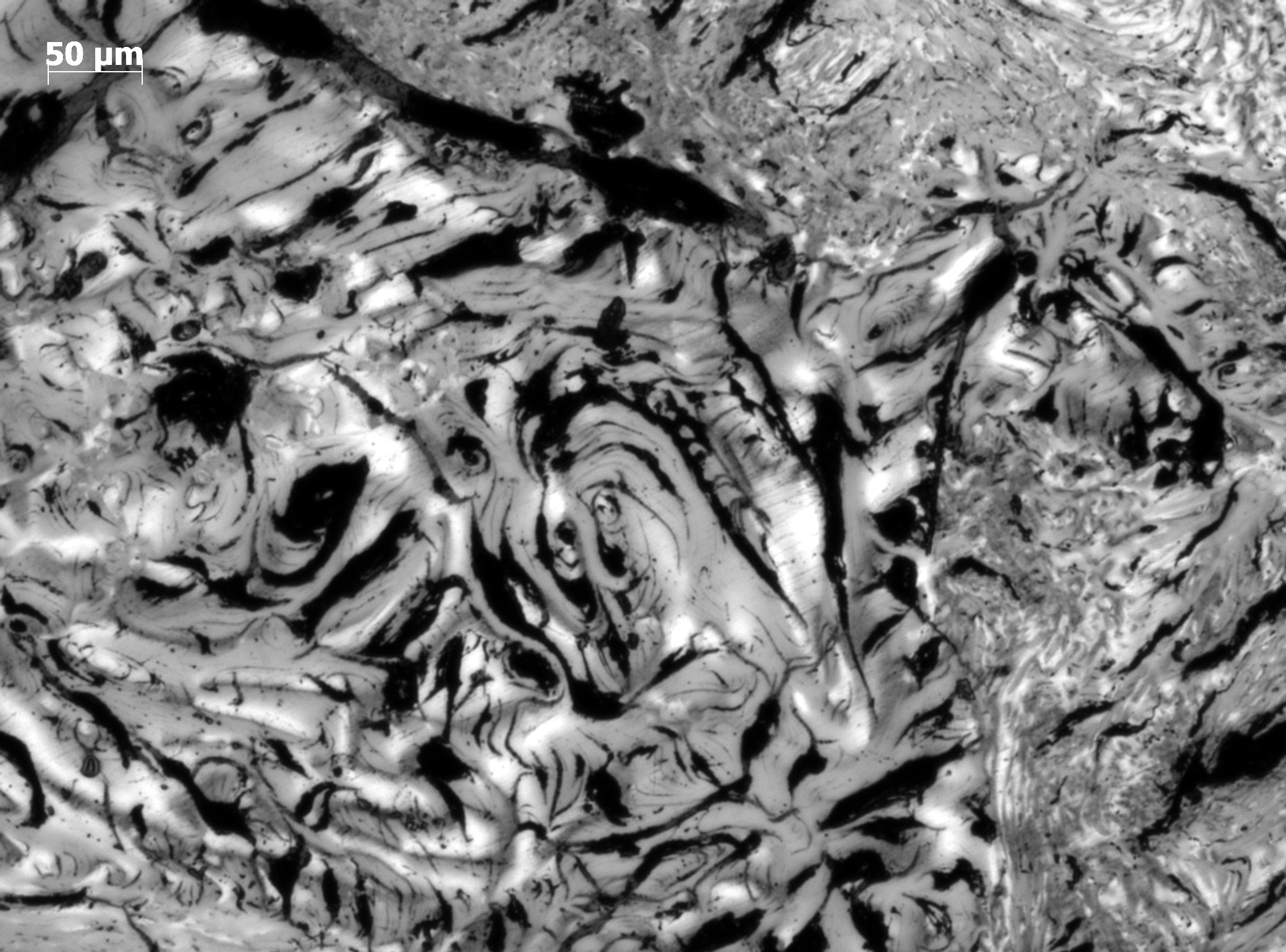

б) Кокс КЗАх100 из нефтяного гудрона Рисунок 1.3 - Характерные структуры коксов из нефтяных смол

Кокс КНПС помимо структурных составляющих 3-7 мкм (70 %) и 7-14 мкм (20 %) имеет в своем составе изотропные структурные составляющие размером менее 3 мкм, (оцениваемые баллом 1) – 10 % (рис. 1.3а). Основную часть в смоляном рядовом коксе и нефтяном коксе КЗА составляют крупноволокнистые (лепестковые) структурные составляющие без какой-либо ориентации структурных элементов протяженностью 35-70 мкм (65 %), доля изотропных структурных составляющих протяженностью 3-7 мкм – 18 % (рис. 1.3б). Пековый анизотропный кокс имеет в своей структуре только протяженные структурные составляющие размером более 35 мкм (с оценкой 5 баллов и выше).

1.3. Нестандартные методы определения характеристик коксов

Для получения дополнительной информации о качестве коксов исследователи пользуются нестандартизованными методами анализа, которые часто применяют и в производственной практике. Ниже представлены наиболее распространенные методы.

1.3.1. Определение кажущейся (объемной) плотности кокса Сущность метода определения кажущейся (объемной) плотности прокаленного кокса заключается в измерении объема пикнометрической жидкости – глицерина в результате погружения в нее навески кокса. В мерный цилиндр помещают 40 мл глицерина, затем центрируют в нем измерительную трубку, уравнивая мениски в цилиндре и трубке и термостатируют цилиндр с глицерином и трубкой при 20 °С и измеряют уровень жидкости в трубке. Пробу кокса - 10 г помещают в цилиндр, вновь термостатируют и отмечают изменение объема жидкости. По разности уровней до и после погружения навески материала определяют его объем. Кажущуюся плотность вычисляют по формуле:

где P – навеска кокса, кг V- объем навески , м3

1.3.2. Определение пористости кокса

Общую пористость кокса (Побщ) в процентах вычисляют по формуле:

где d - действительная плотность кокса, г/см3 dк – объемная плотность кокса, г/см3

1.3.3.Измерение удельного электросопротивления кокса

Измерение удельного электросопротивления порошка кокса производится четырехзондовым способом. Сущность метода заключается в измерении падения напряжения на участке спрессованного столбика кокса (18 мм) с крупностью зерен 0,315-0,400 мм, заключенного в матрице между двумя пуансонами под давлением 6,12 МПа (60 кг/см2) при прохождении постоянного тока силой 0,5 А. Удельное электрическое сопротивление (ρ) Ом · м вычисляют по формуле:

где U – падение напряжения, В; I – сила тока, А; S – сечение матрицы, м2; l – расстояние между потенциальными зондами 1.3.4. Определение структурной прочности кокса

Сущность метода состоит в воздействии на навеску углеродного материала (кокса или графита) дозированной ударной нагрузкой в копре с последующим определением гранулометрического состава полученного порошка. Структурная прочность характеризуется работой, затраченной на образование новой поверхности вследствие разрушения частиц материала путем многократного сбрасывания на навеску материала груза массой 0,25 кг с высоты 0,25 м. При определении структурной прочности проводят следующие операции:

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|

(1)

(1) (2)

(2)