|

|

КОНСТРУКЦИИ И ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ 1. Ознакомиться с методическими указаниями и получить у преподавателя индивидуальное задание на затачивание резца. 2. Рассчитать углы заточки резца и углы установки резца в трехповоротных тисках. Результаты расчетов предъявить преподавателю. 3. Выполнить эскиз резца. 4. Ознакомиться с наладкой станка, определить частоту вращения шпинделя, установить скорость резания. 5. Ознакомиться с контрольно-измерительными приборами и инструментами, применяемыми для контроля резца. 6. Произвести затачивание резца (затачивание резца по главной задней и передней поверхностям производится последовательно). 7. Измерить конструктивные и геометрические параметры заточенного резца, предусмотренные формой отчета. 8. Проверить качество заточки (риски, завалы, неравномерность фасок на режущих лезвиях резца и др.) и величины отклонения угловых параметров. 9. Составить отчет.

КОНСТРУКЦИИ И ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ Проработав материал по учебнику и конспектам лекций, студент должен усвоить следующее. Резец состоит из двух основных частей (рис. 1): головки - А , которая является его рабочей частью, и державки Б, служащей для закрепления резца врезцедержателе станка.

Рис. 1. Основные части и элементы токарного резца; а - обычный резец; б - резец с переходной режущей кромкой В головку резца входят следующие элементы: передняя поверхность 1, покоторой сходит стружка, главная задняя поверхность 2, вспомогательная задняя поверхность 4, обращенные к обрабатываемой заготовке, главная режущая кромка 7, образованная пересечением главной задней поверхности с передней (выполняет основную работу резания), вспомогательная режущая кромка 3, полученная пересечением вспомогательной задней поверхности с передней поверхностью. Дополнительно резцы могут иметь переходную режущую кромку 5а, переходную заднюю поверхность 6, вершину резца 5 (пересечение главной и вспомогательной режущих кромок). Вершина резца в плане может быть острой, закругленной по радиусу или в виде фаски.

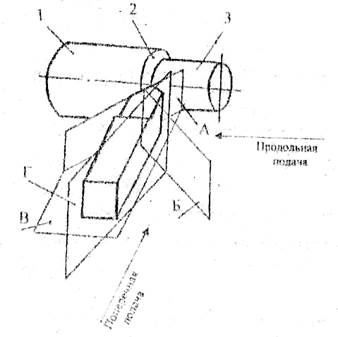

Поверхности и координатные плоскости, определяемые при работе токарным резцом. На обрабатываемой детали различают следующие поверхности (рис. 2): обрабатываемая 1, с которой снимается стружка; поверхность резания 2, образуемая на обрабатываемой заготовке главной режущей кромкой резца; обработанная 3, полученная после снятия стружки. При работе токарным резцом образуются следующие координатные плоскости, определяющие углы резца: А - плоскость резания, касательная к поверхности резания и проходящая через главную режущую кромку резца; Б -главная секущая плоскость, перпендикулярная к проекций главной режущей кромки на основную плоскость;

Рис.2. Поверхности и координатные плоскости, образуемые при работе токарным резцом. В - основная плоскость, параллельная продольной и поперечной подачам (у токарного и строгального резцов за эту плоскость принимают нижнюю опорную поверхность призматической державки); Г - вспомогательная секущая плоскость, перпендикулярная к проекции вспомогательной режущей кромки на основную плоскость.

Углы резца Главные углы резца рассматриваются в главной секущей плоскостиN-N (рис. 3). Передний угол Главный задний угол Угол заострения Угол резания Упомянутые углы связаны следующими зависимостями: Главный угол в плане

Вспомогательный угол в плане  -это угол между проекцией вспомогательной режущей кромки на основную плоскость и направлением, противоположным продольной подаче. -это угол между проекцией вспомогательной режущей кромки на основную плоскость и направлением, противоположным продольной подаче.

Угол при вершине в плане Вспомогательный передний угол Вспомогательный задний угол Bспомогательные углы продольного наклона

Рис.4. Геометрия резца при затачивании Вспомогательные углы поперечного наклона Указанные углы используют при затачивании резца. Расчет углов заточки резца производится по формулам, указанным в табл. 1. Большое влияние на направление схода стружки оказывает угол наклона главной режущей кромки Различают положительный угол ( ЗАТАЧИВАНИЕ РЕЗЦА При крупносерийном и массовом производствах резцов применяют специальные заточные станки моделей 3625 и 3628. На этих станках резцы быстрорежущие и твердосплавные при помощи трех шкал устанавливают на заданные углы относительно шлифовального круга. При единичном и серийном производствах для затачивания резцов применяют универсально-заточные станки модели ЗА64М и др. Для затачивания резцов на станке ЗА64М применяются 2- или 3-поворотные универсальные тиски, которые позволяют устанавливать в рабочее положение (относительно шлифовального круга) резцы средних и малых размеров. В данной лабораторной работе используются универсальные трехповоротные тиски модели 64П16 (рис. 6), имеющие следующие три оси попорота: вертикальную (шкала А); горизонтальную (шкала Б) и наклонную (шкала В). Резец устанавливается между подвижной и неподвижной губками тисков. Установка резца относительно шлифовального круга производится по установочным углам

Рис. 5. Влияние угла Таблица 1 Формулы для расчета углов заточки резца.

Рис.6. Тиски 3-поворотные типа 64П16. Таблица 2 Углы установки шкал А, Б и В универсальных тисков при затачивании торцем круга задних поверхностей резца (рис.7)

Таблица 3 Углы установи шкал А, Б и В универсальных тисков при затачивании резца по передней поверхности

В исходном положении шкалы A, Б и В должны быть установлены на нуль, а начальное положение резца должно соответствовать рис. 7 и 8. При затачивании резца шлифовальная бабка устанавливается с разворотом на 1…2 Затачивают резцы в следующем порядке: главная задняя поверхность (рис.7); вспомогательная задняя поверхность; передняя поверхность (рис.8).

Рис. 7. Начальное положение резца при затачивании задней и передней поверхностей периферией круга.

Рис. 8. Начальное положение резца при затачивании передней поверхности торцом круга. Для обеспечения качественного затачивания резца необходимо правильно выбрать шлифовальный круг и назначить режимы затачивания, т.е. установить скорости резания для чернового и чистового затачивания, а также ручную подачу резца на круг. Для затачивании резцов из быстрорежущей стали рекомендуется следующая характеристика шлифовальную круга: форма круга - ЧК (чашечные конические); размеры по ГОСТ 2424-82 - 125x35x32; материал - 25А (электрокорунд белый); зернистость при черновом затачивании - 50…80, при чистовом затачивании - 25...40; твердость при черновом затачивании - СМ1-С; при чистовом затачивании - СМ1 -Ml; связка К (керамическая). Скорость резания при затачивании резцов из быстрорежущей стали назначают в пределах 15…20 м/с. Верхний предел применяют при чистовом затачивании. Для затачивания твердосплавных резцов скорость резания устанавливают в пределах 10…15 м/с. Подача резца на круг рекомендуется в пределах 0,005...0,050 мм/дв.ход. Низшие пределы применяются при чистовом затачивании. Подача на глубину для чашечного круга должна быть в пределах 0,02…0,03 мм. При затачивании быстрорежущих и твердосплавных резцов рекомендуется применять СОЖ. СОЖ подается (поливом) в зону контакта шлифовального крута с загачиваемым резцом, при этом расход жидкости должен составлять 5…10 л/мин. Чем плотнее структура круга и чем выше его твердость, тем обильнее должно быть охлаждение. Применение СОЖ в процессе затачивания улучшает качество загачиваемой поверхности, уменьшает износ шлифовального круга, повышаетпроизводительность и улучшает условиятруда заточника. При невозможности обеспечить обильную подачу СОЖ,затачивание резцовпроизводят всухую. Резцы, оснащенные твердым сплавом, после затачивания доводятся на чугунном притире из серого чугуна с применением пасты карбида бора, состоящей из 60…70% абразива (зернистостью 10…100 мкм) и 30…40% парафина.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|

-это угол между передней поверхностью и плоскостью, перпендикулярной к плоскости резания, проведенной через главную режущую кромку.

-это угол между передней поверхностью и плоскостью, перпендикулярной к плоскости резания, проведенной через главную режущую кромку. -это угол между главной задней поверхностью и плоскостью резания.

-это угол между главной задней поверхностью и плоскостью резания. -это угол между передней и главной задней поверхностями резца.

-это угол между передней и главной задней поверхностями резца. - это угол между передней поверхностью и плоскостью резания.

- это угол между передней поверхностью и плоскостью резания.

.

. - это угол между проекцией главной режущей кромки на основную плоскость и направлением продольной подачи.

- это угол между проекцией главной режущей кромки на основную плоскость и направлением продольной подачи.

-это угол между проекциями главной и вспомогательной режущих кромок на основную плоскость.

-это угол между проекциями главной и вспомогательной режущих кромок на основную плоскость. -это угол между передней поверхностью и плоскостью, перпендикулярной к плоскости резания, проведенной через вспомогательную режущую кромку.

-это угол между передней поверхностью и плоскостью, перпендикулярной к плоскости резания, проведенной через вспомогательную режущую кромку. - это угол между вспомогательной задней поверхностью и плоскостью, проходящей через вспомогательную кромку перпендикулярно к основной плоскости. Вспомогательные углы

- это угол между вспомогательной задней поверхностью и плоскостью, проходящей через вспомогательную кромку перпендикулярно к основной плоскости. Вспомогательные углы  передней поверхности и

передней поверхности и  задних главной и вспомогательной поверхностей рассматриваются всекущих плоскостях, параллельных оси резца и перпендикулярных к основной плоскости (сечение Y-Y, рис.4).

задних главной и вспомогательной поверхностей рассматриваются всекущих плоскостях, параллельных оси резца и перпендикулярных к основной плоскости (сечение Y-Y, рис.4).

передней поверхности,

передней поверхности,  и

и  задних главной и вспомогательной поверхностей, находятся в секущей плоскости; перпендикулярной оси резца (сечение Х-Х).

задних главной и вспомогательной поверхностей, находятся в секущей плоскости; перпендикулярной оси резца (сечение Х-Х). (рис. 5). Этот угол заключен между главной режущей кромкой и плоскостью, проведенной через вершину резца параллельно основной плоскости.

(рис. 5). Этот угол заключен между главной режущей кромкой и плоскостью, проведенной через вершину резца параллельно основной плоскости. ), когда вершина резца является наинизшей точкой главной режущей кромки, отрицательный (

), когда вершина резца является наинизшей точкой главной режущей кромки, отрицательный (  ) при наивысшем положении вершины и угол

) при наивысшем положении вершины и угол  при главной режущей кромке, параллельной основной плоскости.

при главной режущей кромке, параллельной основной плоскости. , которые определяют по формулам, приведенным в табл. 2 и 3.

, которые определяют по формулам, приведенным в табл. 2 и 3.

(произвольно)

(произвольно)

.

.