|

|

Способы разработки грунтовМАШИНЫ ДЛЯ ЗЕМЛЯНЫХ РАБОТ Виды земляных сооружений Земляными сооружениями называют устройства в грунте, полученные в результате его удаления за пределы сооружения, или из грунта, внесенного в сооружение извне. Первые называют выемками, а вторые - насыпями. В зависимости от формы и размеров выемок различают котлованы, траншеи, канавы, кюветы, каналы, ямы, скважины и шпуры. Котлованы и ямы имеют соизмеримые размеры во всех трех направлениях, при этом глубина котлована обычно меньше, а ямы - больше двух других размеров. Кроме того, ямы имеют небольшой объем. Длины траншей, канав, кюветов и каналов существенно превышают размеры их поперечных сечений. Скважины - это закрытые выемки, один размер которых (глубина или длина в зависимости от ориентации выемки относительно открытой поверхности грунта) существенно превышает размеры их поперечных сечений. Скважины диаметром до 75 мм включительно называют шпурами. Скважины могут быть вертикальными, горизонтальными и наклонными. При устройстве выемок вынутый из них грунт удаляют за пределы рабочей площадки или укладывают рядом в кавальеры для его последующего использования при обратной засыпке. При сооружении насыпей грунт доставляют извне или из боковых резервов. Различают временные земляные сооружения (траншеи для укладки в них подземных коммуникаций и т. п.) и земляные сооружения длительного пользования (придорожные кюветы, дорожные насыпи, дамбы, плотины и т. п.). Временные земляные сооружения отрывают на время строительства, например, на время укладки трубопровода и монтажа трубопроводной арматуры, после чего исходную земляную поверхность восстанавливают. В зависимости от вида и состояния грунта, погодных условий, а также продолжительности существования временных земляных сооружений, во избежание обрушения, их стенки укрепляют или оставляют без крепления. Боковые откосы земляных сооружений длительного пользования обычно укрепляют дерном, деревянными рейками и т. п. Чаще насыпи отсыпают с послойным уплотнением грунта. К земляным сооружениям относятся также спланированные полосы и площадки, которые могут быть как временными, так и сооружениями длительного пользования. В зависимости от проектного уровня по отношению к исходному рельефу, необходимости замены естественного грунта доставленным извне эти земляные сооружения могут выполняться по схеме образования выемок или насыпей, а также комбинированным способом: удалением грунта из возвышенностей и засыпкой им впадин. Если при образовании выемок выполняются работы только по отделению части грунта от массива, связанному с разрушением его связности, и его перемещением, то при сооружении насыпей, кроме перемещения грунта, обычно решается обратная задача - восстановления прежнего плотного состояния грунта. Способы разработки грунтов Наиболее энергоемкой из всех операций по устройству выемок является отделение грунта от массива (разрушение грунта), в связи с чем способы разработки грунтов определяются по способам их разрушения, характеризуемым видом энергетического воздействия. Наибольшее применение в строительстве нашло механическое разрушение грунтов сосредоточенным контактным силовым воздействием рабочего органа машины на грунт, называемым также резанием. Для реализации этого способа рабочие органы грунторазрабатывающих машин оснащают клинообразными режущими инструментами, перемещаемыми относительно грунтового массива. В зависимости от скорости и характера воздействия режущего инструмента различают статическое и динамическое разрушение грунтов. При статическом разрушении режущий инструмент движется равномерно или с незначительными ускорениями при скорости до 2...2,5 м/с. Этот способ применяется как основной при разработке грунтов экскаваторами, землеройно-транспортными машинами, рыхлителями и буровыми машинами вращательного действия. В машинах, разрабатывающих прочные скальные породы, реализуется как статический, так и динамический способы их разрушения, в частности, ударный. Известны также вибрационный и виброударный способы, которые пока еще не получили широкого промышленного применения. Энергоемкость механического разрушения песчаных и глинистых грунтов в зависимости от их крепости и конструкции режущих инструментов составляет от 0,05 до 0,5кВтч/м3. Этим способом выполняют до 85% всего объема земляных работ в строительстве. Рабочий процесс машины для механической разработки грунта может состоять только из операции разрушения грунта, как, например, у рыхлителя при разрушении прочных грунтов, или включать эту операцию как составную часть рабочего процесса. В последнем случае одновременно с отделением от массива грунт захватывается ковшовым рабочим органом или накапливается перед ним - при отвальном рабочем органе, например, при разработке бульдозером, автогрейдером. Перемещение грунта ковшовым или отвальным рабочим органом также является составной частью рабочего цикла машины, а отсыпка грунта, выполняемая в конце этой операции, заключается в целенаправленной его выгрузке из рабочего органа. Для увеличения дальности перемещения грунта некоторые машины оборудуют специальными транспортирующими устройствами, например, экскаваторы непрерывного действия. С той же целью такие машины как скреперы после отделения грунта от массива и заполнения им ковша перевозят грунт к месту отсыпки на значительные расстояния собственным ходом. При экскаваторной разработке для перевозки грунта используют специальные транспортные машины - землевозы, а также автосамосвалы, железнодорожные платформы или баржи. Для интенсификации процесса разрушения грунта используют комбинированные способы, например, газомеханический, обеспечиваемый импульсной подачей газов под давлением в отверстия на землеройном рабочем органе. Выходящие через отверстия газы разрыхляют грунт, уменьшая этим сопротивление перемещению рабочего органа. Сопротивляемость разрушению водонасыщенных мерзлых грунтов может быть понижена путем ввода в них химических реагентов с пониженной температурой замерзания (хлористого натрия, хлористого калия и др.). При устройстве гидротехнических земляных сооружений (плотин, дамб), а также в некоторых других случаях на водоемах или вблизи их широко применяют гидравлическое разрушение грунтов струей воды с использованием гидромониторов и землесосных снарядов. Таким же способом добывают песок, гравий или песчано-гравийную смесь для последующего использования как строительного материала. Энергоемкость процесса достигает 4кВт ч/м3, а расход воды - до 50...60 м3 на 1 м3 разработанного грунта. Тем же способом разрабатывают грунты на дне водоемов. Малосвязные грунты при этом разрабатывают всасыванием без предварительного рыхления, а прочные грунты предварительно разрыхляют фрезами. Способ разработки грунтов с использованием напора струи воды и землесосных снарядов, которым разрабатывают около 12% общего объема грунтов в строительстве, называют гидромеханическим. Крепкие скальные породы и мерзлые грунты обычно разрушают взрывом под давлением газов, образующихся при воспламенении взрывчатых веществ, которые закладывают в специально пробуренные скважины (шпуры), в прорезные узкие щели или в траншеи. Для бурения шпуров применяют машины механического бурения, а также термо- и термопневмобуры. Щели и траншеи обычно разрабатывают механическим способом. В термобуре реализуется термомеханический способ разрушения грунта: его прогрев высокотемпературной (до 1800...2000°С) газовой струей с последующим разрушением термоослабленного слоя грунта режущим инструментом. При термопневматическом бурении грунт разрушается и выносится из скважины высокотемпературной газовой струей со скоростью до 1400м/с. Разработка грунтов взрывом наиболее энергоемкая, а следовательно, наиболее дорогая из всех рассмотренных выше способов. Для дробления валунов и негабаритных камней, образующихся в результате разрушения грунтов взрывом, применяют установки, реализующие электрогидравлический способ разрушения грунтов, использующий ударную волну, которая образуется в искровом разряде в жидкости. При этом полученная в разрядном канале теплота нагревает и испаряет близлежащие слои жидкости, образуя парогазовую полость с высоким давлением, воздействующим на грунт. Реже применяют физические способы разрушения грунтов без комбинирования с другими способами. Они основаны на воздействии на грунт температурных изменений (прожигание прочных грунтов, оттаивание мерзлых грунтов), токов высокой частоты ультразвука, электромагнитной и инфракрасной энергии и т. п. Выбор способа разработки зависит, прежде всего, от прочности грунта, в том числе и от сезонной, связанной с его промерзанием. При правильной организации плановых (неаварийных) работ можно избежать или свести к минимуму энергетические и другие затраты, связанные с разработкой мерзлых грунтов, выполняя земляные работы преимущественно до наступления зимы. В строительной практике используют также способы предохранения подлежащих разработке в зимнее время грунтов от промерзания путем их укрытия специальными матами или подсобными материалами (опилками, выпавшим до промерзания грунта снегом, разрыхленным слоем грунта и т. п.). Так, в трубопроводном строительстве, где, во избежание обрушения, траншеи отрывают загодя с небольшим отрывом по времени перед укладкой в них труб, подлежащие зимней разработке участки отрывают до наступления морозов на неполную глубину и тут же их засыпают. Разрыхленный грунт предохраняет нижележащие слои от промерзания и позволяет повторно разрабатывать траншеи требуемой глубины также при низких температурах окружающего воздуха. Свойства грунтов Грунтами называют выветрившиеся горные породы, образующие кору земли. По происхождению, состоянию и механической прочности различают грунты скальные -сцементированные водоустойчивые породы с пределом прочности в водонасыщенном состоянии не менее 5мПа (граниты, песчаники, известняки и т. п.), полускальные - сцементированные горные породы с пределом прочности до 5мПа (мергели, окаменевшие глины, гипсоносные конгломераты и т. п.), крупнообломочные - куски скальных и полускальных пород, песчаные - состоящие из несцементированных мелких частиц, разрушенных горных пород размером 0,05...2мм, глинистые - с размером частиц менее 0,005мм. По гранулометрическому составу, оцениваемому долевым содержанием фракций по массе, различают грунты: глинистые (с размерами частиц менее 0,005мм), пылеватые (0,005...0,05мм), песчаные (0,05...2мм), гравийные (2...20мм), галечные и щебеночные (20...200мм), валуны и камни (более 200мм). Наиболее часто встречающиеся в строительной практике грунты различают по процентному содержанию в них глинистых частиц: глины - не менее 30%; суглинки - от 10 до 30%; супеси - от 3 до 10% с преобладанием песчаных частиц над пылевидными, пески - менее 3%. Ниже приводятся некоторые характеристики грунтов, влияющие на процесс их взаимодействия с землеройными и грунтоуплотняющими рабочими органами. Грунт состоит из твердых частиц, воды и газов (обычно воздуха), находящихся в его порах. Влажность грунтов, оцениваемая отношением массы воды к массе твердых частиц, составляет от 1...2% - для сухих песков до 200% и более - для текучих глин и илов. В некоторых случаях, например, при оценке степени принудительного уплотнения грунтов, пользуются так называемой оптимальной влажностью, которая изменяется от 8...14% для мелких и пылеватых песков до 20...30% для жирных глин. При разработке грунты увеличиваются в объеме за счет образования пустот между кусками. Степень такого увеличения объема оценивают коэффициентом разрыхления, равным отношению объема определенной массы грунта после разработки к ее объему до разработки (табл.1). Значения коэффициента разрыхления колеблются от 1,08...1,15 для песков до 1,45...1,6 для мерзлых грунтов и скальных пород. После укладки грунта в отвалы и естественного или принудительного уплотнения степень их разрыхления уменьшается. Ее оценивают коэффициентом остаточного разрыхления (от 1,02...1,05 для песков и суглинков до 1,2...1,3 для скальных пород). Уплотняемость грунтов характеризуется увеличением их плотности вследствие вытеснения из пор воды и воздуха и компактной укладки твердых частиц. После снятия внешней нагрузки сжатый в порах воздух расширяется, вызывая обратимую деформацию грунта. При повторных нагружениях из пор удаляется все больше воздуха, вследствие чего обратимые деформации уменьшаются.

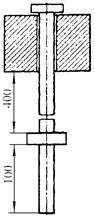

Степень уплотнения грунта характеризуется остаточной деформацией, основная доля которой приходится на первые циклы нагружения. Ее оценивают коэффициентам уплотнения, равным отношению фактической плотности к ее максимальному стандартному значению, соответствующему оптимальной влажности. При уплотнении грунтов требуемый коэффициент уплотнения назначают в зависимости от ответственности земляного сооружения из пределов от 0,9 до 1. Прочность и деформируемость грунтов определяется, в основном, свойствами слагающих их частиц и связей между ними. Прочность частиц обусловлена внутримолекулярными силами, а прочность связей - их сцеплением. При разработке грунтов эти связи разрушаются, а при уплотнении восстанавливаются. При взаимном перемещении частиц грунта между собой возникают силы внутреннего трения, а при перемещении грунта относительно рабочих органов - силы внешнего трения. Согласно закону Кулона эти силы пропорциональны нормальной нагрузке с коэффициентами пропорциональности, называемыми коэффициентами внутреннего и внешнего трения соответственно. Для большинства глинистых и песчаных грунтов первый составляет от 0,18 до 0,7, а второй - от 0,15 до 0,55. При взаимном перемещении грунта и землеройного рабочего органа происходит царапанье твердыми грунтовыми частицами рабочих поверхностей режущего инструмента и других элементов рабочего органа и, как следствие, изменение его формы и размеров, называемое изнашиванием. Разработка грунтов изношенным режущим инструментом требует больше затрат энергии. Способность грунтов изнашивать рабочие органы землеройных машин называют абразивностью. Бόльшей абразивностью обладают более твердые грунты (песчаные и супесчаные) с частицами, закрепленными (сцементированными) в грунтовом, например, замерзшем массиве. Абразивная изнашивающая способность мерзлых грунтов в зависимости от их температуры, влажности и гранулометрического состава может быть в десятки раз выше, чем у тех же грунтов не мерзлого состояния. Грунты, содержащие глинистые частицы, способны прилипать к рабочим поверхностям рабочих органов, например, ковшовым, уменьшая тем самым их рабочий объем и создавая повышенные сопротивления перемещению отделенного от массива грунта внутрь ковша, вследствие чего увеличиваются затраты энергии на разработку грунта и снижается производительность землеройной машины. Это свойство грунтов, называемое липкостью, усиливается при отрицательных температурах. Силы сцепления примерзшего к рабочим органам грунта в десятки и сотни раз больше, чем грунта не мерзлого состоянии. Для удаления прилипшего к рабочим органам грунта приходится делать вынужденные простои машины, а в ряде случаев, например, для очистки от примерзшего грунта, принимать специальные меры, в основном, механического воздействия. Грунты, разрабатываемые машинами, классифицируют по трудности разработки по 8 категориям (табл.1). В основу этой классификации, предложенной проф. А.Н.Зелениным, положена плотность в физическом измерении [кг/м3] и по показаниям плотномера конструкции ДорНИИ (рис.103). Плотномер

представляет собой металлический стержень круглого поперечного сечения площадью 1см2 с двумя шайбами-упорами, между которыми свободно перемещается груз массой 2,5кг. Полный ход груза составляет 0,4м. Длина нижнего свободного конца стержня - 0,1м. Для измерения плотности прибор нижним концом устанавливают на грунт, поднимают груз до упора в верхнюю шайбу и отпускают его. При падении груз ударяет о нижнюю шайбу, совершая работу в 1Дж и заставляя внедряться в грунт нижний конец стержня. Плотность грунта оценивают числом ударов, соответствующим внедрению в грунт стержня до упора в нижнюю шайбу. Согласно классификации проф. А.Н.Зеленина грунты распределены по категориям следующим образом: I категория - песок, супесь, мягкий суглинок средней крепости влажный и разрыхленный без включений; II категория - суглинок без включений, мелкий и средний гравий, мягкая влажная или разрыхленная глина; III категория - крепкий суглинок, глина средней крепости влажная или разрыхленная, аргиллиты и алевролиты; IV категория - крепкий суглинок, крепкая и очень крепкая влажная глина, сланцы, конгломераты; V категория - сланцы, конгломераты, отвердевшие глина и лесс, очень крепкие мел, гипс, песчаники, мягкие известняки, скальные и мерзлые породы; VI категория - ракушечники и конгломераты, крепкие сланцы, известняки, песчаники средней крепости, мел, гипс, очень крепкие опоки и мергель; VII категория - известняки, мерзлый грунт средней крепости; VIII категория - скальные и мерзлые породы, очень хорошо взорванные (куски не более 1/3 ширины ковша).

Рабочие органы землеройных машин и их взаимодействие с грунтом Рабочие органы, с помощью которых грунт отделяют от массива (экскаваторные ковши, бульдозерные отвалы, зубья рыхлителей) (рис.104) называют землеройными. В конструкциях землеройных и землеройно-транспортных машин, рабочий процесс которых состоит из последовательно выполняемых

операций отделения грунта от массива, его перемещения и отсыпки, землеройные рабочие органы совмещают с транспортирующими - ковшами (экскаваторы, скреперы) или отвалами (бульдозеры, автогрейдеры). Первые называют ковшовыми, а вторые - отвальными. Зубья рыхлителей (рис.104,а) отделяют грунт от массива без совмещения с другими операциями. Ковшовый рабочий орган представляет собой емкость с режущей кромкой, оснащенной зубьями (рис.104,б - г, е) или без них (рис.104,д, ж, з). Ковши с режущими кромками без зубьев чаще применяют для разработки малосвязных песков и супесей, а ковши с зубьями - в основном для разработки суглинков, глин и прочных грунтов. При разработке грунта ковш перемещается относительно грунтового массива так, что его режущая кромка или зубья внедряются в грунт, отделяя его от массива. Разрыхленный вследствие этой операции грунт поступает в ковш для последующего перемещения в нем к месту разгрузки. Отвальные рабочие органы (рис.104,и) оснащают в нижней части ножами, в этом случае их еще называют ножевыми. Для разрушения более прочных грунтов на ножи дополнительно устанавливают зубья. Рабочий процесс отвального рабочего органа отличается от описанного выше способом перемещения грунта к месту укладки - волоком по ненарушенному грунту перед отвалом. Режущая часть землеройного рабочего органа имеет форму заостренного клина (рис.105), ограниченного передней 1 и задней 2 гранями, линию пересечения которых называют режущей кромкой. Угол δ, образованный с направлением движения режущего клина его передней гранью, называют углом резания, а угол Θ, образованный с тем же направлением задней гранью - задним углом. Разрушающая способность режущего клина тем больше, чем больше реализуемого рабочим органом активного усилия приходится на единицу длины режущей кромки.. При одном и том же усилии узкий режущий клин эффективнее широкого. Поскольку суммарная длина режущих кромок всех зубьев, установленных на ковше или отвале, всегда меньше длины кромки того же рабочего органа без зубьев, то рабочий орган с зубьями обладает большей разрушающей способностью по сравнению с рабочим органом без зубьев. Чем меньше на рабочем органе зубьев, тем больше его разрушающая способность. При взаимодействии с грунтом, обладающим абразивными свойствами, режущий клин затупляется, его режущая кромка становится все менее выраженной, а энергоемкость разработки им грунта возрастает. Для повышения износостойкости режущих инструментов землеройных рабочих органов переднюю грань

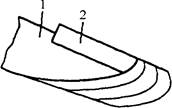

упрочняют твердым сплавом в виде наплавок износостойкими электродами или напаек из металлокерамических твердосплавных пластин (рис.106). Последние более эффективны по сравнению с наплавками. Они обладают высокой твердостью, соизмеримой с твердостью оксидов кремния, содержащихся в песчаных грунтах, но подвержены хрупкому разрушению при встрече с валунами.. Упрочненный по передней грани режущий инструмент обладает эффектом самозатачивания, который проявляется в том, что державка 1, имеющая более низкую твердость по сравнению с упрочняющим слоем (пластинкой) 2, изнашивается быстрее последнего (формы износа показаны на рис.106 тонкими линиями), так что режущий инструмент во все время работы остается практически острым с затуплением лишь по толщине упрочняющего слоя. Такой режущий инструмент обеспечивает менее энергоемкую разработку грунта, чем неупрочненный. Реализуемые режущим клином усилия на отделение грунта от массива (усилия резания} почти стабильны при разработке пластичных глинистых грунтов(рис.107,а). Во всех других случаях усилия резания изменяются от минимальных значений до максимальных с определенным периодом, подобно показанному на рис.107,б.

Амплитуда этих колебаний возрастает по мере увеличения прочности и хрупкости грунтов. Процессу резания сопутствует перемещение грунта перед рабочим органом, внутри его (при ковшовом рабочем органе) или по нему (при отвальном органе). Совокупность этих перемещений вместе с резанием называют копанием. Сопротивление грунта резанию зависит только от вида грунта и параметров режущего инструмента, в то время как сопротивление копанию, кроме того, зависит от способа разработки (типа землеройной машины), что отражено в таблице 1.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|

Рис.103. Плотномер ДорНИИ

Рис.103. Плотномер ДорНИИ

Рис.104. Рабочие органы машин для разработки грунтов

Рис.104. Рабочие органы машин для разработки грунтов

Рис.105. Параметры режущего клина

Рис.105. Параметры режущего клина

Рис.106. Схема самозатачивания землеройного режущего инструмента, упрочненного по передней грани

Рис.106. Схема самозатачивания землеройного режущего инструмента, упрочненного по передней грани

Рис.107. Типовые графики внешней нагрузки

Рис.107. Типовые графики внешней нагрузки