|

|

Лекция 7. Технология сварочного производства7.1 Общие сведения Сварка металлов процесс получения неразъемных соединений металлических изделий, осуществляемый за счет использования межмолекулярных и межатомных сил сцепления. Для проведения этих сил в действие необходимо сблизить атомы соединяемых металлов на расстоянии порядка (2-4) 10-8 см, т.е. примерно равные параметрам кристаллических решеток этих металлов. Процессу сближения атомов и молекул способствует нагрев свариваемых поверхностей до расплавленного или пластического состояния и приложения механического усилия. Сварка широко применяется для соединения однородных и разнородных металлов и их сплавов, металлов с некоторыми неметаллическими материалами (керамикой, графитом, стеклом и др.), а также при изготовлении изделий из пластмасс, некоторых горных пород, смол и пр. Современные ТМ сварки классифицируются по двум признакам: I. По состоянию металла в процессе сварки: 1)Сварка плавлением; 2) Сварка давлением; П.По виду энергии, используемой для нагрева свариваемых частей: 1) Электрическая: а) дуговая; б) контактная; в) электрошлаковая; г) индукционная; д) плазменная; 2)Химическая б) термитная; 3) Механическое: а) горновая (кузнечная); б) холодная давлением; в) трением; г) взрывом; д) ультразвуком; 4)Лучевая: а) электронно-лучевая; б) лазерным лучом; в) гелиосварка (сварка солнечными лучами). Наибольшее распространение в практике машиностроения и самолетостроения получили следующие ТМ сварки: - электрическая; - контактная; - газовая. 7.2 Свариваемость металла и технологичность конструкции Свариваемость металла совокупность технологических свойств металла, определяющих его способность обеспечить при принятом ТП экономичное и надежное в эксплуатации сварное соединение. Соединение считается высококачественным или равнопрочным, если его механические свойства близки к механическим свойствам основного металла и в нем отсутствуют поры, шлаковые включения и раковины. Кроме того, в некоторых случаях соединение должно иметь химические и физические свойства такие же, как у основного металла. Свариваемость это сложная характеристика, зависящая не только от свойств свариваемого металла, но и от ТП, режима сварки и свойств применяемого материала. Сварная конструкция считается технологичной, если для её изготовления могут быть Технологичность можно обеспечить применением комплекса ТО, правильным выбором материала и формы свариваемых заготовок, дающих возможность применять высокопроизводительные методы сварки, а также назначать рациональные режимы проведения процесса, исключая последующие дорогостоящие и трудоемкие операции. Технология сварки предусматривает необходимость увязки стыковочных сопряжений по размерам и толщине. Основными типами сварных соединений являются: 1. Стыковое, С; 2. Нахлесточное, Н; 3. Тавровое, Т; 4. Угловое, У. При сварке заготовок больших толщин необходимо обрабатывать соединяемые кромки для получения провара по всему сечению. Для чего подбирается рациональная форма кромок под сварку: 1) V- образная для s=4-16 мм; 2) U- образная для s=10-25 мм; 3) Х- образная для s=20-60 мм; 4) X - образная двухсторонняя для s>30 мм. Техника выполнения сварных швов зависит в большей степени от их положения в пространстве и вида сварного соединения. По положению в пространстве швы подразделяются: -нижние, наиболее удобные для сварки; -вертикальные; -горизонтальные; -потолочные, наиболее трудные для сварки. 7.3 Электрическая дуговая сварка В зависимости от способа включения в сварочную цепь основного и присадочного металла и характера воздействия на них сварочной дуги различаются следующие основные виды электрической дуговой сварки (ЭДС): 1) Неплавящимся угольным электродом (способ Бенардоса); 2) Плавящимся металлическим электродом (способ Славянова); 3) Плавящимся металлическим электродом с использованием трехфазной дуги. Способ сварки Славянова по объему промышленного применения является одним из главных в настоящее время. Сварка трехфазной дугой по производительности в 2-3 раза превышает сварку по способу Славянова. Этот метод преимущественно используется при автоматической сварке металла большой толщины. Сварочная дуга представляет собой мощный электрический разряд в газах, сопровождаемый выделением значительного количества тепла и света. С физической точки зрения - это сложный ионный и электронный процесс переноса электрических зарядов через ионизированный воздушный промежуток. Ионизация газового промежутка при дуговой сварке в основном обусловлена электронной эмиссий с горячего катода. Для разогрева катода между ним и анодом, подключенным к источнику сварочного тока, производится кратковременным коротким замыканием. К основным параметрам характеризующим свойства дуги, относятся: - напряжение, Uд; - длина дуги, lд. - катодная; - анодная; Почти все пространство занимает столб дуги, в котором происходят процессы ионизации и перемещения заряженных частиц к катоду и аноду. Температура столба дуги достигает 6000-7000"C. Он окружен ореолом, который представляет собой раскаленную смесь паров электродного и свариваемого металлов и продуктов реакции этих паров с окружающей газовой средой. Для ЭДС применяется как постоянный, так и переменный ток. Источниками постоянного тока являются сварочные генераторы постоянного тока и сварочные выпрямители - селеновые, германиевые и кремниевые. При сварке переменным током используются преимущественно сварочные трансформаторы, которые применяются значительно чаще, чем источники постоянного тока. В зависимости от назначения и технологии выполнения, а также от уровня механизации и автоматизации ЭДС можно классифицировать следующим образом: 1) Ручная дуговая сварка; 2) Автоматическая и полуавтоматическая дуговая сварка; 3) Электрошлаковая сварка; 4) Дуговая сварка в защитных газах: а) аргонодуговая; б) в углекислом газе. Ручная дуговая сварка выполняется штучными электродами, которые сварщик подает к свариваемому изделию и перемещает в нужном направлении. При сварке по методу Бенардоса применяются угольные и графитовые электроды s=6-30мми 1 =200-300мм. Для сварки по методу Славянова используются металлические электроды s==1,6-12мм и 1=150-450мм Сварку в инертных газах осуществляют вольфрамовыми электродами s==1-6мм. Основными параметрами режима ручной дуговой сварки являются: - диаметр электрода, d; - сила сварочного тока, 1св. Диаметр электрода выбирается в зависимости от толщины свариваемого металла, слоя (первого и последующих) шва и положения швов в пространстве. Сила сварочного тока в основном зависит от диаметра электрода. При автоматической дуговой сварке все основные операции процесса механизированы, а именно: - зажигание дуги; - подача сварочной проволоки к изделию, - поддержание постоянной длины дуги; - перемещение дуги по направлению сварки. При электрошлаковой сварке основной и присадочный металлы расплавляются теплом, выделяющимся при прохождении электрического тока через расплавленный шлак. Дуговая сварка в защитных газах применяется для защиты расплавленного металла от вредного действия кислорода и азота воздуха в зону дуги, горящей между свариваемым изделием и плавящимся или неплавящимся электродом, когда через сопло горелки непрерывно подается струя защитного газа, оттесняющего воздух от места сварки. Иногда сварка выполняется в герметичных камерах, заполненных защитным (инертным) газом. В качестве защитных газов используется одноатомные или инертные, газы аргон и гелий, которые не взаимодействуют с расплавленным металлом, и активные газы: углекислый газ, водород, азот, пары воды, а также их смеси: аргон с кислородом, аргон с азотом или с углекислым газом, углекислый газ с кислородом и др., взаимодействующие в некоторой степени с расплавленным металлом. Наибольшее применение на практике получили аргон и углекислый газ. 7.4 Электрическая контактная сварка Электрическая контактная сварка (ЭКС) или сварка сопротивлением основана на разогреве свариваемых изделий джоулевым теплом и механическом сжатии разогретых изделий. Сила сварочного тока при ЭКС достигает десятков и сотен тысяч ампер. Такие токи получают в понижающих однофазных сварочных трансформаторах, имеющих на вторичной обмотке чаще всего один виток. Для регулирования сварочного тока первичную обмотку трансформатора делят на несколько секций, от которых к переключателю ступеней регулирования сделано от 4до 16 отводов. Величина вторичного напряжения составляет 1-12 В. Увеличивая или уменьшая количество витков первичной обмотки, включенных в сеть, изменяют вторичное напряжение, а вместе с ним и сварочный ток. Чем меньше включено в сеть витков первичной обмотки, тем больше вторичное напряжение, первичный и вторичный (сварочный) токи. Сопротивление места сварки зависит от чистоты и состояния поверхности свариваемого материала, сопротивления самого материала, величины давления, прикладываемого к свариваемым изделиям, и от других факторов. Наибольшее сопротивление имеет место контакта свариваемых изделий, где и выделяется наибольшее количество тепла. Время сварки в зависимости от толщины и рода свариваемого материала, изменяется от сотых и тысячных долей секунды до нескольких минут. Когда детали нагреваются до пластического состояния или до оплавления, к ним прикладывается усилие осадки и детали свариваются. Основными способами ЭКС являются: I. Стыковая: 1)Сварка методом сопротивления; 2) Сварка методом оплавления; II. Точечная: 1)Сварка между электродами с приложением усилия (основная); 2)Односторонняя точечная сварка: а) одноточечная; б) двухточечная; в) многоточечная; г) рельефная сварка; III. Шовная или роликовая: 1) Непрерывная; 2) Прерывистая; IV. Сварка аккулизлированной энергией: 1) Электростатическая или конденсаторная (основная); 2) Электромагнитная; 3) Инерционная; 4) Аккумуляторная. 7.5 Газовая сварка Для получения сварного соединения при газовой сварке (ГС) кромки основного металла и присадочный металл нагревается до расплавленного состояния пламенем горючих газов, сжигаемых в специальных сварочных горелках в смеси с кислородом. В качестве горючего газа наибольшее применения получил ацетилен, который при сгорании в кислороде дает температуру пламени, достаточную для сварки сталей и большинства других металлов и их сплавов. Для сварки металлов (свинца, алюминия и пр.), температуры плавления которых ниже температуры плавления стали могут быть использованы и иные газы (водород, природный газ и др.), дающие более низкую температуру пламени. Наиболее часто ГС применяют при изготовлении листовых и трубчатых конструкций из малоуглеродистых и низкоуглеродистых сталей толщиной до 3-5мм, при исправлении дефектов в отливках из серого чугуна и бронзы, а также при производстве изделий из цветных металлов и их сплавов. Различаются следующие способы ГС: 1) Левый для S 2) Правый для S> 5 мм; 3) Газопрессовая сварка. В зависимости от соотношения кислорода и ацетилена, поступающих на горелки, различаются три основных вида ацетиленокислородиого пламени: 1) Нормальное, или восстановительное; 2) С избытком кислорода, или окислительное; 3) С избытком ацетилена, или науглероживающее. 1) Ярко очерченное ядро, с температурой 2) Сварочная, Т = 3050-3150°С; 3) Факел, с температурой Т = 1200°С.

7.6 Термитная сварка Термитами называются порошкообразные горючие смеси, состоящие из металлов (алюминия, магния или кремния ) и оксидов металлов (железа, марганца, никеля, меди и др.). При сгорании таких смесей выделяется значительное количество тепла и развивается высокая температура. Наиболее распространенными термитами являются: - алюминиевый, температура реакции - магниевый, температура реакции 1) Плавлением; 2) Давлением; 3) Комбинированный метод. Термитная сварка (ТС) плавлением применяется при ремонте поломанных литых деталей, наварка отломанных зубьев зубчатых колес и пр. ТС давлением используется для сварки с разогревом деталей до пластического Комбинированный способ ТС в настоящее время в основном применяется только при сварке трамвайных рельсов. ТС магниевым термитом применяется для сварки стальных телеграфных и телефонных проводов воздушных линий связи. 7.7 Пайка металлов При пайке металлов до плавления доводят только легкоплавкий присадочный металл - припой. Соединение обеспечивается за счет диффузии расплавленного припоя, проникающего в нагретые до температуры его плавления поверхностные слои основного металла. В зависимости от температуры плавления припоя различаются следующие ТМ пайки: 1) Пайка мягкими припоями Тпл 2)Пайка твердыми припоями Тпл= 500- 1083 С Хорошо поддаются пайке все углеродистые и легированные стали, в том числе нержавеющие и инструментальные, твердые сплавы, серые и ковкие чугуны, большинство цветных металлов и их сплавов. К мягким припоям относятся оловянно свинцовые припои марок ПОС -90 и ПОС- 30. Температура плавления их составляет Тпл-180-260"С. Мягкие припои обеспечивают прочность Pп= 50-70МПа. Для защиты нагретого основного металла и расплавленного припоя от окисления, а также для растворения образующихся оксидов и растекания жидкого припоя по поверхности места спая применяются следующие флюсы: канифоль, хлористый цинк или смесь хлористого цинка с хлористым аммонием др. Мягкие припои выпускаются в виде прутков, проволоки, порошка или пасты, состоящей из порошка припоя и флюса. К твердым припоям относятся чистая медь и сплавы меди с цинком и серебром. Наиболее часто применяются медно - цинковые припои марок ПМЦ -42, ПМЦ-47 и ПМЦ-52. Их температура плавления соответственно равна: T1=840°C, T2=860°C и Т3=885°С. Для пайки изделий особенно ответственного назначения часто применяются медно -серебряные припои: ПСр-25, ПСр-45 с температурой плавления Тпл= 780-8300С. При пайке твердыми припоями предел прочности достигаетРп =400-500МПа. В качестве флюсов используется: бура, борная кислота или их смеси, хлористый цинк и пр. 7.8 Новые способы сварки I. Индукционная сварка, П.Диффузионная сварка в вакууме; III. Сварка ультразвуком; IV. Сварка электронным лучом в вакууме; VI. Сварка трением; VII Сварка лазерным лучом; VIII. Плазменно-дуговая сварка; IX. Сварка взрывом и др. 7.9 Технология сварки Стали с содержанием углерода до 0,25% относятся к низкоуглеродистым. Они хорошо свариваются всеми способами. Стали, содержащие углерода 0,26-0,45%, относятся к среднеуглеродистым. В большинстве случаев их сваривают с предварительным подогревом, а иногда с последующей термической обработкой - нормализацией или отжигом стали, которые содержат углерода 0,46-0,75%, относятся к высокоуглеродистым . Они плохо свариваются, поэтому их не применяют для изготовления сварных конструкций. Чугун сваривают при получении брака чугунных отливок, при ремонтных работах, 1) Горячая сварка; 2) Полугорячая; 3) Холодная. Основным факторами, затрудняющими сварку алюминия, являются: -низкая температура плавления, Тпл= 6580С; -большая теплопроводность, приблизительно в три раза выше теплопроводности стали; -образование тугоплавких оксидов алюминия Al2О3, имеющих температуру плавления, Тпл =2050°С и плотность, -плохое удаление со шва оксидов ввиду их слабого реагирования как с кислыми, так и с основными флюсами. Наиболее часто используется ГС алюминия ацетиленокислородным пламенем. В последние годы широкое применение получила автоматическая дуговая сварка металлическими электродами под флюсом и в среде аргона. При всех способах сварки, за исключением аргонно-дуговой, применяются флюсы или электродные покрытия, в состав которых входят фтористые и хлористые соединения лития, калия, натрия и других элементов. Под действием Al2О3 переходит в летучий А1Сl3, имеющий малую плотность 7.10 Наплавка твердых сплавов Наплавка нанесение слоя сплава необходимого состава и свойств на рабочую поверхность детали. Наплавка широко применяется при изготовлении новых и восстановлении изношенных поверхностей, для получения поверхностного слоя, обладающего высокой твердостью и износостойкостью, необходимой жаропрочностью и кислотостойкостью и т.п. Существуют различные ТМ наплавки, но наиболее распространенными являются следующие: 1) Ручная дуговая; 2) Автоматическая и полуавтоматическая дуговая; 3) Газовым пламенем; 4) Вибродуговая; 5) Токами высокой частоты; 6) Электрошлаковая; 7) Наплавка шлаковой дугой и др. Ручная дуговая наплавка наиболее универсальна и широко применимая при наплавке штампов, режущего инструмента, рельсовых концов и крестовин, зубьев щек камнедробилок и экскаваторов, бил размольных мельниц и т.п. Для этого чаще всего используются металлические электроды. Для получения наплавленного металла необходимого состава и свойств в шихту электродных покрытий вводятся различные легирующие элементы в виде феррохрома, ферромарганца, ферросилиция, ферромолибдена, графита и другие, которые позволяют получать наплавленный металл различной твердости, HRC 25-65 и высокой износостойкостью. Ручную наплавку можно вести и угольным электродом по способу Бенардоса при этом используются порошкообразные смеси: -сталинит (8%С; 13%Мп 3,0%Si; 18%Сг и др); - ВОКАР (9.5%С; 85%W и др.); - ВИСХОМ-9 (6%С; 5%Мп; 5%Сг; остальное чугунная стружка). 7.11 Резка металлов Существуют следующие ТМ резки металлов: I.Газокислородная резка; П. Дуговая резка: 1)Резка угольными и металлическими электродами; 2)Воздушно дуговая резка; 3)Кислородно-дуговая резка; 4)Резка плазменной дугой. Наиболее распространенной па практике является газо-кислородная резка (ГКР). Она основана на способности металла, нагретого газо-кислородным пламенем до температуры воспламенения, сгорать в струе чистого, так называемого, режущего кислорода. ГКР происходит следующим образом. После того, как разрезаемый металл нагреется подогревательным пламенем до температуры воспламенения (на что затрачивается в зависимости от толщины материала (время t=5-40с), подается струя кислорода и металл зажигается. При горении выделяется значительное количество тепла, которое распространяется вглубь металла и подогревает нижележащие слои до воспламенения. Жидкие оксиды, образующиеся при сварке, выдуваются из полости реза режущим кислородом. Обычная ГКР производится ручным, полуавтоматическим и автоматическим способами. Ручными резками разрезается сталь толщиной s = 6-300 мм со скоростью V=800мм/мин. Специальными резаками разрезается более толстая сталь. ГКР в основном подвергаются только углеродистые и низколегированные стали, содержащие С<0,7%. Стали с большим содержанием углерода, а также высоколегированные стали, чугуны, цветные металлы и их сплавы режутся кислородно-флюсовой резкой. При ней в зону резки вместе с режущим кислородом подается порошкообразный флюс. Им в большинстве случаев является железный порошок, который при сгорании вызывает дополнительное выделение тепла и разжижает тугоплавкие оксиды. При ГКР используется не только ацетиле, но и другие газы: природный и нефтяной газы, водород, а также горючие жидкости керосин и бензин. Для кислородной резки необходимо, чтобы металл удовлетворял следующим основным требованиям: 1) Температура воспламенения металла должна быть ниже температуры его плавления; 2) Температура плавления оксидов металла должна быть ниже температуры плавления самого металла; 3) При горении металла должно выделяться достаточное количество тепла, 4) Теплопроводность металла не должна быть слишком высокой; 5) Оксиды металла, образующиеся при резке, должны быть достаточно жидкотекучими и легко выдуваться из полости реза.

7.12 Контроль качества сварки Дефекты сварных соединений при дуговой и газовой сварке: I. Наружные: 1)Неравномерность поперечного сечения по длине швов; 2)Незаплавленные кратеры; 3)Подрезы основного металла; 4) Наружные трещины; 5) Открытые поры и др.; П. Внутренние: 1)Непровар кромки пли несплавление отдельных слоев при многослойной сварке; 2) Внутренние поры и трещины; З) Шлаковые включения т п. Дефекты при контактной точечной и шовной сварке: I. Наружные: 1) Большие вмятины в основном металле, ослабляющие места сварки; 2) Прожоги и выплески металла; П. Внутренние: 1) Трещины; 2) Поры и др. Дефекты в сварных соединениях образуются по разным причинам. При дуговой и газовой сварках сечение швов будет неравномерным, если нарушен режим сварки. Причинами подрезов с большинстве случаев является большой ток и большая мощность сварочной горелки. Основной причинной образования пор в сварных швах является насыщенность их водородом, азотом и другими газами, проникающим в шов при сварке электродами с отсыревшими покрытиями, при наличия оксидов или других загрязнений на кромках свариваемого металла. Трещины и непровары являются наиболее опасными дефектами сварных соединений. Трещины образуются при сварке сталей с повышенным содержанием углерода или легирующих примесей, завышенном содержании серы или фосфора в металле шва и пр. Причинами непроваров может быть малая величина тока пли недостаточная мощность, низкая квалификация сварщика, неправильная технология сборки и сварки. Основными видами контроля качества сварных соединений являются: 1) Испытание сварных швов на плотность (для сосудов); 2) Механические испытания металла шва и сварных соединений (на образцах); 3) Металлографические исследования и просвечивание швов рентгеновскими и гамма-лучами; 4) Ультразвуковой и магнитный методы контроля.

7.13 Условное обозначение швов сварных и паяных соединений I.Сварные соединения: 1) Пример условного обозначения сварного шва стыкового соединения с криволинейным скосом одной кромки двухстороннего, выполненного электродуговой ручной сваркой при монтаже изделия, усиление снято с обеих сторон, катет не более 10 мм: а) лицевая сторона:

б) оборотная сторона

2) Пример условного обозначения сварного прерывистого шва узлового соединения У8 с прямолинейным скосом двух кромок двустороненнего, выполненного электродуговой сваркой, катет не более 20 мм:

II. Паяные соединения: 1) Пример условного обозначения паяного шва соединений внахлестку ПН-1, толщиной 0,05мм, шириной 10мм и длиной шва 150мм по

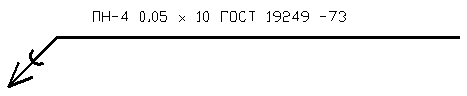

2) Пример условного обозначения паяного шва телескопического соединения ПН-4 толщиной 0,05мм, шириной 10мм, по замкнутой линии:

Лекция 8 Технология обработки заготовки и деталей резанием

8.1 Общие сведения Обработка КМ резанием – процесс отделения режущими инструментами слоя материала с заготовки для получения детали нужной формы, заданных размеров и шероховатости поверхностей. Только ОМР обеспечивает высокую (классную) точность размеров и низкую шероховатость поверхностей. ОМР определяет качество изготовляемых машин, их точность, долговечность, а также надежность и стоимость. Доля ОМР в машиностроении и самолетостроении достигает 30-50% общей трудоемкости изготовления машин. Основные типы металлических заготовок: 1) Отливки из чугуна, стали и цветных сплавов; 2) Поковки и штамповки из стали и цветных сплавов; 3) Сортовой прокат из стали и цветных сплавов. Припуск – слой металла удаляемый с заготовки при обработке. Виды движений в металлорежущих станках подразделяются следующим образом: 1) Рабочие (движения резания): а) главное: - вращательное; - прямолинейное (возвратно – поступательное); б) движение подачи: - непрерывное; - прерывистое; 2) Установочные (настроечные); 3) Вспомогательные (быстрое перемещение рабочих органов, переключение скоростей резания и подач и др.) Основными ТМ ОМР являются: I. Точение (токарные, карусельные, револьверные и расточные станки, токарные автоматы и полуавтоматы и др.): - обработка цилиндрических, конических и фасонных внешних и внутренних, а также торцовых поверхностей; - нарезание резьб; - затылование и др.; II. Сверление (сверлильные, токарные, револьверные, расточные, фрезерные и многоцелевые станки, токарные автоматы и полуавтоматы и др.): - сверление и расверливание отверстий; - высверливание отверстий и окон - зенкерование; - развертывание; - зенкование; - цекование; - нарезание резьбы и др.; III.Фрезерование (фрезерные, расточные и многоцелевые станки и др.): - фрезерование плоскостей, криволинейных поверхностей, уступов, пазов и др.; - нарезание зубьев, спиралей, шлицев и др. IV.Строгание (поперечно – строгальные, продольно – строгальные и долбежные станки): - обработка плоскостей, фасонных поверхностей, уступов, пазов и др.; - строгание зубьев и др.; V.Протягивание (горизонтально- протяжные и вертикально – протяжные станки): - протягивание классных отверстий, многогранников и пазов; - упрочнение поверхностей; VI.Шлифование (плоскошлифовальные, круглошлифовальные, внутришлифовальные, бесцентрошлифоальные, шлицешлифовальные, оптикошлифовальные, зубошлифовальные и резьбошлифовальные станки и др.): - круглое внешнее шлифование; - плоское шлифование; - внутреннее шлифование; - профильное шлифование. - зубошлифование; - резьбошлифование и др.

8.2 Классификация и нормы точности станков Металлорежущие станки в соответствии с видами обработки делятся на десять групп. Каждая группа подразделяется на десять типов, а каждый тип на десять типоразмеров: I.Группы станков определяются технологическим назначением станка: - токарные; - сверлильные и т.д.; Типы: 1) Расположением рабочих органов: - бесцентровошлифовальные; - внутришлифовальные и др.; 2) Количеством главных рабочих органов: - одношпиндельные; - многошпиндельные; 3)Степенью автоматизации: - автомат; - полуавтомат и т п.; II. По степени специализации станки подразделяются: 1) Универсальные общего назначения; 2) Специализированные; 3) Специальные; 4) Широкоуниверсальные; III. По типоразмерам станки бывают: 1) Токарные – по наибольшему размеру обрабатываемой детали над станиной; 2) Сверлильные – по наибольшему диаметру сверления в сплошном материале средней твердости; 3) Фрезерные – по размерам стола и т.д. Металлорежущие станки изготавливаются пяти классов точности: 1. Нормальной – Н; 2. Повышенной – П; 3. Высокой - В; 4. Особо высокой – А; 5. Особо точной – С. Условное обозначение модели металлорежущего станка состоит из сочетаний цифр и букв. Первая цифра обозначает группу, вторая - тип станка, последние цифры – типоразмер. Буква после первой или второй цифры указывает на различное исполнение и модернизацию основной базовой модели станка. Наличие букв в конце цифровой части обозначает модификацию базовой модели, степень точности или особенности станка. Пример прочтения условного обозначения модели металлорежущего станка 16Б16П: Токарно – винторезный станок с наибольшим диаметром обрабатываемого изделия над станиной 320 мм (высотой центров 160 мм) повышенной точности.

8.3 Теория резания Срезание слоя металла впервые было исследовано основоположником учения о резании металлов И.А. Тамме. Согласно его теории резец под действием силы вдавливается в обрабатываемый материал, сжимая расположенный перед ним слой, вследствие чего в срезаемом слое образуются значительные напряжения, вызывающие упругие и пластические деформации. В момент, когда возникающие напряжения превосходят прочность обрабатываемого материала, происходит сдвиг (скалывание) элемента стружки по плоскости, которая была названа плоскостью сдвига. С обработанной поверхностью она образует угол, называемый углом сдвига, не зависящий от геометрических параметров режущего инструмента и свойств обрабатываемого материала и равный обычно Т.е., резание – это процесс последовательного упругого и пластического деформирования срезаемого слоя металла, а затем его разрушения. Коэффициент усадки стружки позволяет приблизительно оценить степень пластического деформирования поверхностного слоя обрабатываемой детали при резании:

где

При резании металлов поверхностный слой обработанной детали пластически деформируется на глубину от нескольких сотых до целого миллиметра и более, вызывая упрочнение (наклеп). При наклепе повышается твердость и прочность поверхностного слоя, а пластичность снижается, что положительно при окончательной обработке и отрицательно при промежуточной. Кроме того, при резании пластичных материалов (сталь, латунь и др.) происходит наростообразование. Нарост– образование на передней поверхности резца у режущей кромки плотно и скопления скопление частиц металла (застой), прочно укрепляющихся на поверхности. Он периодически разрушается и образуется вновь. Наибольшее наростообразование происходит при средних скоростях резания При ОМР стружка бывает: I. Сливная – сплошная лента, завивающаяся в спираль с зазубринами (пластичные металлы: мягкая сталь, латуни, алюминий и др.); II. Стружка скалывания – состоит из отдельных связанных между собой элементов, образуется при обработке металлов средней твердости; III. Стружка надлома – состоит из отдельных несвязанных или слабо связанных между собой кусочков металла неправильной формы (хрупкие металлы: чугуны, бронзы, некоторые сплавы алюминия и др.). Эта стружка наиболее удобна для удаления из зоны резания и транспортирования. Сливная стружка является самой неудобной и опасной при работе. Чтобы изменить её вид и структуру необходимо: - придать (переточить) соответствующую геометрическую форму режущей части резца; - применять стружколомы. Резец для ОМР состоит из рабочей части (головки) и стержня (тела), предназначенного для закрепления резца в резцедержателе. На рабочей части резца, срезающей стружку, заточкой образуются следующие поверхности: 1) Передняя, по которой сходит стружка; 2) Две задние, обращенные к обрабатываемой заготовке. Режущие кромки резца – пересечение передней и задних поверхностей (главная и вспомогательная).

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|

5 мм;

5 мм; Т=1000°С;

Т=1000°С; , что значительно превышает плотность алюминия,

, что значительно превышает плотность алюминия,  ;

; , и самовозгоняющийся при температуре, Т=1830С . Присадочным металлом всех способов сварки служит проволока или стержни того же состава, что и основной металл. Также алюминий хорошо сваривается электронным лучом в вакууме, на контактных машинах, электрошлаковым способом и др.

, и самовозгоняющийся при температуре, Т=1830С . Присадочным металлом всех способов сварки служит проволока или стержни того же состава, что и основной металл. Также алюминий хорошо сваривается электронным лучом в вакууме, на контактных машинах, электрошлаковым способом и др.

.

. (18)

(18) путь резца;

путь резца; длина стружки.

длина стружки. При малых и больших скоростях наростообразование незначительное. В основном негативное влияние на шероховатость поверхности нарост оказывает при чистовой обработке. Применение СОЖ и тщательно доведенных резцов со значительными передними углами уменьшают наростообразование.

При малых и больших скоростях наростообразование незначительное. В основном негативное влияние на шероховатость поверхности нарост оказывает при чистовой обработке. Применение СОЖ и тщательно доведенных резцов со значительными передними углами уменьшают наростообразование.