|

|

Сооружения для удаления соединений азота в системах с активным илом6.3.5.1 Биологический метод удаления соединений азота основан на окислении аммонийных соединений микроорганизмами-нитрификаторами до нитратов и последующая деструкция нитратов в процессе дыхания микроорганизмов с выделением молекулярного азота. 6.3.5.2 Процесс микробиологической нитрификация проходит в две стадии. На первой стадии окисление аммония осуществляется бактериями Nitrosomonas (уравнение 6.29), далее полученный нитрит перерабатывается в нитрат бактериями Nitrobacter (уравнение 6.30).

Нитрифицирующие бактерии характеризуются низкими скоростями роста, что обусловлено низкими значениями энергетического выхода реакций окисления аммония (270 кДж /моль NH4+ - N) и нитрита (80 кДж /моль NO2- - N). В связи с чем, требуется относительно длительное время для накопления этих микроорганизмов в аэротенке, которое следует учитывать назначением возраста ила согласно ТКП 45-4.01-202. 6.3.5.3Процесс биологической денитрификации основан на деструкции ионов нитратов при дыхании микроорганизмов активного ила (биопленки), с поглощением связанных форм кислорода и выделением газообразного азота по уравнению

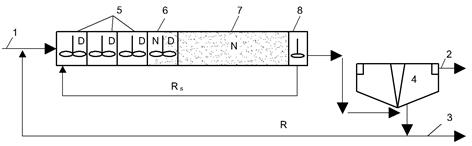

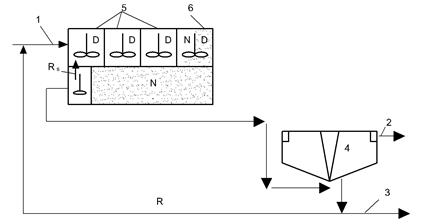

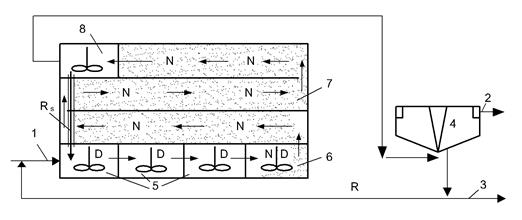

6.3.5.4Выбор технологической схемы удаления соединений азота следует производить с учетом: - требований к содержанию соединений азота, в том числе в аммонийной и нитратной форме, в очищенной воде; - требований к удалению других биогенных загрязняющих веществ; - технологии обработки осадка сточных вод; - технико-экономических требований. 6.3.5.5 Классификация схем биологической денитрификации основана на числе используемых при обработке сточных вод независимых иловых систем, с разделением иловой смеси между ступенями обработки осветлительными сооружениями. Трехиловые схемы денитрификации предполагают использование отдельных емкостных сооружений, отстойников или других сооружений для разделения иловой смеси и систем циркуляции активного ила на каждой из ступеней обработки. При этом, как правило, одна из ступеней предназначена для деструкции органических примесей, вторая для нитрификации, третья для денитрификации. Двухиловые схемы денитрификации предполагают использование отдельных емкостных сооружений, сооружений для разделения иловой смеси с системами циркуляции активного ила для денитрификации и для деструкции органических примесей и нитрификации. Одноиловые схемы денитрификации предполагают использование одного состава активного ила для деструкции органических примесей, нитрификации и денитрификации. Денитрификация при использовании одноиловой схемы может быть реализована в различных вариациях. Процессы нитрификации и денитрификации могут осуществляться одновременно в одном сооружении либо разделяться в пространстве за счет использования разных технологических емкостей или же указанные процессы должны разделяться по времени с обработкой сточной воды в одних и тех же емкостных сооружениях, но с чередованием фаз обработки по времени. 6.3.5.6 При проведении нитрификации концентрацию кислорода в аэротенке следует поддерживать не ниже 2,0 мг/дм3, рН среды в пределах 7,5-8,3, нагрузку на ил по органическим загрязнениям пределах 0,02-0,15 кгБПК5/(кг 6.3.5.7 Предварительная денитрификация.При предварительной денитрификации следует предусматривать подачу исходной сточной воды в денитрификатор. Для обеспечения подачи нитрата из нитрификатора в денитрификатор следует устраивать рециркуляцию иловой смеси в указанном направлении, а также подавать в денитрификатор возвратный активный ил. Кратность рециркуляции иловой смеси с учетом расхода возвратного активного ила следует определять в зависимости от степени удаления нитрата по ТКП 45-4.01-202. 6.3.5.8При предварительной денитрификации без применения дополнительной обработки рециркулирующей иловой смеси содержание кислорода в нитрификаторе не должно превышать 2 мг/л для снижения выноса кислорода при рециркуляции иловой смеси в денитрификатор и предотвращения ингибирования реакций удаления азота. Величину внутренней рециркуляции иловой смеси не следует увеличивать более необходимой для достижения требуемой степени денитрификации, во избежание увеличения выноса растворенного кислорода и снижения расхода электроэнергии на перекачку иловой смеси. 6.3.5.9Технологические емкости для денитрификации и нитрификации могут выполняться каскадными. При выполнении денитрификатора в виде каскада емкостей для повышения гибкости очистки один или два последних отсека по направлению движения потока очищаемой сточной воды, следует оснащать как устройствами для перемешивания так и аэрационными системами. Указанные отсеки следует использовать для увеличения объема нитрификатора, для предотвращения снижения интенсивности нитрификации при снижении температуры иловой смеси в зимний период. Число каскадов следует принимать в зависимости от неравномерности поступления сточных вод на очистные сооружения и интервала колебания соотношения концентраций азота и БПК5 в исходной сточной воде. Конфигурация технологических емкостей при предварительной денитрификации может выполняться линейной (рисунок 6.7) или П-образной (рисунок 6.8). При использовании П-образной конфигурации сооружений подача иловой смеси из нитрификатора в денитрификатор осуществляется через отверстие или патрубок в разделительной стенке между коридорами без устройства дополнительных трубопроводов для внутренней рециркуляции. При использовании коридорных конструкций сооружений биологической очистки для размещения системы предварительной денитрификации рециркуляция иловой смеси может быть организована подачей по трубопроводам соединяющем смежные коридоры либо подачей через коридор (рисунок 6.9). Для снижения содержания растворенного кислорода в циркуляционном потоке иловой смеси подаваемой в денитрификатор. В конце нитрификатора по направлению движения иловой смеси следует устраивать емкости с перемешивающими устройствами без аэрации для поглощения растворенного кислорода (рисунки 6.7, 6.8, 6.9).

1 – подача исходной сточной воды; 2 – отведение очищенной сточной воды; 3 – отведение избыточного активного ила; 4 – вторичный отстойник; 5 – денитрификаторы; 6 – комбинированная секция нитрификатор-денитрификатор; 7 – нитрификатор; 8 – секция для удаления кислорода из иловой смеси; Rs – рециркуляция иловой смеси; R – рециркуляция активного ила Рисунок 6.7 – Схема предварительной денитрификации с секционированными денитрификаторами линейной формы

1 – подача исходной сточной воды; 2 – отведение очищенной сточной воды; 3 – отведение избыточного активного ила; 4 – вторичный отстойник; 5 – денитрификаторы; 6 – комбинированная секция нитрификатор-денитрификатор; 7 – нитрификатор; 8 – секция для удаления кислорода из иловой смеси; Rs – рециркуляция иловой смеси; R – рециркуляция активного ила Рисунок 6.8 – Схема предварительной денитрификации с секционированными денитрификаторами П-образной формы Пример расчета сооружений предварительной денитрификации с приведен в приложении Р. 6.3.5.10 Каскадная денитрификация.При каскадной денитрификации следует предусматривать две или большее число ступеней технологических емкостей с активным илом, работающих по принципу предварительной либо параллельной денитрификации, через которые последовательно должна проходить очищаемая сточная вода. 6.3.5.11Поток исходной сточной воды следует разделять и подавать только денитрификаторы.

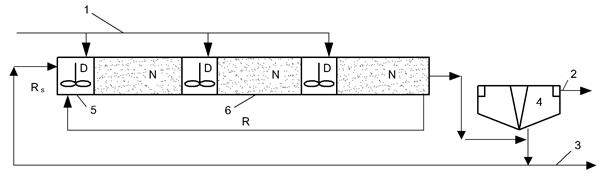

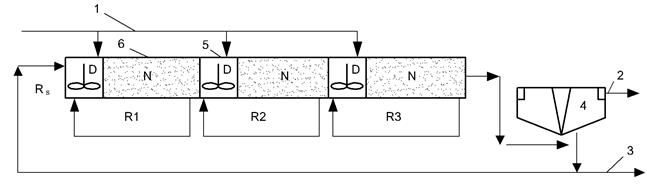

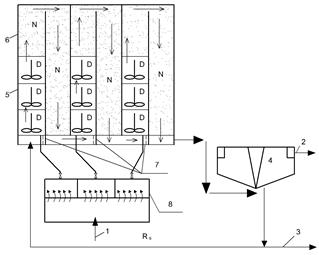

1 – подача исходной сточной воды; 2 – отведение очищенной сточной воды; 3 – отведение избыточного активного ила; 4 – вторичный отстойник; 5 – денитрификаторы; 6 – комбинированная секция нитрификатор-денитрификатор; 7 – нитрификатор; 8 – секция для удаления кислорода из иловой смеси; Rs – рециркуляция иловой смеси; R – рециркуляция активного ила Рисунок 6.9 – Схема предварительной денитрификации с секционированными денитрификаторами в сооружениях коридорного типа 6.3.5.12При проектировании каскадных систем денитрификации следует учитывать, что на каждой последующей ступени требуется денитрифицировать большее количество образующегося нитрата со снижающемся притоком органического углерода. При распределении потока исходной сточной воды по ступеням очистки следует учитывать снижение дозы ила в последующих ступенях очистки. При одинаковых объемах технологических емкостей на всех ступенях и при равномерном распределении расходов исходной сточной воды по ступеням получается различный уровень нагрузки на ил на ступенях технологических емкостей. Для получения одинакового уровня нагрузки на ил следует предусматривать технологические емкости с различными объемами или же при одинаковых объемах сооружений следует регулировать распределение исходной сточной воды по денитрификаторам. При использовании технологических емкостей с равными объемами регулирование распределение расхода исходных сточных вод между денитрификаторами должно обеспечивать равномерную нагрузку на ил на отдельных ступенях и одинаковый потенциал нитрификации на всех ступенях. Рекомендуется отношение между дозой ила на ступенях очистки поддерживать равным отношению между расходами исходной сточной воды подаваемой в денитрификаторы. При отсутствии перепадов отметок между ступенями сооружений и одинаковых отметках дна сооружений для обеспечения требуемого гидравлического уклона рекомендуется предусматривать уменьшение объема емкостей от ступени к ступени. 6.3.5.13При использовании каскадной схемы денитрификации в условиях высоких концентраций соединений азота в исходной сточной воде следует предусматривать дополнительную рециркуляцию иловой смеси из нитрификатора в денитрификатор (рисунок 6.10). При подаче иловой смеси из последней ступени нитрификатора в первую ступень денитрификатора следует учитывать снижение дозы ила в нем вследствие поступления иловой смеси с меньшим содержанием активного ила, а также изменения соотношения доз ила по ступеням очистки. Для сохранения указанных соотношений доз ила на ступенях очистки внутреннюю рециркуляцию рекомендуется предусматривать между нитрификатором и денитрификатором каждой ступени (рисунок 6.11).

1 – подача исходной сточной воды; 2 – отведение очищенной сточной воды; 3 – отведение избыточного активного ила; 4 – вторичный отстойник; 5 – денитрификатор; 6 – нитрификатор; R - рециркуляция иловой смеси; Rs – рециркуляция активного ила Рисунок 6.10 – Схема каскадной денитрификации с рециркуляцией иловой смеси из последней ступени нитрификатора в первую ступень денитрификатора

1 – подача исходной сточной воды; 2 – отведение очищенной сточной воды; 3 – отведение избыточного активного ила; 4 – вторичный отстойник; 5 – денитрификатор; 6 – нитрификатор; Rs – рециркуляция активного ила; R1, R2, R3 – рециркуляция иловой смеси Рисунок 6.11 – Схема каскадной денитрификации с рециркуляцией иловой смеси на каждой ступени сооружений 6.3.5.14Каскадная схема денитрификации с распределением исходной сточной воды может выполняться линейной или П-образной. П-образная схема является более гибкой в эксплуатации в части обеспечения возможности отключения отдельных ступеней очистки при необходимости проведения регламентных и ремонтных работ. При дугообразном движении сточной воды по секциям, сооружение должно оснащаться в передней части поперечным желобом с задвижками или шандорными щитами для регулирования поступления сточной воды в секции (рисунок 6.12). Пример расчета сооружений предварительной денитрификации приведен в приложении С. 6.3.5.15 Параллельная денитрификация.При параллельной денитрификации следует предусматривать обработку сточной воды при ее циркуляции через аноксичные и аэробные зоны в циркуляционных окислительных каналах или циркуляционных емкостях круглой либо кольцевой формы. Схема организации очистки, а циркуляционном канале приведена на рисунке 6.13. 6.3.5.16Для достижения устойчивого режима очистки при параллельной денитрификации следует предусматривать возможность регулирования интенсивности аэрации в зависимости от изменения концентрации нитрата, аммония, кислорода в иловой смеси или окислительно-восстановительного потенциала. 6.3.5.17При использовании циркуляционныхокислительных каналов для параллельной денитрификации организация для циркуляции иловой смеси и аэрации допускается использовать щеточные и поверхностные механические аэраторы, или лопастные, погружные пропеллерные мешалки для организации циркуляции иловой смеси в комплексе с пневматической аэрацией.

1 – подача исходной сточной воды; 2 – отведение очищенной сточной воды; 3 – отведение избыточного активного ила; 4 – вторичный отстойник; 5 – денитрификатор; 6 – нитрификатор; 7 – регулирующие щиты; 8 – распределитедьная камера; Rs –рециркуляция активного ила Рисунок 6.12 – Схема каскадной денитрификации с рециркуляцией иловой смеси на каждой ступени сооружений 6.3.5.18Конструкция циркуляционныхокислительных каналов может приниматься прямоугольной с перегородками, прямоугольными закругленными в плане, многокоридорными.

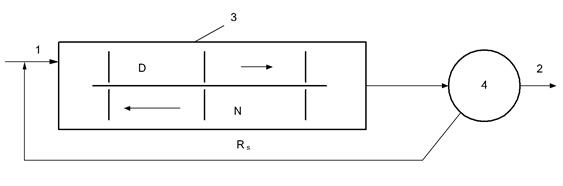

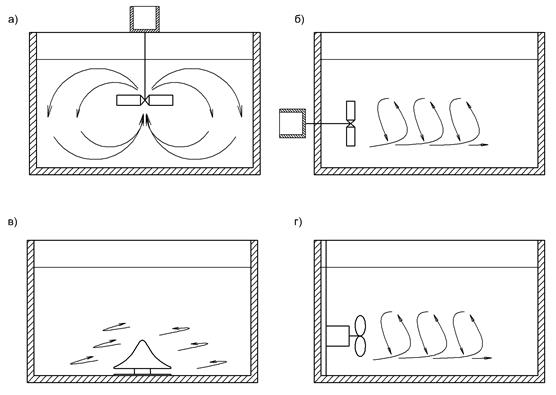

1 – подача исходной сточной воды; 2 – отведение очищенной сточной воды; 3 – циркуляционный окислительный канал; 4 – вторичный отстойник; Rs - рециркуляция активного ила П Рисунок 6.13 – Схема параллельной денитрификации в циркуляционном Окислительном канале 6.3.5.19Для снижения гидравлических потерь при циркуляции иловой смеси каналы следует оснащать струенаправляющими перегородками. 6.3.5.20 При использовании для параллельной денитрификации емкостей круглого или кольцевого сечения следует предусматривать ее циркуляцию через аноксичные и аэробные зоны посредством установки с них погружных мешалок и устройства зон аэрации на части площади технологической емкости. Для аэрации предусматривать пневматические аэраторы. 6.3.5.21 При оснащении циркуляционных окислительных каналов погружными мешалками для создания циркуляции иловой смеси следует: - размещать мешалки вне зон аэрации; - расстояние до зон размещения аэраторов по направлению нагнетания мешалки и в противоположном направлении принимать по рекомендациям предприятий производителей мешалок. При отсутствии таких сведений, указанные расстояния допускается принимать не менее трех диаметров пропеллера мешалки; - размещать мешалки вне поворотов каналов, площадок размещения струенаправляющих стенок и перегородок, погружных перегородок и других устройств, создающих гидравлические сопротивления потоку иловой смеси, генерируемому мешалкой; - расстояние от мешалки до задней стенки циркуляционного канала принимать по рекомендациям предприятий производителей мешалок. При отсутствии таких сведений указанные расстояния допускается принимать не менее двух диаметров пропеллера мешалки; - расстояние от плоскости вращения пропеллера мешалки до стенок канала, струенаправляющих перегородок по направлению движения генерируемого потока иловой смеси принимать по рекомендациям предприятий производителей мешалок. При отсутствии таких сведений указанные расстояния допускается принимать не менее пяти диаметров пропеллера мешалки; - расстояние от крайней точки пропеллера мешалки до дна циркуляционного канала принимать по рекомендациям предприятий производителей мешалок. При отсутствии таких сведений указанные расстояния допускается принимать не менее 0,5 м; - расстояние от крайней точки пропеллера мешалки до боковых стенок циркуляционного канала принимать по рекомендациям предприятий производителей мешалок. При отсутствии таких сведений указанные расстояния допускается принимать не менее 0,5 диаметра пропеллера мешалки; - расстояние от верхней точки пропеллера мешалки до уровня иловой смеси в циркуляционном канале принимать по рекомендациям предприятий производителей мешалок. При отсутствии таких сведений указанные расстояния допускается принимать 0,75 диаметра пропеллера мешалки, но не менее 0,8 м; - при параллельном монтаже двух мешалок в циркуляционном канале минимальное расстояние между крайними точками пропеллеров в плоскостях их вращения точками вращения принимать по рекомендациям предприятий производителей мешалок. При отсутствии таких сведений указанные расстояния допускается принимать не менее диаметра пропеллера мешалки. В данном случае рекомендуется устанавливать мешалки одинаковой марки, монтаж мешалок осуществлять таким образом, чтобы траектории вращения пропеллеров мешалок располагались в одной плоскости, если иное не предусмотрено рекомендациями предприятий производителей мешалок; - для монтажа, демонтажа мешалок предусматривать грузоподъемные механизмы с ручным приводом с стационарным их размещением у мест монтажа мешалок. Допускается предусматривать монтаж и демонтаж мешалок мобильными грузоподъемными механизмами. 6.3.5.22 Для перемешивания в анаэробных и аноксичных технологических емкостях следует предусматривать перемешивающие устройства. Перемешивающие устройства должны обеспечивать требования ТКП 45-4.01-202 в части достижения необходимых скоростей, предотвращающих осаждение активного ила. В качестве перемешивающих устройств могут использоваться мешалки различных типов и другие типы устройств при обосновании. Возможные схемы размещения различных типов мешалок приведены на рисунке 6.14. При выборе перемешивающих устройств следует учитывать, что перемешивание иловой смеси в анаэробных и аноксичных технологических емкостях не должно приводить к интенсивному поступлению кислорода воздуха в иловую смесь. Перемешивание иловой смеси в циркуляционных каналах следует предусматривать согласно 6.3.5.17 и 6.3.5.21

а – лопастная мешалка с вертикальным трансмиссионным валом; б – лопастная мешалка с горизонтальным трансмиссионным валом; в – гиперболическая погружная мешалка; г – погружная лопастная мешалка Рисунок 6.14 – Схемы монтажа различных типов мешалок в емкостях 6.3.5.23 Погружные мешалки оснащаются герметичными двигателями, предназначенными для длительной эксплуатации под уровнем иловой смеси. По конструкции погружные мешалки подразделяются на безредукторные (высокоскоростные) и редукторные (низкоскоростные). Безредукторные погружные мешалки предусматривают прямую передачу крутящего момента с электродвигателя на пропеллер. Мешалки такого типа комплектуются, как правило, двигателями со скоростями вращения ротора 1450; 960 и 725 с-1. Преимущественно, мешалки такого типа следует предусматривать для монтажа в емкостях небольших размеров, имеющих сложные формы, с различными устройствами, смонтированными во внутреннем пространстве. Редукторные погружные мешалки предусматривают передачу крутящего момента с электродвигателя на пропеллер с использованием понижающего редуктора. Для снижения скорости вращения пропеллера погружные мешалки оснащаются, как правило, простыми или планетарными механическими редукторами. При выборе мешалок следует учитывать, что при аналогичном перемешивающем воздействии на иловую смесь энергопотребление редукторных мешалок ниже, чем у безредукторных. Как правило, удельное энергопотребление ниже у мешалок с большими диаметрами пропеллеров при прочих равных условиях. Гиперболические мешалки следует размещать на дне сооружения, как правило, в один ряд. Размещение гиперболических мешалок в два ряда допускается при обосновании по согласованию с изготовителем.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|

(при окислении аммония), (6.29)

(при окислении аммония), (6.29) (при окислении нитрита). (6.30)

(при окислении нитрита). (6.30) . (6.31)

. (6.31) сут), нагрузку на ил по азоту в пределах 0,02-0,05 кгN/(кг

сут), нагрузку на ил по азоту в пределах 0,02-0,05 кгN/(кг