Котлоагрегат типа БКЗ-420-140 НГМ-3 однобарабанный, вертикально-водотрубный, с естественной циркуляцией, предназначен для производства пара при сжигании газа или мазута под наддувом.

Котел спроектирован для работы со следующими параметрами:

| Производительность по перегретому пару

| 420 т/ч (116,67 кг/с)

| | Давление пара в барабане

| 159 кгс/см2 (15,6 МПа)

| | Давление перегретого пара за первой задвижкой

| 140 кгс/см2 (13,7 МПа)

| | Температура перегретого пара

| 545 °С

| | Величина наддува в топочной камере

| 500 кгс/см2 (49 МПа)

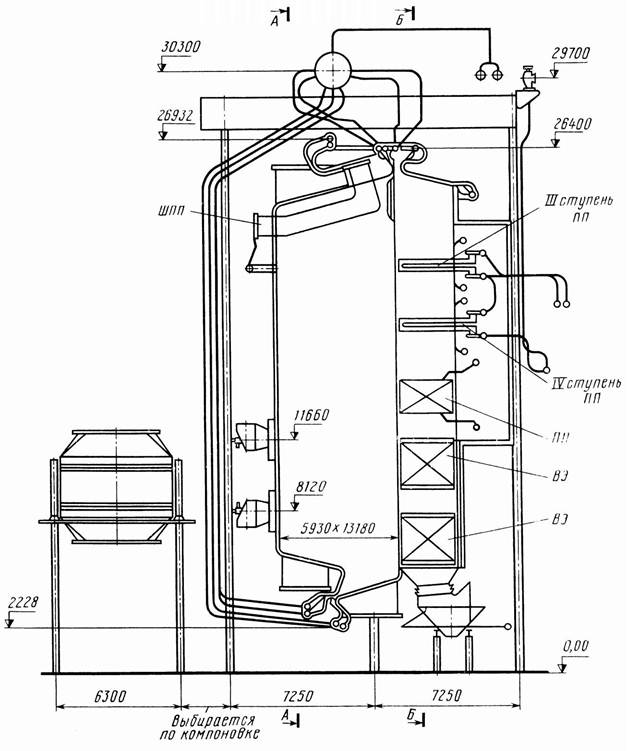

| Компоновка котлоагрегата выполнена по П-образной сомкнутой схеме. Топка представляет собой первый восходящий газоход. Вверху топки расположена II ступень пароперегревателя - ширмы, во втором (опускном) газоходе расположены конвективный пароперегреватель (III, IV и I ступени) и водяной экономайзер (I, II ступени). Подогрев воздуха осуществляется в вынесенном регенеративном воздухоподогревателе. Топка и конвективная шахта имеют общую газоплотную стенку, которая является экраном топки.

Водяной объем котла - 130 м3.

Паровой объем котла - 87 м3.

Топочная камера открытого типа призматической формы полностью экранирована гладкими трубами dнхS = 60х6 мм с шагом 80 мм с варкой полосы между ними. Материал труб СТ20 и 15ХМ. Трубы из стали 15ХМ установлены на задних экранах котлов. Топка в горизонтальном сечении по осям труб противоположных экранов имеет следующие размеры: 5930х13180 мм, объем топочной камеры 1427 м3.

Экранные трубы сварены между собой в сплошные мембранные панели. Задний экран в верхней части образует трехрядный фестон из гладких труб; в нижней части вместе с фронтовым экраном образует под топки, который закрыт шамотным кирпичом. Фронтовой экран в верхней части переходит в наклонный потолок топки (угол к горизонтали 15 °С), а в нижней части образует порог. Боковые экраны имеют плоскую конструкцию. Экраны разделены на 15 циркуляционных контуров, из которых 13 относятся к чистому отсеку, а 2 – к солевому. На фронтовой стене топки расположены 8 комбинированных газомазутных горелок производительностью 3,5 т/ч (0,97 кг/с) по мазуту и 3800 нм3/ч (1,06 нм3/с) по газу. Горелки размещены в два яруса по 4 в каждом.

Барабан котла с внутренним диаметром 1600 мм выполнен из стали 16ГНМА. Для получения качественного пара в котле применена схема двух-ступенчатого испарения. Первую ступень испарения (чистый отсек) составляют: барабан с фронтовыми, задними и боковыми экранами, кроме передних секций задних блоков боковых экранов, которые совместно с выносными циклонами составляют вторую ступень испарения (солевой отсек). Каждый блок выносных циклонов состоит из трех камер 426х36 мм (сталь 20) с расположенными в них дырчатыми подпорными листами, антикавитационными крестовинами и улитками.

Сепарационными устройствами I ступени испарения являются внутри-барабанные циклоны с барботажной промывкой пара и дырчатый пароприемный потолок.

Пароперегреватель котла по характеру тепловосприятия полурадиационно - конвективного типа. Полурадиационную часть пароперегревателя составляют ширмы, расположенные в верхней части топки (II ступень пароперегревателя). Конвективная часть состоит из третьей, четвертой и первой ступеней пароперегревателя, расположенных в опускном газоходе, также включены панели, которые образуют опускной газоход котла (потолок, задняя и боковые стенки конвективной шахты). По ходу движения пара первая ступень пароперегревателя – противоточная, третья и четвертая ступени - прямоточные (относительно движения дымовых газов). Для уменьшения температурных разверток пара применены перемешивание и переброс пара с левой стороны котла на правую и наоборот. Регулирование температуры пара осуществляется в пароохладителях первой, второй и третьей ступени.

Конвективная шахта представляет собой опускной газоход с расположенными в нем пароперегревателем и водяным экономайзером. Передней стенкой конвективной шахты является задний экран топочной камеры, боковые и задние стенки образованы газоплотными панелями, которые включены в контур пароперегревателя. В верхней части конвективной шахты расположены третья, четвертая и первая ступени пароперегревателя.

Водяной экономайзер находится в нижней части конвективной шахты и разделен по высоте на два пакета. Змеевики экономайзера выполнены из труб dнхS = 32х4 мм (Сталь 20). Питательная вода входит в четыре камеры 219х25 мм (Сталь 20) нижнего пакета водяного экономайзера, проходит первый пакет и направляется к установке "собственного" конденсата. Из конденсаторов вода поступает в нижние камеры верхнего пакета экономайзера 219х25 мм (Сталь 20), проходит по змеевикам до верхних камер, затем направляется в барабан котла. Для осуществления химического контроля качества котловой воды, питательной воды, пара и впрыскиваемого конденсата на котле имеются устройства для отбора проб. На котле применена однониточная схема питания. Узел питания состоит из основной питательной линии с регулирующим клапаном условным диаметром 250 мм (основной клапан) и регулирующими клапанами Д1-100 мм, предназначенными для работы на сниженных нагрузках.

Обмуровка котла представляет собой пространственную конструкцию из вулканитных плит и азбестоперлитовой массы. Огнеупорные материалы применены только в амбразурах и гарнитуре.

|