|

|

Последовательность сборки и сварки12 Анализ при разработке технологии изготовления конструкции Выбор материала конструкции. Характеристика свариваемости материала. Существует большое количество конструкционных титановых сплавов различного назначения. В качестве легирующих элементов используется: алюминий – представитель α-стабилизирующих элементов; железо, хром, марганец, молибден, ванадий, ниобий – β-стабилизирующие элементы. Используется также цирконий и олово, относящиеся к типу нейтральных упрочнителей. В связи с определенным характером действия на титан различных легирующих элементов промышленные сплавы по типу структуры могут быть подразделены на три группы: титановые на основе α-структуры, сплавы на основе β-структуры и двухфазные α+β-титановые сплавы. Промышленные титановые сплавы с (α+β) -структурой подразделяют на три группы: псевдо α -сплавы с небольшим количеством β-фазы со свойствами, близкими к α -сплавам, типичные (α+β) -сплавы и псевдо β-сплавы. Псевдо β-сплавы представляют собой сплавы на основе β-структуры. В отожжённом состоянии их физико-механические свойства и технологические характеристики типичны для β-сплавов, однако β-фаза у этих сплавов термически нестабильна. Среднепрочные титановые сплавы с пределом прочности 75-80 кгс/мм2 (ОТ4, АТ3) являются универсальным конструкционным материалом для сварных конструкций. [1] ОТ4 являются универсальным конструкционным материалом для сварных конструкций. Следовательно, целесообразно будет использовать ОТ4 для изготовления конструкции (сосуда высокого давления). Все данные и характеристики сплава представлены в таблицах 2,3.

Марка: ОТ4

Химический состав в % сплава ОТ4 Таблица 1 Свойства и полезная информация: Твердость материала: HB 10 -1 = 207 - 285 Мпа Свариваемость материала: Хорошая. Физические свойства сплава ОТ4 Таблица 2

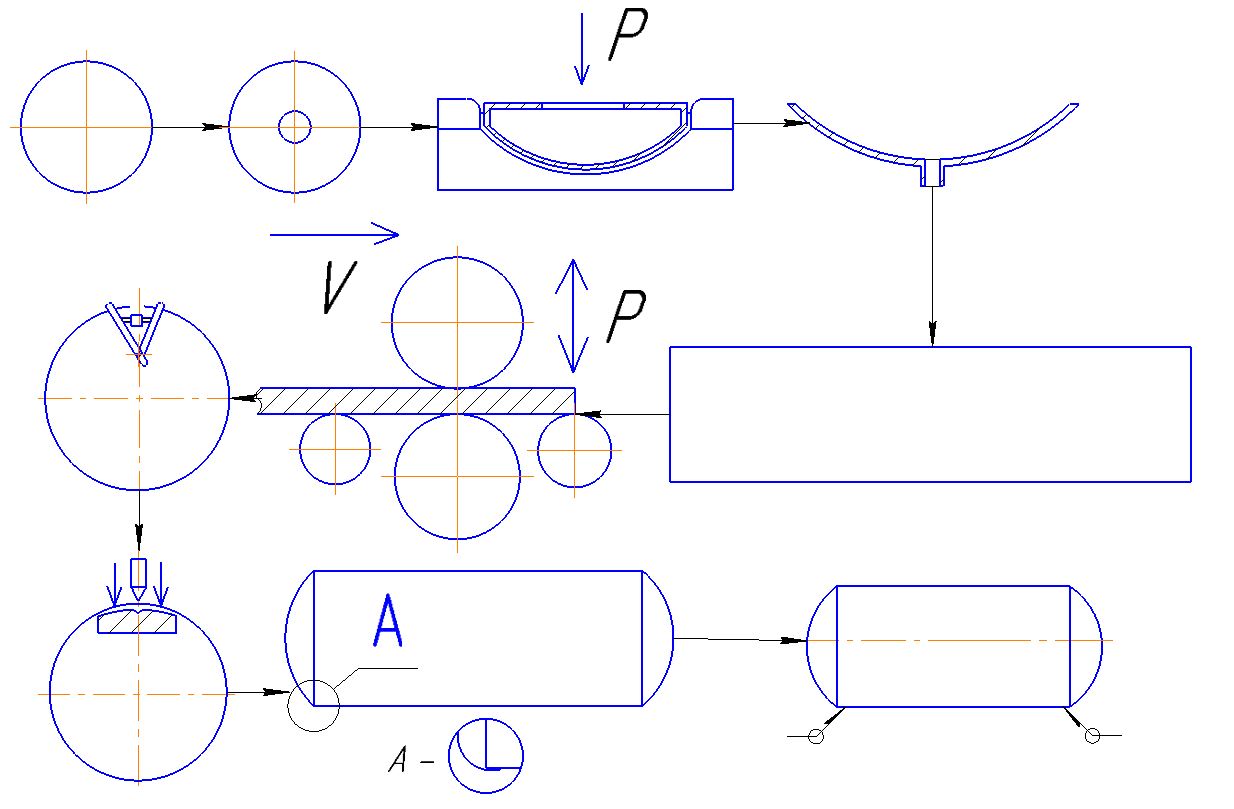

Механическая резка Листовой прокат, из которого вырезаются заготовки имеет небольшую толщину – 6 мм. Применение термической резки может привести к короблению вырезанных деталей, а также к возможности структурных изменений в металле в связи с активностью титана при нагреве более 450 градусов. Поэтому для изготовления поясов обечайки используется механическая резка. Заготовки можно вырезать с помощью гильотинных или дисковых ножниц. Гильотинные ножницы позволяют осуществлять резку деталей с прямолинейными кромками из листов толщиной до 20-25 мм, в некоторых случаях - до 40 мм. У таких ножниц ограниченная ширина ножа (до 3200 мм). Погрешность размера обычно составляет ±(2,0 – 3,0) мм при резке по разметке и ±(1,5 – 2,5) мм при резке по упору. Дисковые ножницы позволяют осуществлять вырезку листовых деталей толщиной до 20…25 мм. Дисковые ножницы позволяют вырезать заготовки любой формы, поворачивая лист относительно инструмента. Это осуществляется за счёт того, что режущие кромки ножниц образованы пересечением конических поверхностей. Погрешность размера составляет ±(2,0 – 3,0) мм. Для получения листовой заготовки заданной ширины с параллельными кромками дисковые ножницы располагают попарно на заданном расстоянии друг от друга. Длина реза за одну настройку достигает 15 м. При резке на ножницах металл у кромки реза подвергается значительной пластической деформации. Эта кромка в дальнейшем при изготовлении корпуса цистерны попадает в зону сварки и полностью переплавляется, дополнительной обработки не требуется. Для вырезки заготовок обечаек рациональнее использовать дисковые ножницы. Так как при изменении величины конструкции не будет необходимости смены оборудования. Заготовки для штамповки также удобнее вырезать дисковыми ножницами, т. к. они имеют криволинейную конфигурацию реза. При резке заготовок обечаек дисковые ножницы можно выставить на необходимое расстояние друг от друга и получить необходимую ширину заготовок. На рисунке 3 представлена схема резки металла на разных ножницах. Рисунок 3. Схема резки метала на ножницах различных типов: а) гильотинные ножницы; б) специальные ножницы; в) дисковые ножницы; г) попарные дисковые ножницы на заданном расстоянии друг от друга. Последовательность сборки и сварки По схеме, изображенной на рис. 4, сборка и сварка производится в следующей последовательности: подготовка листов для днищ; выреза под фланцы; изготовление днищ (штамповка); сборка и сварка днища с фланцем; подготовка листа для обечайки; вальцевание листа под обечайку; сборка обечайки на прихватках; сварка продольного шва обечайки; стыковка обечайки и днищ; прихватка и приварка днищ к обечайке.

Рисунок 4. Технология изготовления сосуда №1

2.4 Способ сварки Необходимо выбрать способ сварки для построения общей технологии. Есть несколько возможных способов сварки титана. В связи с особенностями конструкции необходимо выбрать наиболее подходящий способ сварки титановой конструкции. Данный способ должен быть экономически обоснован и теоретически возможен для выполнения. 1. Автоматическая сварка титана плавящимся электродом - односторонняя сварка на медной или остающейся подкладке, а также двухсторонняя сварка; 2. Ручной аргона-дуговой сваркой титана и его сплавов – с присадочным материалом (титановые прутки); 3. Дуговая сварка под флюсом; 4. Электрошлаковая сварка; 5. Электронно-лучевая сварка; 6. Контактная сварка; 7. Автоматическая аргона-дуговая сварка титана неплавящемся электродом. Большинство из перечисленных способов не подходят в виду особенностей конструкции, к примеру электрошлаковая сварка используется для больших толщин в нашем же случае тонкостенный сосуд. Далее выбран способ сварки, в виду отсутствия литературы сложно проанализировать некоторые способы сварки титана, что привело к данному выбору. Выберем наиболее распространённый способ сварки для конструкций данного типа. Автоматическая аргонодуговая сварка неплавящемся электродом. Диаметр вольфрамового электрода подбирается соответственно толщине изделия. Для сварки продольного шва обечаек выберем автоматическую сварку в защитном газе неплавящемся электродом с подкладкой продуваемой аргоном (Рис.6).

Рисунок 6. Защита обратной стороны шва Так как конструкция имеет типовое строение, позволяющее изготовления автоматической сваркой, целесообразнее для лучшей производительности выбрать автоматическую сварку неплавящемся электродом в защитном газе (для сварки основных швов обечаек). Для приварки фланца к днищу будет использоваться ручная аргона-дуговая сварка в специальной камере (рис.7). Рисунок 7.Специальная камера для сварки титана. Данный выбор позволит избежать дефектов, полученных при не правильном закреплении узла на стенде автоматической сварки, а также длина шва составляет всего 16 см (πD =3,14*50=157мм), что сравнительно мало относительно общей длины шва (4м) установка и настройка оборудования для сварки данного узла автоматически не целесообразна. Защитная среда Сварка и прихватка изделий из титана и его сплавов должна иметь надежную защиту места сварки и остывающих участков шва и околошовной зоны, надежную защиту обратной стороны сварного соединения от воздействия газов окружающей среды, охлаждение сварного соединения в процессе сварки. При сварке сосудов рекомендуется применять насадку (рис.8) для защиты наружной стороны стыка обечайки.

Рисунок 8. Защита наружной стороны шва насадкой при сварке сосудов: 1 – свариваемая обечайка; 2- присадочная проволока; 3 - горелка; 4 - козырек; 5 - сетка В качестве защитного газа необходимо использовать высший сорт аргона (99,9*%) ГОСТ 10157-73. Этот выбор принят так как титан является активным металлом и сварка в активных газах категорически запрещена, необходимо использовать инертные газы таки как аргон и гелий. В виду экономичности и практическом отсутствии разницы качества сварки в этих атмосферах, принято использовать высший сорт аргона. Необходимо наполнить камеру для изготовления днищевой части, а также при использовании технологии изготовления сосуда со сваркой встык без разделки кромки (обечайка + днище) изготовить приспособление для продувки всей конструкции так как необходимо защищать обратную сторону шва от кислорода (Рис.9).

Рисунок 9.Установка для защиты внутренней стороны шва.

При варианте с расточкой кромок отпадает необходимость в защите внутренней стороны шва. Расчет прочности Необходимо отметить, что в нашей конструкции есть экстремальные участки. В процессе выбора технологии изготовления, обнаружено два опасных участка на промежутке которых, толщина металла составляет 3 мм. Для проверки способности сосуда выдержать давления 6 атм (6*10^5 Па) необходимо произвести расчет толщины стенки для сосуда диаметром 380мм и рабочим давлением 6 МПа. Расчет (ГОСТ 14249-2003 СОСУДЫ И АППАРАТЫ нормы и методы расчета на прочность). Гладкие цилиндрические обечайки. Обечайки, нагруженные внутренним избыточным давлением. Толщину стенки следует рассчитывать по формуле:

где,

Расчет показывает, что данное опасное сечение имеет запас в 1.2 мм по толщине металла. Оборудование Следует определить необходимое оборудование для изготовления сосуда из титанового сплава. Стоит заметить, что технология изготовления сосуда предусматривает собой только поточное производство, в единичном случае вся изготавливается вручную. Для определения всех необходимых единиц оборудования необходимо составить список операций. Операции изготовления сосуда производятся в следующей последовательности: - разметка; - резка; - вальцовка обечаек; - штамповка днищ; - сборка и сварка днищ с фланцами; - сборка и сварка днищ и обечаек. Разметка Разметка производится по схеме, показанной на рис.10. В дальнейшем после резки: заготовки, предназначенные для обечаек, транспортируются на операции гибки и сварки продольного шва; Заготовки, предназначенные для последующей штамповки днищ, вырезаются дисковыми ножницами. На рис. 10 показана схема разметки листов, указаны размеры стандартных листов по ГОСТ 22178 (600×2000) и размеры вырезаемых заготовок все размеры в масштабе 1:10. Разметку контуров деталей производят разметочно-маркировочной машиной пневмо-керном по программе установленной оператором.

Рисунок 10. Схема разметки листов: 1-для заготовок обечаек; 2-3- для заготовок днищ. Машина работает в автономном режиме и имеет следующие характеристики [4]: - наибольшие размер обрабатываемых листов, мм длина 10000; ширина до 6000; - наибольшая скорость перемещения пневмо-керна, м/мин 8-10; - точность перемещения машины, мм ±1,0.

Резка Резка производится на дисковых ножницах (рис.11.) марки Н4422 по схеме раскроя, которые имеют следующие технические характеристики: Дисковые ножницы Н4422: - наибольшая толщина разрезаемого листа, мм 16; - скорость резки, м/мин 2-6; - мощность электродвигателей, кВт 12; - габаритные размеры, мм 7590´1530´2780; - масса, т 15,4.

Рисунок 11. Схема резки дисковыми ножницами:1 – дисковые ножи; 2 – разрезаемый лист. Вальцовка Обечайки получают гибкой листов на листогибочных вальцах. При холодной гибке пластическую деформацию приходиться ограничивать. При изготовлении обечаек рациональнее использовать четырехвалковые гибочные вальцы, т.к. несвальцованным остается небольшой участок. Схема процесса гибки показана на рис. 12.

Рисунок 12. Схема процесса гибки в вальцах. Для получения необходимого радиуса вальцовку производить на листогибочном станке И2416. Четырех валковые машины считаются наиболее универсальными, точными и простыми в эксплуатации. Мгновенное и идеальное центрирование листа на этапе загрузки стало возможным благодаря использованию одного из боковых валков как ориентира для отсчета. Это позволяет выполнение операции одним оператором. Лист остается «зажатым» сразу после центрирования и до конца цикла вальцевания. Это позволяет избежать случайного проскальзывания детали с гарантией максимальной точности гиба и безопасности для оператора. Операция подгиба не приводит к опусканию листа ниже уровня ввода, как это происходит в вальцовочных машинах с тремя валками. Это позволяет использование столов подачи и центрирования. Вальцевание детали начинается сразу после первого подгиба. Таким образом, не нужно оставлять свободное пространство по двум сторонам машины, а только на стороне, соответствующей выбранной стороне подачи [2]. Формирование второго края (второй подгиб) происходит после вальцевания, ввиду чего возможно изготовление обечайки за один проход. Гибка конусов на машине с четырьмя валками облегчается, т.к. боковые валки наклоняются для обспечения угла конусности и центральный нижний валок также наклоняется таким образом, что лист будет зажат и хорошо протягиваться. В таблице 3 указаны основные технические характеристики гибочной машины И2416. Технические характеристики листогибочной машины И2416.

Таблица 3

3.4 Штамповка днища В серийном и массовом производствах для получения элементов с поверхностью сложного очертания широко используют холодную штамповку из листового материала, толщиной преимущественно до 10 мм. Высокая производительность холодной штамповки, точность размеров и формы получаемых заготовок, их малая масса и низкая себестоимость обеспечивают создание весьма технологичных штампосварных изделий. Для получения необходимого радиуса, штамповку производить на гидравлическом прессе К04.К3533. Пресс К04.К3533 предназначен для изготовления из листового материала средних и крупных деталей, требующих вырубки, гибки, формовки, неглубокой вытяжки и других операций холодной штамповки. Технические характеристики: Номинальное усилие, МН -2,0 Недоход ползуна, мм-12 Ход ползуна, мм -320 Число непрерывных ходов,-18 Число одиночных включений, мин-1, не более- 12 Закрытая высота, мм -450 Регулировка закрытой высоты, мм- 200 Размер от пола до верхней плоскости подштамповой плиты, мм - 810 Размеры стола, мм слева направо -2700 спереди назад -1350 Размеры ползуна, мм слева направо -2700 спереди назад -1100 Размеры окон в стойках, мм ширина - 900 высота - 610 Высота пресса над уровнем пола, мм - 5670 Масса, кг – 49985

Рисунок 13. Схема процесса штамповки днища: 1- пуансон; 2- заготовка днища.

12 Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|

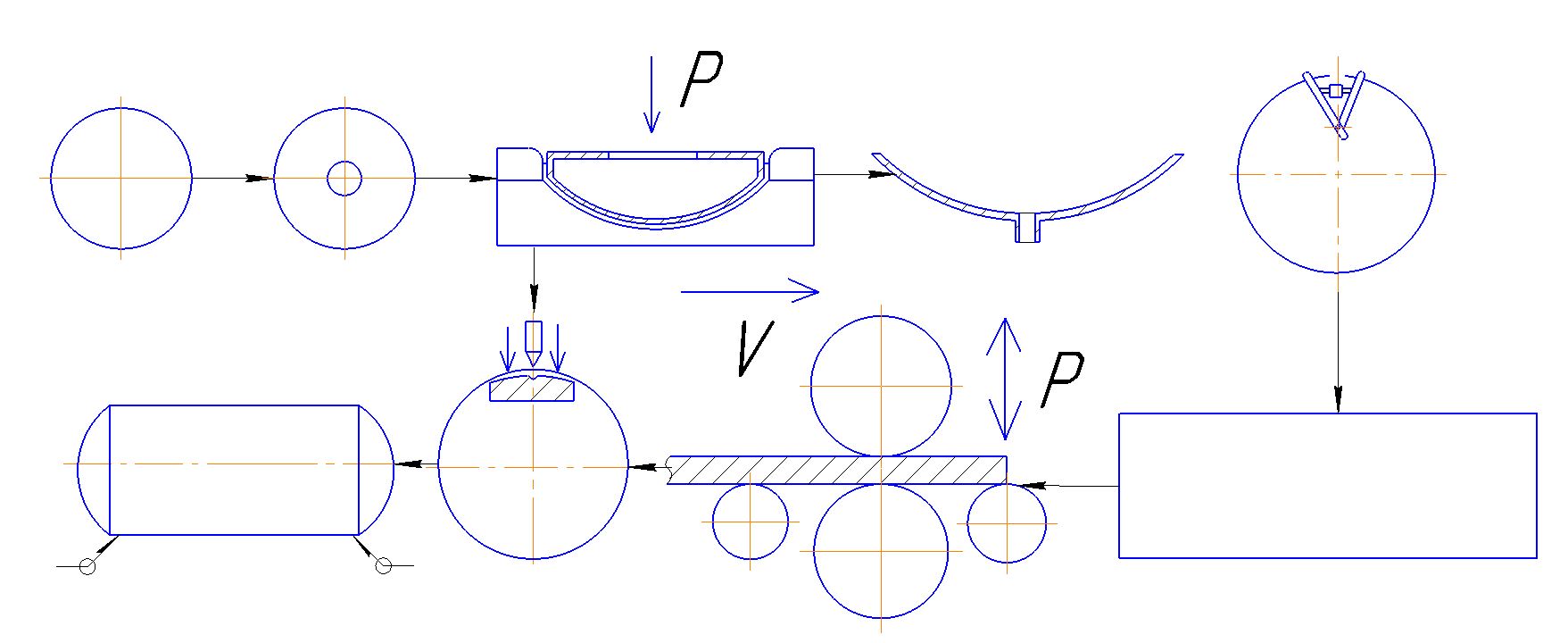

Рисунок 5. Технология изготовления №2

Рисунок 5. Технология изготовления №2

;

; толщина стенки;

толщина стенки;  рабочие давление; D – диаметр обечайки;

рабочие давление; D – диаметр обечайки;  допускаемое напряжение;

допускаемое напряжение;  коэффициент прочности шва (принимаем за 1).

коэффициент прочности шва (принимаем за 1).