|

|

Термоэлектрические пирометры.Принцип действия основан на термоэлектрическом эффекте, который заключается в возникновении эдс в цепи двух спаянных проводников из разнородных металлов, которые используют в качестве теплочувствительного элемента термоэлектрического пирометра – термопары. В качестве материала для них используют хромель, нихром, платинородий, платина и т.д. Таким образом в комплект входят термопара, соединительные провода, электроизмерительный прибор. Термопара имеет спай с двумя другими концами термопары соединительными проводами к прибору. Прибор принимает эдс, соответствующую величину температуру в точке прохождения горячего конца термоп Приборы для измерения давления Для измерения давления в затрубном пространстве , на устье скв., в сепараторах, в замерных установках, установках подготовки нефти и газа широко применяются пружинные трубчатые манометры. В зависимости от назначения делятся: на образцовые, контрольные, технические. Образцовые – для проверки контрольных и технических, для более точных измерений. Контрольные – для проверки рабочих технических на месте их установки. Технические – устанавливается непосредственно в аппаратах, служат для измерения в них давления. По принципу действия приборы для измерения давления подразделяются: жидкостные(давление уравновешивается массой столба жидкости), поршневые(давл. Уравновешивается силой действующей на поршень), пружинные(силой упругой деформации чувств элемента), комбинирование(смешанный принцип действия), электрические(основаны на изменении электр. св-в или преобразовании воздействия давления в электрический параметр при помощи соответствующих датчиков).

21. Борьба с отложениям парафина. Условия образования парафина, методы борьбы. Вдоль пути движения нефти уменьшается температура и давление, выделяется газ, поток охлаждается, выделяется парафин, асфальтены и смолы. Также их охлаждение возможны в призабойной зоне, в подъемных трубах, сборном трубопроводе, резервуарах. Наиболее интенсивно парафин откладывается в подъемных трубах. Толщина его слоя увеличивается с нуля на глубине 900-300 метров до мах на глубине 200-50 метров. А затем уменьшается за счет смыва отложений потоком. Отложения приводят к увеличению гидравлических сопротивлений и снижение дебита. При добыче нефти выпадение парафина часто неизбежно, т. к. температура всегда снижается. Кристаллизация парафина происходит на механических примесях нефти, стенках оборудования, причем парафин выделившийся внутри объема практически не принимает участие в формировании отложений, такие кристаллы откладываются в основном на дно резервуаров, поэтому целесообразнее добится того, чтобы парафин выделялся не на стенках оборудования, а внутри объема. Для борьбы с отложениями парафинов используются защитные покрытия труб, в качестве защитных покрытий применяют лакокрасочные материалы ( патилитовые, эпоксидные и др лаки), а также стекло и стеклоэмали. Добавки в поток химических реагентов могут использовать водо и нефтерастворимые ПАВ. Использование переменного магнитного поля также увеличивает количество центров кристаллизации и предотвращение отложения. Для удаления используют тепло и скребки. При тепловом методе проводят периодическую закачку в затрубное пространство скважин горячей нефти, перегретого пара или паровоздушной смеси, под действием повышенной температуры парафин расплавляется и удаляется вместе с закачиваемой и добываемой жидкостью. Скребки соскабливают отложение парафина со стенок труб. Их спускают и поднимают на проволоке с помощью электродвигателя. Выкидные трубопроводы периодически очищаются от парафина с помощью резиновых шаров, которые продвигаются под действием напора потока жидкости.

22. Коррозия трубопроводов. Защита трубопроводов- пассивная, активная. Коррозия- это разрушение металлов в следствии химического или электрохимического воздействия их с внешней средой. Трубопроводы, проложенные на площади месторождения могут подвергаться: 1 атмосферной, 2 почвенной, 3 внутренней. Но процесс коррозии двумя путями: 1- под влиянием прямого химического воздействия среды на метал (окисление кислородом воздуха, взаимодействие кислой и щелочной среды). 2- в результате электрохимических реакций, сопровождающихся прохождением электрического тока между отдельными участками поверхности металлов. Атмосферная – ржавление труб, уложенных на поверхности земли. Ее разрушающее действие не велико. Его можно устранить путем нанесения на поверхность масляных красок или лаков. Почвенная- наиболее опасная и методы борьбы с ней более сложны и дороги. Интенсивность такой коррозии зависит от химического состава почвы, ее влажности , химического состава и неоднородности металла. Трубы, уложенные в троншею при наличии в ней солей и влаги находятся в электролитической ванне. Неоднородные частицы образуют гальванопары, между которыми возникает электрический ток. В результате возникновения тока, протекающего от анода к катоду, анод разрушается, т е с анода ( трубы) в электролит ( почву) уносятся частицы метала. Внутренняя коррозия стенок труб возникает в результате контакта с жидкостями, имеющими кислые или щелочные основания. Также может образовываться электрокоррозия, возникающая под воздействием блуждающих токов, вызванных утечками их с рельсов электрифицированного транспорта. В связи с тем, что трубопроводы проложены на площадях нефтегазодобывающих предприятий, подвергаются коррозии изнутри и снаружи. Их защита осуществляется также и с внешней и внутренней стороны. Защита трубопроводов от почвенной коррозии делится на пассивную и активную. Пассивная сводится к изоляции поверхности трубопровода изолирующими покрытиями (битумные, полиэтиленовые и поливинилхлоридные пленки). Битумные покрытиянаносятся слоями на сухую очищенную до металлического блеска поверхность труб, затем трубы покрываются гидроизолом, но с течением времени битумные покрытия теряют защитные свойства. Покрытия на основе полимеров технологичны и экономичны. Трудоемкость нанесения в 2-4 раза, а материалоемкость в 10 раз меньше, чем у битумных. Полимерные покрытия для изоляции применяют в виде липкой ленты, на которую нанесен клей. Ленту наносят на счищенный и загрунтованный трубопровод. Но такая внешняя защита не может оставатся эффективной на весь период эксплуатации. Поэтому через некоторое время сооружают катодную или протекторную защиту. При протекторной защите процессы коррозии переносятся с трубопровода на анод, выполненный из металла. В качестве источника энергии для катодной защиты может служить любой источник постоянного тока. В качестве заземленных анодов применяются специальные сплавы. Обычно анод располагается посередине защищаемого участка трубопровода на расстоянии 100-150 метров от последнего . при катодной защите коррозия участков трубы ликвидируется наложением на нее отрицательного потенциала, полученного от внешнего источника тока, положительный потенциал которого соединен с заземленным анодом. При такой схеме происходит разрушение заземленного анода , т е куска металла сепарации, предварительного обезвоживания и предотвращение разрушения трубы. Катодной защитой можно предотвращать коррозию днищ нефтяных резервуаров и различных подземных металлических и химических емкостей. Защита трубопровода от электрохимической коррозии протекторами осуществляется без подведения внешней электроэнергии и сводится к работе гальвонического элемента. Принцип работы: параллельно защите трубопроводу в землю зарывают протектор, т е анод, электрический потенциал которого ниже потенциала материала трубопровода. Протектор соединяется с трубопроводом изолир. проводником. При возникновении разностей потенциалов между трубой и почвой, протекторы превращаются в разрушаемые аноды и трубопровод предохраняется от коррозии.

23 Промысловый сбор и подготовка нефти, газа и воды Поступающая из нефтяных и газовых скважин продукция не представляет собой соответственно чистые нефть и газ. Из скважин вместе с нефтью поступают пластовая вода, попутный (нефтяной) газ, твердые частицы механических примесей (горных пород, затвердевшего цемента). Пластовая вода - это сильно минерализованная среда с содержанием солей до 300 г/л. Содержание пластовой воды в нефти может достигать 80%. Минеральная вода вызывает повышенное коррозионное разрушение труб, резервуаров; твердые частицы, поступающие с потоком нефти из скважины, вызывают износ трубопроводов и оборудования. Попутный (нефтяной) газ используется как сырье и топливо. Технически и экономически целесообразно нефть перед подачей в магистральный нефтепровод подвергать специальной подготовке с целью ее обессоливания, обезвоживания, дегазации, удаления твердых частиц. На нефтяных промыслах чаще всего используют централизованную схему сбора и подготовки нефти (рис.18.1). Сбор продукции производят от группы скважин на автоматизированные групповые замерные установки (АГЗУ). От каждой скважины по индивидуальному трубопроводу на АГЗУ поступает нефть вместе с газом и пластовой водой. На АГЗУ производят учет точного количества поступающей от каждой скважины нефти, а также первичную сепарацию для частичного отделения пластовой воды, нефтяного газа и механических примесей с направлением отделенного газа по газопроводу на ГПЗ (газоперерабатывающий завод). Частично обезвоженная и частично дегазированная нефть поступает по сборному коллектору на центральный пункт сбора (ЦПС). Обычно на одном нефтяном месторождении устраивают один ЦПС. Но в ряде случаев один ЦПС устраивают на несколько месторождений с размещением его на более крупном месторождении. В этом случае на отдельных месторождениях могут сооружаться комплексные сборные пункты (КСП), где частично производится обработка нефти. На ЦПС сосредоточены установки по подготовке нефти и воды. На установке по подготовке нефти осуществляют в комплексе все технологические операции по ее подготовке. Комплект этого оборудования называется УКПН - установка по комплексной подготовке нефти. Схема сбора и подготовки продукции скважин на нефтяном промысле: 1 - нефтяная скважина; 2 - автоматизированные групповые замерные установки (АГЗУ); 3 - дожимная насосная станция (ДНС); 4 - установка очистки пластовой воды; 5 - установка подготовки нефти; 6 - газокомпрессорная станция; 7 - центральный пункт сбора нефти, газа и воды; 8 - резервуарный парк Обезвоженная, обессоленная и дегазированная нефть после завершения окончательного контроля поступает в резервуары товарной нефти и затем на головную насосную станцию магистрального нефтепровода.

24. Конструкция газового сепаратора, принцип действия. Газовый сепаратор, аппарат для очистки продукции газовых и газоконденсатных скважин от капельной влаги и углеводородного конденсата, твёрдых частиц и др. примесей. Примеси затрудняют транспортировку газа и являются причиной коррозии трубопроводов, закупорки (частичной или полной) скважин, шлейфов и промыслового оборудования вследствие образования пробок гидратов или льда (см. Гидратообразование). форма Г. с. цилиндрическая (горизонтальные и вертикальные). Г. с., как правило, имеют сепарационные секции: основную сепарационную (для отделения большей части жидкости из газового потока); осадительную, в которой примеси отделяются под действием сил гравитации; окончательной очистки газа (от мельчайших капель жидкости); для сбора и предварительного отстоя жидкости. Г. с. разделяются по типу основного сепарационного устройства на гравитационные, циклонные (центробежные) и насадочные; по положению сборника жидкости — с выносным сборником и со сборником, находящимся в объёме Г. с. Принцип действия гравитационных Г. с. основан на снижении скорости газа в них до такой величины, при которой примеси оседают под действием силы тяжести и периодически сбрасываются по мере накопления. Гравитационные Г. с. просты по конструкции и изготовлению, надёжны в работе, однако очень громоздки, металлоёмки, и эффективность их составляет 70—85%. В циклонных Г. с. сепарация примесей происходит под действием центробежных сил. При равной с гравитационными эффективности циклонные Г. с. обладают большей пропускной способностью, менее металлоёмки и имеют меньшие габаритные размеры. Наиболее эффективными являются насадочные Г. с., в которых отделение жидкости осуществляется в основном под действием сил инерции. Всё большее применение на отечественных газовых промыслах получают жалюзийные Г. с., позволяющие отделить жидкость в виде плёнки, что повышает эффективность жалюзийных сепараторов до 95—97%. 25. Нефтяные резервуары. Назначения и типы. Нефтяные резервуары по назначению подразделяются на сырьевые, технологические и товарные. Сырьевые резервуары служат для приёма обводнённой нефти с месторождений. Технологическими считаются резервуары для предварительного сброса воды, а также резервуары, используемые как отстойники. Резервуары, в которые поступает обезвоженная или обессоленная нефть для последующей сдачи в магистральный трубопровод, называются товарными. Для удобства обслуживания и сокращения длинны трубопроводной обвязки резервуары на нефтяных месторождениях строят группами отдельно от установок. Группу сырьевых и технологических резервуаров, сосредоточенных в одном месте, обычно называют резервуарным парком, если в составе этой группы имеются товарные резервуары, то её называют товарным парком. Нефтяные резервуары строят из несгораемых материалов. Различают наземные, полуподземные и подземные резервуары. На нефтяных месторождениях наибольшее распространение получили цилиндрические стальные наземные резервуары, реже применяются полузаглубленные или заглубленные железобетонные. Основными элементами вертикального стального резервуара являются днище, корпус и крыша. Днище укладывается на специальное основание - фундамент. Вокруг фундамента для отвода ливневых вод устанавливают кювет с уклоном в сторону канализационной сети. Все разнообразие оборудования и комплектующих конструкций можно разделить на группы по их функциональному назначению: 1.предназначенные для сокращения потерь нефти и нефтепродуктов от испарения и регулирования давления в газовоздушном пространстве: дыхательная и предохранительная арматура, диски-отражатели, газоуравнительная система трубопроводов (ГУС), газовая обвязка (ГО) (плавающие крыши и понтоны резервуаров не включены в эту группу ввиду того, что они относятся к конструктивным элементам резервуара, а также к ограждающим конструкциям; 2 для осуществления сливоналивных операций: приемораздаточные патрубки (ПРП), приемораздаточные устройства (ПРУ) с различными приводами, хлопуши на ПРП и механизмы управления ими, подъемная труба с механизмом управления, фильтры и муфты сливные, клапаны приемные, узлы рециркуляции паров продукта, плавучие заборные устройства и всасывающие установки, подогреватели продукта в резервуаре и др.; 3 используемые при техническом обслуживании и ремонте резервуаров: люки-лазы в стенке, световой, монтажный люки, патрубок монтажный на крыше, сифонный кран, водосливной кран, лестницы, площадки переходные и смотровые; 4 для проведения очистных операций: винтовые мешалки с электроприводом, стационарная разводка труб с размывающими соплами, придонный очистной люк в стенке, патрубок зачистной, зумпфы; 5 оборудование и приборы для контроля качества и количества продукта в резервуаре: местные и дистанционные измерители уровня, сигнализаторы максимального и аварийного уровней, а также минимального оперативного уровня, люк замерный на крыше, дистанционные и местные пробоотборники и др.

26 ВИДЫ ТЕХНОЛОГИЧЕСКИХ УСТАНОВОК ДЛЯ ПОДГОТОВКИ ГАЗА НА ГАЗОВЫХ И ГАЗОКОНДЕНСАТНЫХ МЕСТОРОЖДЕНИЯХ Природный газ, добываемый из недр, и нефтяной газ, добываемый вместе с нефтью, может содержать в своем составе различное количество паров воды, воду в жидком состоянии, углекислый газ СО2, сероводород H2S, азот N2 и гелий Не. Гелий — весьма полезный и нужный для народного хозяйства газ. Сероводород, углекислый газ и пары воды, содержащиеся в природном и нефтяном газе, являются вредными примесями. При сборе и транспортировке газа, содержащего углекислый газ и сероводород, происходит сильная коррозия газопроводов и всего сепарационного оборудования. Однако, если в газе содержится много сероводорода (3—5%), то из этого газа на специальных установках получают кристаллическую серу, которая очень нужна нашему народному хозяйству. Содержание в газе паров воды и воды в капельном состоянии также приводит к неприятным последствиям при сборе и транспортировке этого газа. При контакте газа, имеющего высокое давление, с водным конденсатом образуются гидраты, которые, отлагаясь на стенках газопровода, уменьшают его пропускную способность, а в некоторых случаях приводят к полному прекращению подачи газа. Вот почему приходится строить дорогостоящие установки и тщательно очищать природный и нефтяной газ от сероводорода и углекислого газа, а также проводить их осушку от паров воды и углеводородного конденсата.

27 СПОСОБЫ ОСУШКИ ГАЗА Осушка природного и нефтяного газа проводится с целью извлечения паров воды и предупреждения тем самым образования и отложения гидратов на стенках газопроводов. При осушке газа стремятся уменьшить содержание влаги в газе до такой степени, чтобы, пары воды в газопроводе не достигали состояния насыщения (точки росы) и, следовательно, не могли конденсироваться. Осушка газа осуществляется на специальных установках твердыми (хлористый кальций, селикагель, молекулярные сита и др.) или жидкими (ДЭГ и ТЭГ) веществами, а также с использованием холода, вырабатываемого специальными холодильными машинами или получаемого путем снижения высокого давления газа в штуцерах. Твердые вещества, применяемые при осушке газов, называются адсорбентами, а жидкие вещества — абсорбентами, а те и другие вещества вместе называются сорбентами. В отечественной практике чаще всего для осушки газа используют диэтиленгликоль (ДЭГ) и триэтиленгликоль (ТЭГ), имеющие целый ряд преимуществ перед другими сорбентами, и холод, получаемый путем дросселирования газа в штуцерах. Преимущества жидких сорбентов: 1) ДЭГ и ТЭГ хорошо растворяются в воде; 2) они легко регенерируются (восстанавливаются) и обладают высокой стабильностью после регенерации; 3) имеют низкую упругость паров при контакте с газом и поэтому потери их незначительны; 4) практически не образуют пен и эмульсий с углеводородным конденсатом и довольно легко разделяются с последним в отстойниках в результате значительной разницы в плотностях. Основным недостатком этих сорбентов является сравнительно высокая цена. Установки осушки природного и нефтяного газа с указанными сорбентами строятся в местах скопления большого количества газа, чаще всего на территории компрессорных станций (КС), или на промысловых газораспределительных станциях (ПГРС), откуда газ направляется по магистральным газопроводам различным потребителям.

28 АБСОРБЦИОННЫЙ СПОСОБ ОСУШКИ. ПРИНЦИПИАЛЬНАЯ СХЕМА УСТАНОВКИ. принципиальная схема осушки газа работает следующим образом. Поступающий со сборных коллекторов газ сначала проходит сепаратор 1, а затем направляется под нижнюю тарелку абсорбера 2. Поднимаясь через тарелки, газ контактирует с регенерированным раствором гликоля, подаваемым насосом 14 на верхнюю тарелку абсорбера. Концентрированный раствор гликоля, двигаясь с верхней тарелки вниз навстречу газу, постепенно насыщается парами воды и опускается в нижнюю часть абсорбера. Газ, двигаясь навстречу гликолю, отдает ему пары воды и осушенный, через жалюзийную кассету 4 поступает в магистральный газопровод //.

Насыщенный водой гликоль через теплообменник 6 поступает в выветриватель 7, в фильтр 8, а затем в десорбер (выпарную колонну) 9. В кипятильнике 11 выпарной колонны гликоль нагревается от 150°С (ДЭГ) до 180°С (ТЭГ), в результате чего вода, испаряясь, вместе с небольшим количеством паров гликоля проходит через холодильник 12 и попадает в сепаратор 13. Сконденсированные пары воды и гликоль скапливаются в сепараторе, а затем сбрасываются в специальную емкость или снова в кипятильник 11. В верхней части выпарной колонны температура поддерживается в пределах 105—107° С. Регенерированный раствор гликоля забирается насосом 14 и через теплообменник 6 и холодильник 16 с температурой около 30° С снова поступает, как уже говорилось выше, на верхнюю тарелку абсорбера. Затем цикл повторяется. Если необходимо получить высокую концентрацию гликолей (98—99%) с целью достижения низких точек росы (—10-г -.—15°С), регенерацию гликолей проводят под вакуумом. Практикой установлено, что для успешной осушки газа должно циркулировать не менее 25 л гликоля на 1 кг абсорбируемой воды и применяться возможно большее число тарелок в абсорбере (10 штук).

29 АДСОРБЦИОННЫЙ СПОСОБ ОСУШКИ. ПРИНЦИПИАЛЬНАЯ СХЕМА УСТАНОВКИ. Осушку и выделение конденсата из природного газа можно осуществлять также на адсорбционных установках, т. е. установках, в которых пары воды и тяжелые углеводороды поглощаются твердыми сорбентами при обычных температурах газа ( + 15—НО0С). При этом отделение паров воды и выделение конденсата из газа могут быть настолько полными, что в газопроводах не будут образовываться гидратные пробки или не будет выпадать конденсат даже при отрицательных температурах (—50°С). При работе адсорбционных установок принято различать два рода активности (поглотительной способности) сорбентов — статическую и динамическую. Статическая активность характеризует состояние полного насыщения сорбента при данных температуре и давлении в равновесных условиях. Динамическая активность характеризует текущее состояние сорбента в аппарате. Статическая и динамическая активность сорбентов измеряется числом граммов поглощенных углеводородов и паров воды, приходящихся на 100 г сорбента. Как наиболее эффективные твердые сорбенты рекомендуется применять селикагель, активированный уголь и молекулярные сита (цеолиты). Установки КЦА могут работать как с открытым, так и с замкнутым циклом регенерации.

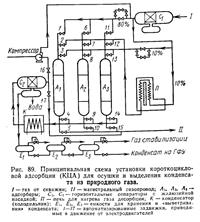

Рассмотрим здесь лишь установки первого типа. Одна из таких схем короткоцикловых установок приведена на рис. 89. Работает она следующим образом. Природный газ по линии / вначале поступает в сепаратор С1 где газ отделяется от капельной жидкости. По выходе из сепаратора С1 газ разделяется на три потока: один поток, составляющий до 80% всего количества газа, направляется в адсорбер А1, где от него отделяются пары воды, пропан-бутановая фракция (С3 и С4) и тяжелые углеводороды (С+); второй поток в количестве 10% от всего газа, являющийся газом десорбции, проходит печь, нагревается до температуры 300—350° С и направляется в адсорбер А2 для регенерации адсорбента; третий поток в количестве также 10% с температурой газа 25—30° С направляется в адсорбер АЗ для охлаждения и окончательной подготовки к новому циклу. Горячий газ из адсорбера A2, насыщенный парами воды и тяжелыми углеводородами, направляется через конденсатор К в сепаратор С2, где разделяются газовая и сконденсировавшаяся жидкая фазы. Газ из сепаратора С2, осушенный и отбензиненный, поступает в магистральный газопровод или снова на адсорбцию, вода сбрасывается в канализацию, а углеводородный конденсат направляется в емкости для хранения конденсата Е1, Е2, Е3, в которых происходят постепенное снижение давления и стабилизация его. После этого программный командный прибор автоматически переключает задвижки, и 80% газа направляется в адсорбер АЗ для поглощения из него конденсата и паров воды. При этом сорбент в адсорбере А1 регенерируется горячим газом, поступающим из печи, а сорбент в адсорбере А2 охлаждается «холодным» газом и т. д. Таким образом, весь процесс адсорбции делится на два цикла (адсорбцию и десорбцию), последовательно проходящие в каждом аппарате. Десорбция делится на горячую и холодную. В цикле адсорбции, как говорилось выше, адсорбент поглощает влагу и тяжелые углеводороды; в цикле горячей десорбции выделяются поглощенные ранее с поверхности адсорбента углеводороды и вода, а в цикле холодной десорбции окончательно завершается процесс десорбции путем передачи теплоты из верхних слоев адсорбента в нижние. Одновременно с этим адсорбент охлаждается для подготовки к новому циклу. Следовательно, эффективность процесса адсорбции во многом зависит от эффективности процесса десорбции.

30 СУЩНОСТЬ МЕТОДА НИЗКОТЕМПЕРАТУРНОЙ СЕПАРАЦИИ. УСТАНОВКА НИЗКОТЕМПЕРАТУРНОЙ СЕПАРАЦИИ. Большинство месторождений природного газа в начальный период разработки имеет высокие пластовые давления, доходящие в отдельных случаях до 60 МПа (600 кгс/см2). Высокое начальное давление природного газа используется в этих случаях для получения холода и выделения за счет этого холода из газа влаги и углеводородного конденсата. Холод при высоких давлениях природного газа получают на специальных установках, называемых установками низкотемпературной сепарации (НТС). В установках НТС отрицательные температуры создаются в результате дросселирования (понижения давления) газа высокого давления в штуцерах. Практикой установлено, что при дросселировании газа в штуцере на 0,1 МПа (1 кгс/см2) температура газа в среднем понижается на 0,3° С. Если, например, снизить давление природного газа при. помощи штуцера на 100 кгс/см2, то температура этого газа понизится на 30° С, в результате чего из газа выделится значительное количество влаги и углеводородного конденсата.

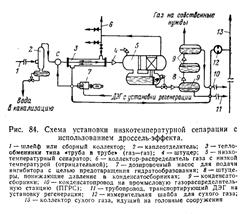

В газовой промышленности применяются две основные схемы НТС. В 1-й схеме, приведенной на рис. 84, не допускается образования гидратов до штуцера 4. Установка НТС работает следующим образом. Газ из шлейфов 1 под высоким давлением поступает в каплеотбойник 2, где освобождается в основном от воды. Затем газ проходит смеситель С и вместе с ДЭГом(диэтиленгликоль) подается в теплообменник типа «труба в трубе» 3, где предварительно охлаждается холодным газом, поступающим из низкотемпературного сепаратора 5. Предварительно охлажденный газ высокого давления редуцируется в штуцере 4 до давления максимальной конденсации, в результате чего резко понижается его температура. При резком понижении давления и температуры газа из последнего выделяется вода и углеводородный конденсат, которые постепенно накапливаются в конденсатосборнике низкотемпературного сепаратора. Смесь воды с ДЭГом и жидкими углеводородами поступает через исполнительный механизм на сепараторе 5 и штуцер 8 в первый конденсатосборник 9, где ДЭГ отделяется от углеводородного конденсата. ДЭГ по трубопроводу под собственным давлением (5 МПа) поступает на установку регенерации, а углеводородный конденсат последовательно проходит конденсатосборники 9, в которых его давление постепенно снижается за счет редуцирования в штуцерах 8. Постепенное (а не резкое) снижение давления углеводородного конденсата проводится с целью получения максимального выхода стабильного конденсата. Если же конденсат, полученный в сепараторах при глубоком охлаждении газа, подвергнуть стабилизации путем резкого снижения давления, т. е. конденсат из сепаратора сразу направить в емкость под атмосферным давлением, то выход стабильного конденсата в данном случае может оказаться значительно меньшим, чем даже при обычном (плюсовом) охлаждении газа в сепараторах. Такое положение объясняется тем, что при резком снижении давления из конденсата будут прежде всего бурно выделяться легкие углеводороды (С2, С3, С4), захватывая при этом и большую часть тяжелых (C+) углеводородов, являющихся при нормальных условиях жидкостями. Стабильный конденсат из последнего конденсатосборника 9 под собственным давлением (1 МПа) транспортируется или на ПГРС или на газофракционную установку (ГФУ) для получения из него жидких пропанбутановых фракций, бензина, дизтоплива и т. д. Холодный и осушенный газ всегда с постоянным давлением из низкотемпературного сепаратора 5 поступает в теплообменники 3, где температура его повышается за счет горячего газа, а из них сначала на измерительную шайбу 12, затем в сборный коллектор сухого газа 13, идущий на головные сооружения. Описанная цепочка оборудования, входящая в состав установки НТС, сооружается для каждой скважины в отдельности.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|