|

|

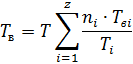

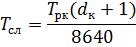

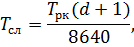

Определение показателей долговечности12 Оценка долговечности изделия должна включать в себя определение ресурса до текущего , среднего и капитального ремонта , срока службы до списания и составления структуры ремонтного цикла . За ремонтный цикл рекомендуется принимать ресурс до капитального ремонта , в течение которого планировать проведение текущих (средних) ремонтов . Численные значения ресурсов до плановых ремонтов определяют на основании анализа структур ППР действующих аналогов с учетом последующих рассуждений. Значение ресурса между текущими ремонтами находят по гамма-процентному ресурсу наименее долговечного быстроизнашиваемого элемента . Периодичность текущих ремонтов назначают кратной месячной наработке (при непрерывной эксплуатации 720 ч) или (для малонадежных элементов) суточной наработке (24 ч) . Значение ресурса до капитального ремонта изделия принимают по гамма-процентному ресурсу наименее долговечного базового элемента . К базовым элементам относят основные части изделия , предназначенные для его компоновки и установки других составных частей . При наличии в изделии элементов с ресурсом , который значительно больше ресурса быстро изнашиваемых элементов , но меньше гамма-процентного ресурса базовых элементов в ремонтный цикл включают средние ремонты с периодичностью , равной гамма-процентному ресурсу указанных элементов . Срок службы до списания непрерывно работающих изделий определяют по формуле, лет:

где

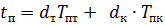

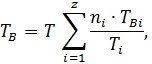

Определение показателей ремонтопригодности Показатель ремонтопригодности – среднее время восстановления после отказа – определяют по формуле, ч:

где

Другой показатель ремонтопригодности – ресурс между плановыми ремонтами. Показатели системы планово-предупредительных ремонтов изделия представлены в табл. 2.2 Таблица 2.2 – Показатели системы планово-предупредительных ремонтов изделия

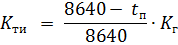

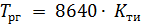

Определение комплексных показателей надежности и эффективности функционирования К комплексным показателям надежности относят коэффициент технического использования , который вместе с тем является показателем эффективности функционирования , так как определяет годовой ресурс изделия . Другой показатель эффективности функционирования изделия – головой объем выпускаемой продукции , значение которого зависит от показателей надежности и часовой производительности изделия. Расчет показателей надежности и эффективности функционирования изделия приведен в табл. 2.3 Таблица 2.3 – Расчет показателей надежности и эффективности функционирования изделия

Вывод В данной работе были вычислены показатели безотказности, долговечности, ремонтопригодности и комплексные показатели надежности и эффективности функционирования сусловарочного котла ВСЦ-1.

Список литературы 1.Топтуненко Е.Т.Основы конструирования и расчета химических аппаратов и машин. Основы конструирования, расчеты на прочность узлов и деталей. Основы надежности и долговечности. - К.: Вища. шк. Главное изд-во, 1974. - 220 с. 2.ГОСТ 27503-81.Надежность в технике. Методы оценки показателей надежности по цензурированным выборкам. – М.: Изд-во стандартов, 1990. 3.ГОСТ 20237-74. Надежность в технике. Расчет показателей безотказности восстанавливаемых объектов (без резервирования). – М.: Изд-во стандартов ,1972. 4.ГОСТ 18322-78. Система технического обслуживания и ремонта техники. Термины и определения. – М.: Изд-во стандартов, 1976. 5.Рахмилевич З.З., Радзин И.М., Фарамазов С.А., Справочник механика химических и нефтехимических производств. – М.:Химия, 1985. – 592 с. 6.РД 26-01-143-83.Надежность изделий химического машиностроения. Оценка надежности и эффективности при проектировании. – Введ. 01.01.1984. – 45 с.

12 Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|

– целесообразное число капитальных ремонтов.

– целесообразное число капитальных ремонтов.

– наработка на отказ, ч;

– наработка на отказ, ч; – среднее значение восстановления

– среднее значение восстановления  - го элемента (изделия), ч;

- го элемента (изделия), ч; – число элементов;

– число элементов; – средняя наработка до отказа

– средняя наработка до отказа