|

|

Комплект для визуального контроля

Рисунок 9 – Комплект для визуального контроля

Данный комплект используется про проведении наружного визуального контроля согласно РД 03-606-03: 1) Для визуального контроля качества: основного металла; при подготовке деталей к сварке; при сборке соединений деталей (сборочных единиц, изделий) под сварку; сварных соединений и наплавок; при изготовлении деталей и сборочных единиц; 2) Исправления дефектов в сварных соединениях и основном металле; 3) Изготовления (монтажа, ремонта) деталей и сборочных единиц; 4) Техническое диагностирование состояния металла и изделий из него, сварных соединений. Состав комплекта для визуального контроля приведен в таблице 6.

Таблица 6 – Состав комплекта для визуального контроля

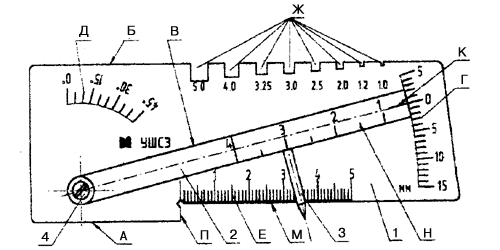

5.4 Универсальный шаблон сварщика УЩС – 3

1 - основание; 2 - движок; 3 - указатель; 4 - ось; А, Б, В - установочные плоскости; Л - торцевая грань; М - продольное ребро линейки со шкалой; Е - шкала для измерения притупления и ширины шва; Г - шкала для измерения утолщения шва; К - риска; Д - шкала для измерения скоса кромок; Ж - пазы для измерения диаметров электродов; И шкала для измерения величины зазора. Рисунок 10 - Универсальный шаблон сварщика УЩС - 3

Штангенциркуль типа ШЦ-1

Рисунок 11 – Штангенциркуль ШЦ-1

Штангенциркуль с отсчетом по нониусу типа ШЦ-1 торговой марки «Калиброн» предназначен для измерения наружных и внутренних поверхностей, а также для измерения глубины отверстий и уступов. Детали штангенциркуля имеют надежное антикоррозионное покрытие. Шкалы штанги и нониуса имеют матовое хромовое покрытие, исключающее блики. Соответствует ГОСТ 166-89. Нормальные условия эксплуатации: – температура – относительная влажность воздуха – атмосферное давление Комплектность: штангенциркуль, футляр, паспорт. Во избежание травматизма необходимо не допускать измерений на работающем оборудовании при движении режущего инструмента и при вращении измеряемой детали. Не допускать: – грубых ударов или падений во избежание изгиба штанги и других поверхностей; – царапин на измерительных поверхностях.

Порядок работы: 1) При измерении наружных поверхностей необходимо, чтобы не было перекосов, губки были перпендикулярны измеряемой поверхности. Губки для наружных измерений опустить насколько это возможно. 2) При измерении внутренних поверхностей губки для внутренних измерений опустить насколько это возможно. Не допускать перекосов, губки должны быть перпендикулярны измеряемой поверхности. При измерении диаметров отверстий снимается максимальное значение. 3) При измерении глубины глубиномер необходимо устанавливать перпендикулярно дну детали. 4) Не измерять детали на ходу станка. 5) После окончания работы штангенциркуль протереть чистой салфеткой, смоченной в нефрасе, затем насухо – чистой салфеткой и уложить в футляр.

Межповерочный интервал устанавливается потребителем в зависимости от интенсивности эксплуатации штангенциркуля. Лупа ЛП-16-8

Лупа просмотровая ЛП-16-8 является оптическим прибором и предназначена для рассматривания и измерения мелких элементов рисунка(деньги, ценные бумаги, марки). Комплектность: лупа ЛП-16-8-8х, этикетка, футляр, упаковка. 6 ЛАБОРАТОРНАЯ РАБОТА №6: “КОНТРОЛЬ ПРОНИКАЮЩИМИ ВЕЩЕСТВАМИ”

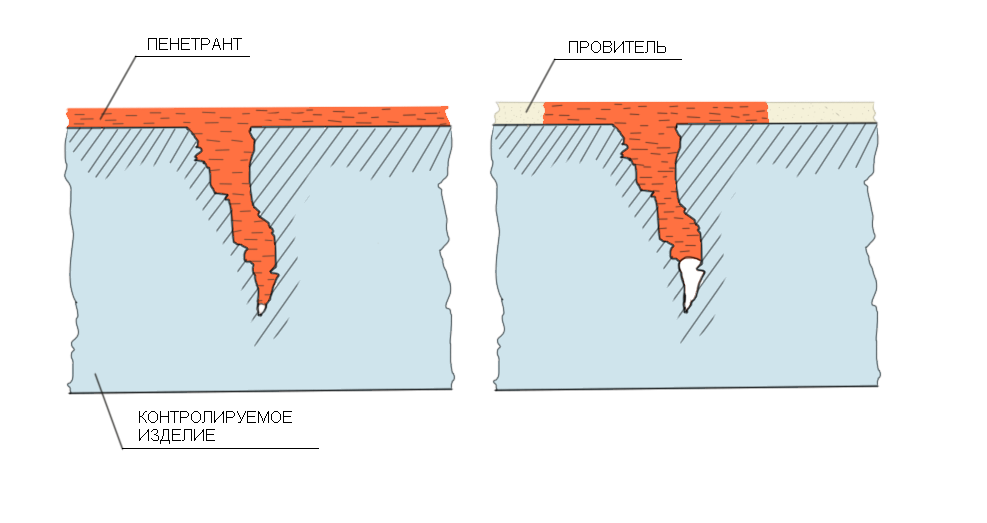

Капиллярный метод контроля (КМК) основан на капиллярном проникновении индикаторных жидкостей в полость несплошностей материала объекта контроля и регистрации образующихся индикаторных следов визуально или с помощью преобразователя. Метод позволяет обнаруживать поверхностные (т.е. выходящие на поверхность) и сквозные (т.е. соединяющие противоположные поверхности стенки ОК.) дефекты, которые могут быть обнаружены также при визуальном контроле. Такой контроль, однако, требует больших затрат времени, особенно при выявлении слабораскрытых дефектов, когда выполняют тщательный осмотр поверхности с применением средств увеличения. Преимущество КМК в многократном ускорении процесса контроля

Рисунок 12 – Нанесение и проявление пенетранта

Основная документация, которой необходимо руководствоваться при проведении КНК: – ГОСТ 24522-80 «Контроль неразрушающий капиллярный. Термины и определения»; – ISO 3879-77 «Сварные соединения. Рекомендуемые методы контроля трещин». Нормативной базой системы госнадзора являются государственные и международные стандарты: – нормы качества изделий; – методы контроля и методики проведения; – методы и средства поверки СКНК; – общие технические требования (например ГОСТ 12977-84 «Методы испытаний. Общие технические требования.»). Технологический процесс КНК: 1) подготовка объекта к контролю (контролируемая поверхность); 2) сушка изделия до полного удаления растворов или очищающих составов; 3) подготовка дефектоскопических материалов (ДМ) и проверка их качества; 4) обработка контрольного образца дефектоскопическими материалами: – нанесение на контролируемую поверхность пенетранта; – удаление избытка пенетранта; – удаление очистителя с поверхности; – сушка поверхности контролируемого образца; – нанесение на поверхность проявителя; 5) проявление дефектов под действием пенетрантов; 6) осмотр и обнаружение дефектов видимым или длинноволновым ультрафиолетовым излучением; 7) расшифровка и анализ результатов контроля; 8) подготовка поверхности к эксплуатации. Технологические режимы операции (продолжительность контроля, температуру контроля, давление в зоне контроля, интенсивность внешних физических воздействий) устанавливают в зависимости от следующих факторов: – требующийся класс чувствительности; – используемый набор дефектоскопических материалов; – особенности контролируемого объекта (КО); – тип искомых дефектов; – тип аппаратуры контроля; – условия контроля.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|