|

|

o Прямая задача (проектировочный расчет). По заданному допуску и предельным отклонениям замыкающего звена необходимо определить предельные размеры всех или части составляющих звеньев.Методические указания

«Выполнение практических заданий по дисциплине «Метрология, стандартизация и сертификация, на курсовом и дипломном проектировании по специальности «Технология машиностроения»

Дисциплина: «Метрология, стандартизация и сертификация»

Шадринск 2011

Составил: Иовлев А.Д., преподаватель дисциплины «Метрология, стандартизация и сертификация», высшая категория

Рассмотрено: заседание цикловой комиссии, Утверждено: зам. Протокол № 01, от «14» сентября 2011г. зам директора МСО Председатель – (подпись) ____________ 15.09.11 г. (подпись)

Рецензент: О.Л. Мингазова, преподаватель специальных дисциплин, высшая категория

В методических указаниях даны дополнительные материалы по дисциплине «Метрология, стандартизация и сертификация», необходимые при курсовом и дипломном проектировании студентов дневного и заочного отделений, а также при выполнении практических работ по данной дисциплине. Методические указания могут быть использованы преподавателями общепрофессиональных и специальных дисциплин.

ВВЕДЕНИЕ

Предусмотренные учебными планами технических специальностей контрольные, практические работы, курсовые и дипломные проекты имеют своей целью закрепить теоретические знания по дисциплинам: «Техническая механика», «Метрология, стандартизация и сертификация», «Технологическая оснастка», «Технология машиностроения» и др., научить студентов пользоваться справочной литературой, более глубоко изучить ряд вопросов машиностроительной отрасли и будущей профессиональной деятельности. Вопросы, рассматриваемые в обязательных работах и проектах, являются составной частью общей технической подготовки техников, дальнейшем профессиональном росте, повышении квалификации и обучении в ВУЗах. По дисциплине «Метрология, стандартизация и сертификация» для студентов дневного и заочного отделений всех технических специальностей предусмотрены контрольные работы. А знания вопросов по разделам – «Стандартизация точности гладких цилиндрических соединений», «Общие понятия основных норм взаимозаменяемости», «Стандартизация в системе технического контроля» необходимы студентам дл дипломного проектирования. В данном учебном пособии даны подробные расчеты на типовые соединения: гладкие цилиндрические, резьбовые, зубчатые передачи и размерные цепи. Для всех задач даны варианты для самостоятельного решения.

1. СТАНДАРТИЗАЦИЯ ГЛАДКИХ ЦИЛИНДРИЧЕСКИХ СОЕДИНЕНИЙ

1.1. Задание. Для подвижного и неподвижного соединений (разъемного или неразъемного), заданных задачами 1 и 2 (приложение 1), построить схему расположения полей допусков, указать обозначение допусков и посадок на чертежах всеми предусмотренными стандартами и способами их нанесения. Рассчитать предельные размеры деталей, зазоры (натяги) предельные, рассчитать допуски посадок. Для каждого варианта в задачах 1 и 2 указывается номинальный размер сопряжения, обозначение полей допусков и посадок в соответствии с гостами. На листах формата А4 (рис. 1.1.) для данных задач схематично выполнить чертежи (эскизы) соединения втулки и вала, а также чертежи каждой детали. На этих чертежах указать обозначение допусков и посадок всеми рекомендуемыми способами. Предельные отклонения линейных размеров указывают на чертежах условными (буквенными) обозначениями, а также буквенными обозначениями полей допусков с одновременным указанием справа в скобках их числовых величин (комбинированный способ). Допускается проставлять рядом с номинальным размером только предельные отклонения. ГОСТ 2.307-68 оговаривает вариант, когда наряду с буквенными обозначениями полей допусков обязательно указываются числовые значения отклонений. На этих же листах построить схемы расположения полей допусков отверстия и вала, указать размеры (в мм) отверстия и вала. Вычислить и показать на схемах наибольший и наименьший зазоры (Smin, Smax) или натяги (Nmin, Nmax). Пример. Для посадки Ø9 F7/h6 по ГОСТ 25346-89 в зависимости от номинального размера, буквенных обозначений основных отклонений и квалитетов деталей находим значения основного отклонения отверстия.

1.1.1. Построение полей допусков и расчеты. Для номинального размера 9 мм, основного отклонения F и квалитета 7 основным отклонением является нижнее отклонение EI и равно + 13 мкм. По табл. № 3.7. ГОСТ 25346-89 в зависимости от значения номинального размера и квалитета определяем значение допуска IT=15 мкм и затем находим значение верхнего отклонения отверстия ES как EI+IT=13+15=28 мкм. Поле допуска F7 – поле, ограниченное верхним и нижним отклонениями и определяемое величиной допуска и его положением относительно номинального размера. При графическом изображении его показывают в виде прямоугольника, заключенного между двумя линиями, соответствующими верхнему и нижнему отклонениям, их откладывают в определенном масштабе (например, 1000:1) относительно нулевой линии. Нулевая линия – линия, соответствующая номинальному размеру, от которой откладываются отклонения размера при графическом изображении допусков и посадок. Если нулевая линия расположена горизонтально, то положительные отклонения откладываются вверх от нее, а отрицательные – вниз (рис.1.1.1.). Для номинального размера 9 мм, поля допуска h6, определяем значение основного отклонения вала по табл. № 3.8. ГОСТ. В данном случае основное отклонение является верхним отклонением es и равно 0. По табл. №№№№№ ГОСТ в зависимости от значения номинального размера и квалитета определяем значение допуска IT=9 мкм и находим значение нижнего отклонения вала ei = es-IT = -9 мкм. Следовательно, второе предельное отклонение, ограничивающее данное поле допуска, можно определить по основному отклонению и допуску принятого квалитета. Если основное отклонение верхнее, то нижнее отклонение равно: для вала ei = es – IT (для вала a до h) для отверстия EI = ES – IT (для отверстия от I до ZC) Если основное отклонение нижнее, то верхнее отклонение равно: для вала es = ei + IT (для вала от i до zc) для отверстия ES = EI + IT (для отверстия от A до H) величины ei, es, EI, ES берут с учетом знака. Предельные размеры отверстия Ø9 F7: Dmax = D + ES = 9 + 0,028 = 9,028мм Dmin = D + ES = 9 + 0,013 = 9,013 мм Предельные размеры вала Ø9 h6: dmax = d + es = 9+0 = 9 мм dmin = d + ei = 9 – 0,009 = 8,991 мм Предельные зазоры: Smax = Dmax – dmin = 9,028 – 8,991 = 0,037 мм Smin = Dmin – dmax = 9,013 – 9 = 0,013 мм Допуск зазора – разность между наибольшим и наименьшим предельными зазорами (допуск зазора TS – в посадках с зазором) или наибольшим и наименьшим натягами (допуск натяга TN в посадках с натягом), т.е. TS = Smax – Smin = 37-15=24 мкм. При характеристике посадки необходимо указать: к какой системе посадок она относится (к системе отверстия или системе вала); к какой группе посадок по степени подвижности относится данная посадка (с зазором, натягом или переходным); какова область применения данной посадки (метод прецедентов). В переходных посадках предельные отклонения, предельные размеры, наибольший натяг, наибольший зазор определяются аналогично посадкам с зазором (натягом) с использованием ГОСТ.

Рис. 1.1.

Рис. 1.1.1.

Задача на закрепление. Для соединения Ø50 H7/s6 определить:

· предельные отклонения для отверстия и вала; · предельные размеры отверстия; · предельные размеры вала; · предельные натяги; · допуск натяга; · схематично выполнить чертежи; · схему полей допусков.

1.2. КАЛИБРЫ ДЛЯ КОНТРОЛЯ ГЛАДКИХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ

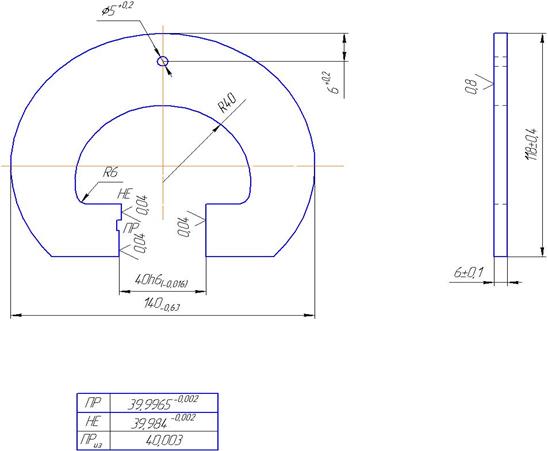

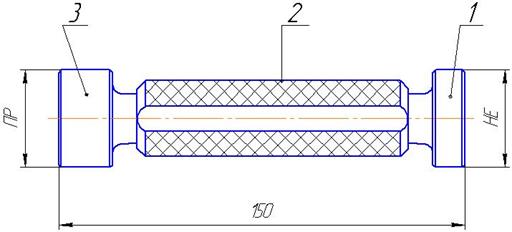

1.2.1. Задание Рассчитать комплект гладких предельных калибров для контроля вала и отверстия (вариант выбирается по приложению 2, задача №2). Выполнить чертежи рабочих калибров в соответствии с ЕСКД (самостоятельная работа студентов, рис. 1.2.1. и 1.2.2.). На чертежах рабочих калибров указать исполнительные размеры, маркировку и допуски на форму калибров.

1.2. КАЛИБРЫ ДЛЯ КОНТРОЛЯ ГЛАДКИХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ

Рис.

Рис. 1.2.1. Калибр-скоба (обозначение шероховатости исправить с учетом изменения 2001 г.)

Рис. 1.2.2. Калибр-пробка (обозначение шероховатости исправить с учетом изменения 2001 г.

Для расчета построить схемы расположения полей допусков заданных деталей и калибров для контроля этих деталей. На схемах указать необходимые отклонения и допуски деталей и калибров, показать величину поля допуска, соответствующую средней величине износа проходного калибра, предельные размеры калибров. 1.2.2. Общие понятия В комплект гладких предельных калибров для контроля размеров отверстия и вала в соответствии с ГОСТ 24851-81 «Калибры гладкие для размеров до 500 мм. Допуски», входят проходные и непроходные рабочие калибры, а также контрольные калибры для проверки или регулировки рабочих проходных и непроходных калибров для вала и для проверки износа проходных калибров. Калибрами называются бесшкальные контрольные инструменты, которые предназначаются для проверки соответствия действительных размеров, формы и расположения поверхностей деталей заданным параметрам. В соответствии с этим условием предельные калибры должны выполняться по предельным размерам проверяемой детали, которые для калибров являются номинальными. Так, номинальным размером проходных калибров и контркалибров к ним соответствуют наименьший предельный размер отверстия (Dmin) и наибольший предельный размер вала (dmax), а номинальным размерам непроходных калибров и контркалибров к ним – наибольший предельный размер отверстия (Dmax) наименьший предельный размер вала (dmin). На размеры калибров, так же как и на размеры деталей устанавливаются допуски на неточность изготовления. По стандарту эти допуски на калибры для отверстия обозначаются Н или Hs, если калибр имеет сферическую измерительную поверхность; обозначение Н1 соответствует допуску на изготовление калибра для вала, а Нр – допуску на изготовление контрольного калибра. Расположение допуска на изготовление проходного калибра для отверстия и вала задается отклонением середины поля допуска на изготовление калибра относительно наименьшего предельного размера отверстия и наибольшего предельного размера вала. Указание отклонения обозначаются Z и Z1 соответственно. У проходных калибров кроме допуска на неточность изготовления задается также граница износа калибра У и У1 (для вала). Эти отклонения определяют допустимый выход размера изношенного проходного калибра за границу поля допуска изделия. Для компенсации погрешности контроля калибрами размеров свыше 180 мм вводится величина α и α1 , которые несколько сужают поле допуска детали и уменьшают допустимый выход размера изношенного проходного калибра за границу поля допуска изделия. 1.2.3. Пример. Рассчитать размеры калибров для контроля деталей соединения Ø65 H7/g6. Для этого: - на листе формата А4 выполнить чертеж соединения вала со втулкой и чертежи сопрягаемых деталей (рис. 1.2.2.). Масштаб может быть произвольным. На чертежах обозначить номинальный размер, посадку, поля допусков в соответствии с вариантом задания; - определить номинальные размеры проходных и непроходных калибров (предельные размеры отверстия и вала); - схему полей допусков. Расчет предельных размеров отверстия Ø65 H7.

По ГОСТ 25346-82 (табл. 8) для данного отверстия основное отклонение EI=0. Тогда наименьший предельный размер отверстия равен:

Dmin = 65 + 0 = 65 мм

Допуск по квалитету 7 составляет (табл. 6) IT7 = 30 мкм. Верхнее отклонение отверстия TS = EI + IT = 0 + 30 = 30 мкм. Наибольший предельный размер отверстия равен:

Dmax = 65 + 0.03 = 65.03 мм

Расчет предельных размеров вала Ø65 g6.

По ГОСТ 25346-82 (табл. 7) для данного вала основное отклонение es = - 10 мкм. Тогда наибольший предельный размер вала равен:

dmax = 65 + (- 0,01) = 64,99 мм

Допуск по квалитету 6 (табл. 6) составляет IT = 19 мкм. Нижнее отклонение вала равно:

is = es – IT = -10 – 19 = - 29 мкм

Наибольший предельный размер вала равен:

dmin = 65 + (- 0.029) = 64.971 мм

Построение схемы полей допусков.

По результатам расчета в большом масштабе (1000:1) строиться схема расположения полей допусков деталей (рис. 1.2.3.). На схеме указывается обозначение полей допусков, предельные отклонения в мкм, предельные размеры деталей (в мм).

Данные для построения полей допусков калибров для проверки отверстия Ø65Н7 и вала Ø65hg выбираются по таблице 2 ГОСТ 24851-81 в интервале диаметров 60…80 мм.

1.2.4. Калибры для отверстия

По ГОСТ 24851-81 находим Z = 4 мкм – отклонение середины поля допуска на изготовление проходного калибра для отверстия. Отсчитывается от Dmin внутрь поля отверстия. Н = 5 мкм - допуск на изготовление калибра для отверстия располагается симметрично относительно середины поля допуска калибра. У = 3 мкм – допустимый выход размера изношенного проходного калибра за границу поля допуска отверстия. α = 0 – величина компенсации погрешности контроля калибрами при размере > 180 мм. Поле допуска непроходного калибра для отверстия размера до 180 мм располагается симметрично относительно наибольшего предельного размера отверстия. Для размеров свыше 180 мм поле допуска непроходного калибра смещается на величину α в сторону уменьшения поля отверстия. Допуск Н непроходного калибра в этом случае располагается симметрично относительно отклонения α.

1.2.5. Калибры для вала

Построение схемы полей допусков калибров для контроля вала Ø65g6 и контркалибров к ним ведется аналогично построению схем полей допусков калибров для отверстия. По таблице 2 стандарта для 6 квалитета указанного вала находим: Z1 = 4 мкм; Н1 = 5 мкм; Нз =2 мкм; У1 = 3 мкм; α1 = 0. Отклонения Z1, У1 отсчитывается от наибольшего предельного размера вала. Они определяют расположение поля допуска на изготовление проходного калибра для вала и границу его износа. Н1 всегда располагается в поле допуска детали, а расположение границы износа зависит от квалитета и размеров детали (ГОСТ 24851-81). Поле допуска непроходного калибра для вала располагается по отношению к наименьшему предельному размеру вала так, же как и для непроходного калибра отверстия.

1.2.6. Расчет размеров калибров

Исполнительными размерами калибра называют два предельных размера, по которым изготавливают новый калибр. Эти размеры вычисляются по схеме полей допусков (см. рис. 1.2.6). На чертежах калибров указывают размеры по принципу «максимум металла», а отклонение указывается «в тело» калибра. Так, на чертеже калибра для вала указывается его наименьший предельный размер с положительным верхним отклонением (в мм), равным допуску на изготовление калибра. А на чертеже калибров для отверстия и контрольных калибров указывается их наибольший предельный размер с отрицательным нижним отклонением, равным допуску на изготовление калибра. При таком указании размеров обеспечивается большая вероятность получения годных калибров. 1.2.6.1. Расчет размеров калибров для отверстия Ø65Н7

Проходная сторона нового калибр-пробки (исполнительный размер):

Р-ПРнов. = Dmin + Z + H/2)-H = 65 + 0,004 + 0,005/2)- 0,005 = 65,0065- 0,005 мм (указывается на чертеже).

Проходная сторона изношенного калибр-пробки:

Р-ПРизн. = Dmin – Y = 65 – 0,003 = 64,997 мм

Непроходная сторона калибр-пробка (исполнительный размер):

Р-НЕ = Dmax + H/2)-H = 65.03 + 0.005/2)- 0.005 = 65.0325- 0.005 мм (указывается на чертеже).

1.2.6.2. Расчет размеров для вала Ø65 g6

Проходная сторона нового калибр-скобы (исполнительный размер):

Р-ПРнов. = dmax – Z1 + H1/2)+H1 = 64,99 – 0,004 – 0,005/2)+0,.005 = 64,4885+0,005мм (указывается на чертеже).

Проходная сторона изношенного калиб-скобы :

Р-ПРизн. = dmax + y1 = 64,99 + 0,003 = 64,993 мм

Непроходная сторона калибр-пробка (исполнительный размер):

Р-НЕ = dmin - H1/2)+Н1 = 64,971 - 0,005/2)+0,005 = 64,9685+0,005 мм (указывается на чертеже).

1.2.6.3. График полей допусков калибров

На формате А4 (желательно в масштабе 1000:1 или эскизом на миллиметровке) выполняется график полей допусков калибр-пробки и калибр-скобы (см. рис. 1.2.4. и 1.2.5.).

Рис. 1.2.4.

Н=5

Рис. 1.2.5.

1.2.6.4. Маркировка калибров

При маркировке на калибре указывают номинальный размер проверяемой детали, условное обозначение поля допуска (65g6), название калибра (ПР, НЕ, К-И и др.), цифровые величины и знак предельных отклонений изделия в миллиметрах.

1.3. ПОДШИПНИКИ КАЧЕНИЯ. ДОПУСКИ И ПОСАДКИ ПОДШИПНИКОВ КАЧЕНИЯ

1.3.1. Задание Для заданного подшипника качения (приложение 2) и условия его работы выбрать посадки колец на вал и в корпус. Для выбранных посадок построить схемы расположения полей допусков и подсчитать предельные размеры сопрягаемых деталей, наибольшие и наименьшие натяги и зазоры. Выполнить упрощенный чертеж узла подшипника и чертежи сопрягаемых с подшипником деталей, на которых указать посадки, поля допусков, точность формы и расположения, шероховатость поверхностей, сопрягаемых с кольцами подшипника. 1.3.2. Классы точности подшипников качения (ПК) ГОСТ 520-91 устанавливает 5 классов точности ПК: 0,6,5,4 и 2 (точность ПК повышается от 0 класса ко 2-му). На чертежах и при маркировке подшипников класс точности указывается цифрой слева от обозначения подшипника и отделяется от него разделительным знаком тире, например, 6 – 204, где 6 – класс точности подшипника. Класс точности 0 не указывается. ГОСТ 520-91 приводит допускаемые отклонения по основным размерам подшипника в зависимости от класса точности. В соответствии с ГОСТ 3325-85 режимы работы подшипника характеризуются расчетной долговечностью (табл. 1.3.2.). Таблица 1.3.2.

1.3.3. Поля допусков посадочных мест валов и отверстий корпуса Выбор полей допусков поверхностей валов и корпусов, сопрягаемых с кольцами подшипников, регламентируются ГОСТ 520-91. Этот стандарт распространяется на посадочные места валов и отверстий корпусов под ПК, отвечающим следующим условиям: · валы стальные, сплошные или полые толстостенные, т.е. с отношением d/do = 1,25, где d – диаметр вала, do – диаметр отверстия вала; · материал корпуса – сталь или чугун; · температура нагрева подшипника при работе – не выше 100ºС. Поля допусков валов и отверстий корпусов выбирается по ГОСТ в зависимости от: · вида нагружения кольца; · режима работы подшипника; · состояния эквивалентной нагрузки Р и каталожной динамической грузоподъемности С; · типа, размера и класса точности подшипника.

1.3.4. Пример. Выбрать посадку на вал и в корпус подшипника 6 – 205 ГОСТ 8338-75 при следующих условиях: - режим работы – нормальный; - вид нагружения колец; - внутреннего – местное; - наружного – циркуляционное. Эквивалентная нагрузка Р кгс (условная постоянная нагрузка, обеспечивающая тот же срок службы ПК, какой должен быть в действительных условиях) – 90 кгс. Динамическая грузоподъемность С кгс – постоянная радиальная нагрузка, соответствующая расчетному сроку службы, равному 1 млн. оборотов внутреннего кольца – 1100 кгс.

Решение. По ГОСТ 8338-75 устанавливаем, что подшипник 205 – это шариковый радиальный однорядный подшипник, имеющий посадочные диаметры: внутреннего кольца d = 25 мм; наружного кольца Dмм. По ГОСТ 520-91 находим, что предельные отклонения посадочных диаметров для класса точности 6 и наружных диаметров составляют (табл. 1.3.4.):

По ГОСТ выбираем поля допусков сопрягаемых деталей. При местном нагружении внутреннего кольца, нормальном режиме работы, соотношении эквивалентной нагрузки и динамической грузоподъемности Р/С = 90/1100 ≈ 0,08 и диаметре вала 25 мм для шарикового радиального подшипника рекомендованы поля допусков g6, f6,is , h6. Известно, что с увеличением нагрузки рекомендуется в пределах допустимого увеличить наибольший натяг и, наоборот, с уменьшением – уменьшать. Так как в нашем примере отношение Р/С ≈ 0,08 около нижнего предела нагрузок следует выбрать поле допуска f6, обеспечивающее посадку с гарантированным зазором, или поле g6, дающее незначительный процент соединений с натягом. Выбираем поле g6. Для циркуляционного нагружения наружного кольца подшипника и заданных условий работы рекомендовано поле допуска отверстия корпуса N7. По стандарту определяем предельные отклонения и предельные размеры сопрягаемых с подшипником поверхностей. · предельные размеры вала Ø25g6( · наибольший 24,993; · наименьший 24,96; · предельные размеры отверстия Ø52N7( · наибольший 51,991; · наименьший 51,961. Построение схем расположения полей допусков. Построение схемы расположения полей допусков сопрягаемых поверхностей производится аналогично гладким цилиндрическим сопряжением. Определяем предельные значения зазоров и натягов в сопряжениях: по d: Smax = 25 – 24,98 = 0,02 мм Nmax = 24,993 – 24,992 = 0,001 мм по D: Smax = 51,991 – 51,989 = 0,002 мм Nmax = 52 – 51,961 = 0,039 мм После выполнения требуемых чертежей на них требуется указать: на чертеже сопряжения – посадки в соединении внутреннего и наружного колец с сопряженными деталями; на чертежах вала и корпуса – поля допусков диаметров, сопряженных с кольцами подшипников, отклонения формы и расположения поверхностей, сопряженных с кольцами подшипников и их шероховатость. 1.3.5. Выполнение чертежей Обозначение посадок подшипников на сборочных чертежах регламентировано ГОСТ 3325-85 и этот стандарт распространяется на посадки подшипников в соединении с деталями, поля допусков которых выполнены по системе ИСО. В данном примере обозначение посадок будет: Ø25g6, Ø52N7. Требования по форме, расположения и шероховатости поверхностей на чертежах вала и корпуса указываются в соответствии с ГОСТ 3325-75. Для нашего примера: шероховатость посадочных поверхностей отверстия и вала – 8-ой класс (Ra от 0,63 до 0,32 мкм). Овальность и конусообразность вала и отверстия в корпусе – не более половины допуска на диаметр, при этом в соответствии с ГОСТ 10356-83 овальность и конусообразность численно выражается разностью наибольшего и наименьшего диаметров рассматриваемой поверхности в соответствующих сечениях. Таким образом, допуск овальности и конусообразности для данного примера будет: - для вала 13 : 4 ≈ 3,25 мкм, округление 0,003 мм; - для отверстия в корпусе 30 : 4 = 7,5 мкм, округленно 0,07 мм. Торцовое биение: - заплечика вала – не более 0,01 мм; - заплечика отверстия корпуса – не более 0,02 мм.

1.4. ДОПУСКИ И ПОСАДКИ ШПОНОЧНЫХ И ШЛИЦЕВЫХ СОЕДИНЕНИЙ

1.4.1. Шпоночные соединения Задание. Для заданного диаметра вала d и длины шпонки l (шпонка призматическая) определить номинальные значения элементов шпоночного соединения и их предельные отклонения (ГОСТ 23360-78) в зависимости от типа соединения. Построить схему расположения полей корпусов по ширине шпонки b. Выполнить чертеж поперечного сечения вала и втулки по шпоночному пазу в соответствии с вариантом задания (приложение 3). Общие понятия. В машиностроении широко применяются соединения с призматическими шпонками. Основные размеры призматических шпонок и сечений пазов на валах и во втулках выбираются по ГОСТ 23360-78. Предельные отклонения размеров призматических шпонок по ширине и высоте установлены для трех исполнений шпонок по ГОСТ 8789- 78: - исполнение А – с закруглениями по обоим концам; o исполнение В - прямоугольные; o исполнение С - с закруглением на одном конце. Предельные отклонения размеров нормируются по ГОСТ 23360-78. Предельные отклонения для размеров шпонок по ширине b приняты по h9, а для размера по высоте h – по h11. Для размера шпонки по длине l приняты отклонения по h14. Все эти отклонения выбираются по стандарту ГОСТ 8789-88. Посадки для шпоночных соединений выбираются в зависимости от характера соединения. Посадочным размером в шпоночном соединении является только размер b. По этому размеру предусмотрены три вида соединений. Свободное соединение: · паз под шпонку на валу выполняется по H9; · паз под шпонку по втулке выполняется по D10. Нормальное соединение: · паз под шпонку на валу выполняется по N9; · паз под шпонку во втулке выполняется Is9. Плотное соединение: · паз под шпонку на валу выполняется по P9; · паз под шпонку во втулке выполняется P9. Пример. Диаметр вала d = 46 мм, длина шпонки l = 80 мм. Шпонка призматическая. Соединение нормальное, исполнение А. Решение. Определяем номинальные значения элементов шпоночного соединения (ШС). По табл. 4.52. (стр. 773 [5]) b = 14 мм, h = 9 мм, t1 = 5,5 мм, t2 = 3,8 мм. Шпонка 49х9х80 мм ГОСТ 23360-78.

1.4.2. Схема полей допусков по ширине шпонки b (рис. 1.4.2.)

h9 – поле допуска шпонки. N9 – поле допуска паза под шпонку на валу. Is9 - поле допуска ширины паза под шпонку на валу.

Рис. 1.4.1.

По ГОСТ 23360-78 (табл. 2) выбираем посадки для нормального соединения и определяем предельные отклонения для ширины шпонки, ширины паза вала и ширины паза втулки. Ширина шпонки 14h9 = 14- 0,043 мм. Ширина паза вала 14N9 = 14- 0,043 мм. Ширина паза втулки 14Is9 = 14± Глубина паза вала t1 Глубина паза втулки t2 Предельные отклонения по высоте шпонки h принимаем по h11: 9h11 = 9- 0,09 мм Предельные отклонения размера шпонки по длине l принимаем по h14: 80h14 = 80- 0,14 мм Предельные отклонения длины вала под шпонку l по H15: 80H15 = 80+ 1,2 мм Построим схему расположения полей допусков по ширине b (рис. 1.4.1.).

1.4.2. Шлицевые соединения Задание. Для заданного прямобочного шлицевого соединения (приложение 4) указать: номинальные размеры основных параметров, серию и метод центрирования по ГОСТ 1139-80. Определить допуски и предельные размеры всех элементов соединения, построить схему расположения полей допусков и посадок. Вычертить чертеж (самостоятельно) поперечного сечения шлицевого вала и втулки в соответствии с вариантом задания. Описать контроль точности шлицевых деталей калибрами. Общие понятия. Различают шлицевые соединения (ШС) с прямобочным, эвольвентным и треугольным профилем зуба. В машиностроении широкое распространение получили ШС с прямобочным профилем зуба. Номинальные размеры и число зубьев ШС деталей, средней и тяжелой серий общего назначения с прямобочным профилем зубьев устанавливает ГОСТ 1139-80 в зависимости от высот и чисел зубьев, различных для одного и того же диаметра. Существует три способа центрирования ШС: по поверхности наружного диаметра D; по поверхности внутреннего диаметра d; по боковой поверхности шлицев b. Центрирование по наружному диаметру D рекомендуется, когда втулку термически не обрабатывают или когда твердость ее после термической обработки допускает протягивание или шлифование. Центрирование по поверхности внутреннего диаметра d целесообразно применять в тех случаях, когда втулка имеет высокую твердость и ее нельзя обрабатывать чистовой протяжкой и когда требуется повышенная точность центрирования. Центрирование по боковым сторонам шлицев b используется при передаче знакопеременных нагрузок, больших крутящих моментов, а также при реверсивном движении. Посадки ШС осуществляют по центрирующей цилиндрической поверхности и одновременно по боковым поверхностям впадин втулки и зубьев вала, т.е. по d и b, по D и b, только по b. В зависимости от характера работы соединения и схемы центрирования по стандарту на гладкие цилиндрические соединения выбирают посадки (см. задачу № 1). Основные отклонения и допуски для размеров d, D, b по ГОСТ 1139-80. Обозначение ШС валов и втулок должно содержать: Ø букву, обозначающую поверхность центрирования; Ø число зубьев и номинальные размеры d, D, b соединения, вала втулки; Ø обозначение полей допусков и посадок диаметров, а также размер b, помещаются после соответствующих размеров. Допускается не указывать в обозначении допуски нецентрирующих диаметров.

Пример. Шлицевое соединение:

D – 6 x 16H7/f7 x 26 h12/a11 x 4 D9/f8

Решение. Номинальные размеры основных параметров и серию ШС определяем по ГОСТ 1139-80 [1, стр. 781]: Ø серия средняя d = 16 мм; D = 20 мм; b = 4 мм; Ø центрирование осуществляется по внутреннему диаметру d; Ø посадка по диаметру d – H7/f7. По стандарту на ГЦС [1, стр. 79] определяем предельные отклонения: отверстие Ø16H7; вал Ø16f7; верхнее отклонение ES = 18; es = - 16; нижнее отклонение ES = = 0 мкм; ei = - 34 мкм Рассчитываем предельные размеры отверстия и вала: Dmax = 16 + 0,018 = 16,018 мм Dmin = 16 + 0 = 16 мм dmax = 16 – 0.016 = 15.984 мм dmin = 16 – 0.034 = 15.965 мм

Схема расположения полей допусков отверстия и вала по внутреннему d дана на рис. 1.4.2.1.

Рис. 1.4.2.1. Поля допусков размера d

Посадка по размеру b – D9/f8. По таблицам стандарта [1, 79] определяем предельные отклонения ширины шлица b у отверстия и вала. Отверстие Ø4D9: ES = + 60 мкм; EI = + 30 мкм Вал Ø4f8: es = - 10 мкм; ei = - 28 мкм Рассчитываем предельные размеры: Dmax = 4 + 0.06 = 4,06 мм Dmin = 4 + 0,03 = 4,03 мм dmax = 4 – 0,028 = 3,972 мм. Dmin = 4 – 0,01 = 3,99 мм Схема расположения полей допусков отверстия и вала по ширине шлица b представлена на рис. 1.4.2.2.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|

Рис. 1.2.2.

Рис. 1.2.2.

Рис. 1.2.3.

Рис. 1.2.3.

);

); );

);