|

|

ИСПЫТАНИЕ МАТЕРИАЛОВ НА СЖАТИЕ.К испытанию на сжатие прибегают реже, чем к испытанию на растяжение, так как оно не позволяет снять все механические характеристик материала, например В табл. 1 приведены механические характеристики некоторых материалов при испытании их на растяжение и сжатие. Таблица 1.

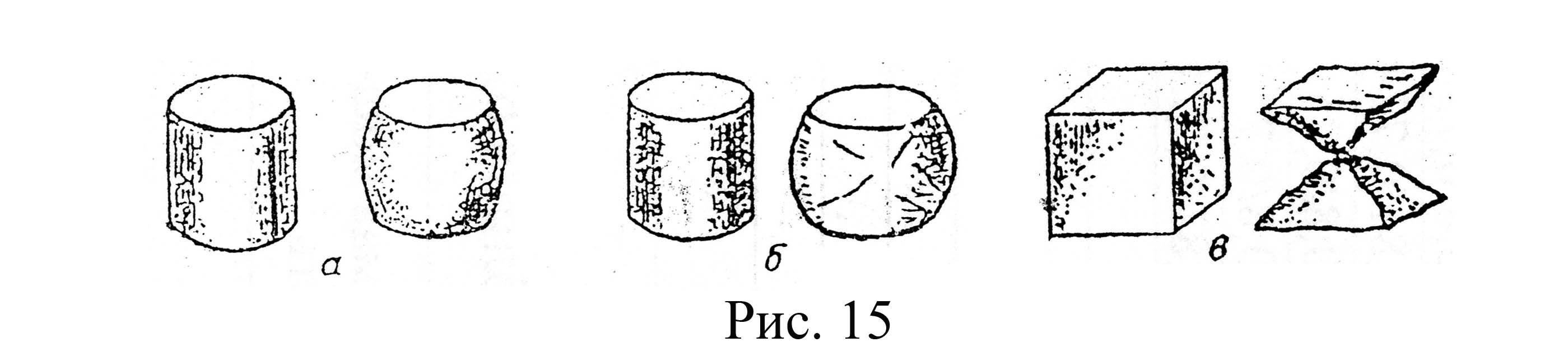

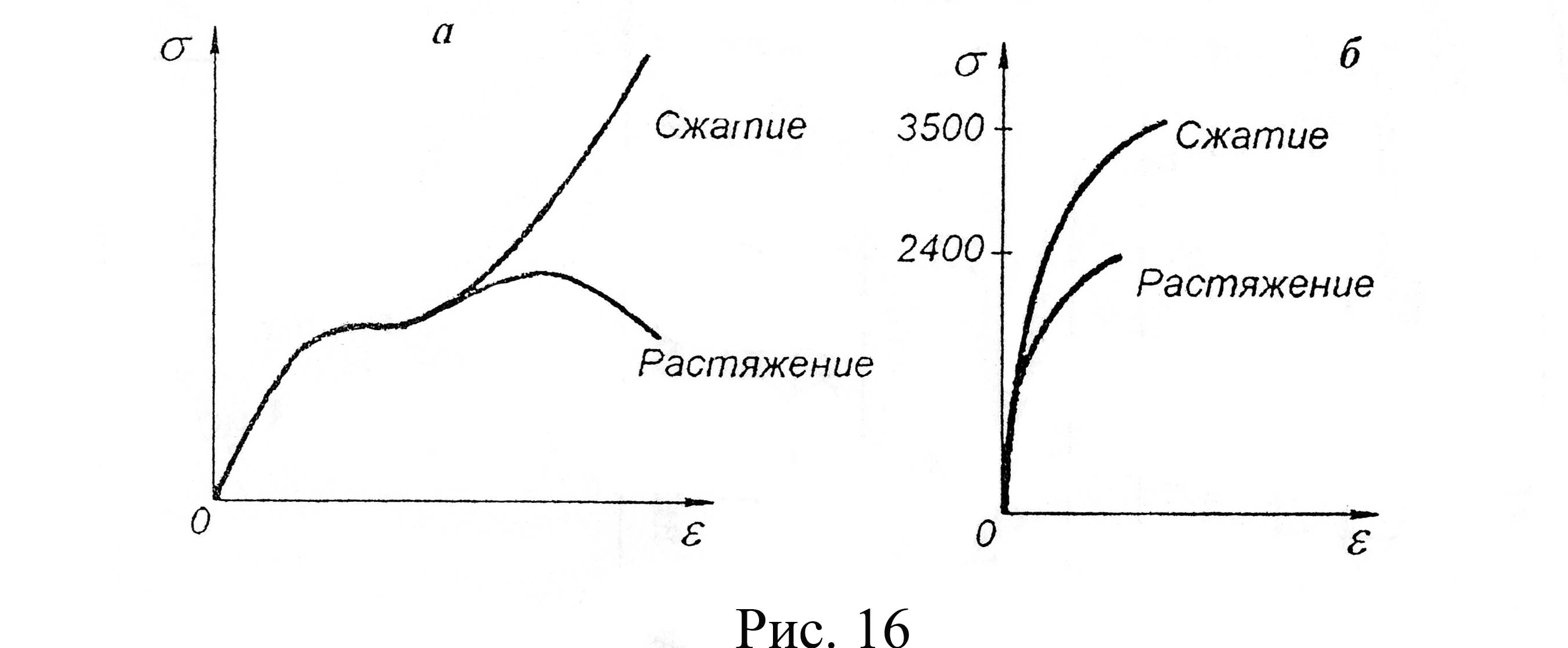

На рис. 15, 16 представлены образцы и диаграммы сжатия для различных материалов.

Рис. 15 иллюстрирует деформацию сжатия пластичного материала; 15, б деформацию металлического хрупкого материала (чугун); 15, в – деформацию бетонного образца. Па рис. 15, а представлены диаграммы растяжения и сжатия пластичного материала, из которых видно, что основные характерные точки этих диаграмм

КОНЦЕНТРАЦИЯ НАПРЯЖЕНИЙ. ВЫБОР ДОПУСКАЕМЫХ НАПРЯЖЕНИЙ.

Теоретически и экспериментально установлено, что напряжения при растяжении или сжатии стержня распределяются равномерно в поперечных сечениях только в том случае, если стержень не имеет резких переходов поперечных размеров по всей его длине. Редкие переходы площади поперечного сечения вследствие наличия поперечных отверстий, канавок, надрезов и т. п. приводят к неравномерному распределению напряжений, т.е. к их концентрации. На рис. 17 изображены концентраторы напряжений в виде отверстий в пластинке и выточки в стержне, когда они подвергаются деформации растяжения. В непосредственной близости от концентратора напряжения достигают максимального значения и имеют местный характер, поэтому эти напряжения принято называть местными. Если сечение ослаблено концентратором, то в таком сечении среднее, или номинальное, напряжение найдется как:

где Fmin - площадь ослабленного сечения, называемая площадью нетто.

Разница в номинальных напряжениях, вычисленных по формулам (16), (17) в одних случаях бывает незначительной, в других - большой. Это зависит от характера концентратора. Количественной характеристикой концентрации напряжений является коэффициент концентрации

Но выражению (18) находится теоретический коэффициент концентрации напряжений. Его значения колеблются от 1,1 до 3 и зависят от характера концентратора. Если это острый надрез или V-образная выточка, то Эффективный, или опытный, коэффициент концентрации напряжений находят как отношение предельной нагрузки образца без концентратора к предельной нагрузке такого же образца с концентратором напряжений:

где Р1 – разрушающая нагрузка без концентратора, Р2 - разрушающая нагрузка образца с концентратором напряжений. Этот коэффициент зависит не только от вида концентратора, но и от свойств материала. Концентраторы напряжений оказывают разное влияние на хрупкие и пластичные материалы. Если изготовить пластинку с отверстием (рис. 17) из пластичного материала, например Ст.3, и подвергнуть се растяжению, то при достижении максимальными напряжениями предела текучести Если же изготовить пластинку из хрупкого материала, например чугуна марки Сч.32-18, то при достижении максимальными напряжениями предела прочности В настоящее время отдельные конструкции (оболочки атомных реакторов, корпуса крупнотоннажных судов и т. п.) при эксплуатации испытывают не только упругие, но и пластические деформации. Однако для большинства машиностроительных деталей это недопустимо, поэтому они рассчитываются из условий прочности, когда действующее в детали напряжение намного меньше предела текучести. Таблица 2.

Принято получать допускаемое напряжение:

где Выбор величины коэффициента запаса n зависит от хрупкости материала, действующей нагрузки (статическая или динамическая), однородности материала и ряда других факторов. Для пластичных материалов при статическом нагружении детали опасным напряжением следует считать предел текучести, так как при его достижении в детали появятся остаточные деформации, поэтому:

Коэффициент n обычно принимается равным 1,4 Для хрупких материалов при статической нагрузке опасным напряжением является предел прочности

Запас прочности для них принимается n = 2,5 Допускаемые напряжения-величины нормируемые, и, по мере накопления данных о материале, они могут корректироваться. Зная величину допускаемого напряжения, условие прочности в случае растяжения или сжатия можно представить в виде выражения:

которое позволяет решать три рода задач: 1) определять по известной силе и площади поперечного сечения действующее напряжение и сравнивать его с допускаемым; 2) находить безопасную площадь поперечного сечения; 3) определять допустимую нагрузку. В табл. 2 приведены ориентировочные величины основных допускаемых напряжений для материалов на растяжение и сжатие. При выборе материалов для конструкции необходимо учитывать их способность к растяжению или сжатию, чтобы избежать возможности преждевременного разрушения изделия.

ВОПРОСЫ: 1. Классификация видов испытаний. 2. Требования к испытательным стендам. Виды стендов. 3. Диаграммы растяжения. 4. Порядок проведения испытаний на растяжение. 5. Что такое предел упругости? 6. Что такое истинная и условная диаграммы напряжений? 7. Испытание материалов на сжатие. 8. Что такое допускаемое напряжение (формула)? 9. Что такое коэффициент запаса прочности? Его значения. 10. Как берется опасное напряжение 11. Какие задачи можно решать с помощью уравнения:

БИБЛИОГРАФИЧЕСКИЙ СПИСОК: 1. Кочетов В.Т. Сопротивление материалов [Текст]/ Учебное пособие для вузов/ В.Т. Кочетов, А.Д. Павленко, М.В. Кочетов: Ростов-на-Дону, Феникс, 2001 – 368 стр. 2. Иванов М.Н. Детали машин/ Учебное пособие для студентов вузов [Текст]/ М.Н. Иванов: – М.: Высшая школа, 2000 – 383 стр.

Учебное издание

Березин Игорь Сергеевич

Испытание материалов Учебное пособие

Ответственный за выпуск:

Подписано в печать........2013 Формат 60х80/16. Бумага ксероксная Гарнитура Times New Roman Оперативный способ печати Усл.п.л. - уч.-изд.л - Тираж … экз. Заказ №

ОИВТ (филиал) ФБОУ ВПО «НГАВТ» 644099, г. Омск, ул. И. Алексеева, 4

Отпечатано в типографии

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|

, поскольку при сжатии пластичных материалов образец превращается в диск. Испытанию на сжатие в основном подвергаются хрупкие материалы, которые лучше сопротивляются этой деформации. Этот вид испытаний производится на специальных прессах или на универсальных статических машинах. Если испытывается металл, то изготовляются цилиндрические образцы, размер которых выбирают из соотношения 3d > l> d. Такая длина выбирается из соображений большей устойчивости, так как длинный образец помимо сжатия может испытывать деформацию продольного изгиба, о котором пойдет речь по второй части курса. Образцы из строительных материалов изготовляются в форме куба с размерами 100x100x100 или 150x150x150 мм. При испытании на сжатие цилиндрический образец принимает первоначально бочкообразную форму. Если он изготовлен из пластичного материала, то дальнейшее нагружение приводит к расплющиванию образца, если материал хрупкий, то образец внезапно растрескивается.

, поскольку при сжатии пластичных материалов образец превращается в диск. Испытанию на сжатие в основном подвергаются хрупкие материалы, которые лучше сопротивляются этой деформации. Этот вид испытаний производится на специальных прессах или на универсальных статических машинах. Если испытывается металл, то изготовляются цилиндрические образцы, размер которых выбирают из соотношения 3d > l> d. Такая длина выбирается из соображений большей устойчивости, так как длинный образец помимо сжатия может испытывать деформацию продольного изгиба, о котором пойдет речь по второй части курса. Образцы из строительных материалов изготовляются в форме куба с размерами 100x100x100 или 150x150x150 мм. При испытании на сжатие цилиндрический образец принимает первоначально бочкообразную форму. Если он изготовлен из пластичного материала, то дальнейшее нагружение приводит к расплющиванию образца, если материал хрупкий, то образец внезапно растрескивается. , МПа

, МПа

, % при l = I0d

, % при l = I0d

, МПа

, МПа

180

180

,

,  ,

,  накладываются одна на другую. Предел же прочности

накладываются одна на другую. Предел же прочности

, (16)

, (16) Если площадь отверстия не учитывается, то площадь сечения называется площадью брутто, и номинальное напряжение определяется по выражению

Если площадь отверстия не учитывается, то площадь сечения называется площадью брутто, и номинальное напряжение определяется по выражению , (17)

, (17) , равный отношению наибольшего местного напряжения

, равный отношению наибольшего местного напряжения  к номинальному

к номинальному  :

: . (18)

. (18) , а для перехода в виде гантели он может быть равным 1,1.

, а для перехода в виде гантели он может быть равным 1,1. , (19)

, (19) волокна в зоне отверстия вытянутся и в работу вступят рядом лежащие. Пластинка изменит свои размеры только тогда, когда все волокна в опасном сечении нагрузятся до предела текучести.

волокна в зоне отверстия вытянутся и в работу вступят рядом лежащие. Пластинка изменит свои размеры только тогда, когда все волокна в опасном сечении нагрузятся до предела текучести. , (у хрупких материалов отсутствует предел текучести) происходит спонтанное (лавинообразное) разрушение пластинки. Таким образом, для пластичных материалов концентраторы напряжений опасны в меньшей степени, в отличие от хрупких материалов, и при проектировании нужно их избегать.

, (у хрупких материалов отсутствует предел текучести) происходит спонтанное (лавинообразное) разрушение пластинки. Таким образом, для пластичных материалов концентраторы напряжений опасны в меньшей степени, в отличие от хрупких материалов, и при проектировании нужно их избегать. ], МПа

], МПа

, (20)

, (20) – опасное напряжение

– опасное напряжение  , или

, или  . (21)

. (21) 1,6.

1,6. . (22)

. (22) , (23)

, (23) ?

?