|

|

Производственная логистика12 Лекция 6 функциональный комплекс логистики Закупочная логистика

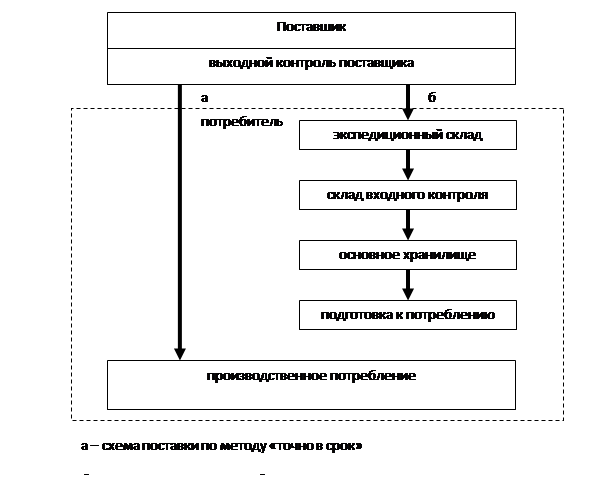

Деятельность любого предприятия как государственного, так и частного сектора зависит от наличия сырья, материалов, товаров и услуг, которыми его обеспечивают другие предприятия. Даже самому небольшому офису для выполнения своих функций необходимы помещение, тепло, свет, средства связи и офисное оборудование, мебель и различные другие предметы. Как правило, ни одна организация, предприятие, учреждение в этом отношении не являются самодостаточными. Снабженческая деятельность направлена на то, чтобы предприятие получало необходимое по качеству и количеству сырье, материалы, товары и услуги в нужное время, в нужном месте, от надежного поставщика, своевременно отвечающего по своим обязательствам, с хорошим обслуживанием (как до осуществления сделки, так и после нее) и по выгодной цене. Осуществление снабжения (закупок) — одна из важнейших функций в каждой фирме. Ее значение можно рассматривать в двух ракурсах — тактическом (оперативном) и стратегическом. Логистику снабжения (логистику «на входе») необходимо рассматривать прежде всего в контексте достижения целей обеспечения компании предметами снабжения, которые традиционно делятся на MP, товары для перепродажи (ГП для торговых компаний), ресурсы жизнеобеспечения (РЖ) и услуги. Деятельность по организации и управлению снабжением направлена на то, чтобы компания получала необходимое по качеству и количеству сырье, материалы, товары и услуги в нужное время, в нужном месте, от надежного поставщика, своевременно отвечающего по своим обязательствам, с хорошим сервисом (как до осуществления сделки, так и после нее) и по выгодной цене. В настоящее время используются несколько вариантов классификации закупаемой продукции и услуг, которые часто называют также внешними ресурсами, или ресурсами, приобретаемыми компанией из внешних источников. Эти классификации разрабатываются как отраслевыми институтами, так и информационными компаниями, предлагающими интегрированные информационные системы (КИС) MRP II / ERP-класса (модули «Закупка», «Снабжение») и локальное программное обеспечение для закупок. В наиболее общем виде номенклатура закупаемых внешних ресурсов делится на следующие большие группы. 1. Основные фонды производственного и непроизводственного назначения: технологическое оборудование, станки, подвижной состав транспорта, компьютеры и прочие фонды, на которые начисляется амортизация, а также специальные услуги. 2. MP производственного назначения: сырье; основные и вспомогательные материалы; полуфабрикаты, сборочные единицы, компоненты и комплектующие для сборки (изготовления) ГП; инструменты; топливо и энергия на производственные нужды, промышленная тара и пр.; услуги контрагентов производственного характера. 3. MP непроизводственного назначения: офисные принадлежности; мебель; продукты типа MRO (Maintenance, Repairs and Operations — Операционные ресурсы); оргтехника (компьютерные принадлежности, дискеты, CD и другие носители, сетевое оборудование, принтеры, факс-модемы, телефоны, расходные материалы для принтеров и факсов, бумага, канцелярские принадлежности и т.п.); программное обеспечение; услуги непроизводственного характера. 4.Готовая продукция для перепродажи. Закупки ресурсов первой группы не носят оперативного характера, каждая позиция из них требует обычно детальной предварительной проработки, инвестиционного обоснования, для каждой обычно составляется отдельный контракт. В приобретении этих объектов отдел снабжения компании играет вспомогательную роль. Вторая группа внешних ресурсов является основной заботой отдела снабжения промышленной компании. Определение размеров и сроков выполнения заказов на закупку этих номенклатурных позиций должно быть тесно увязано с планом производства, который, в свою очередь, формируется на основе плана продаж продукции, т.е. заказы на их закупку поступают из плановой информационной системы. Затраты на их закупку составляют большую долю себестоимости продукции, и оборотный капитал для этих целей пополняется, как правило, за счет кредитов банков. Поэтому указанным номенклатурным позициям посвящена большая часть рабочего времени сотрудников отдела снабжения, ибо эти изделия являются основной зоной их ответственности. Планирование потребности в этих ресурсах обычно осуществляется с применением механизма MRP. Эти номенклатурные позиции могут закупаться как в рамках долгосрочных договоров, так и по разовым заказам. Ресурсы третьей группы, не связанные непосредственно с производством, необходимы компании для осуществления повседневной деятельности. В основном эти номенклатурные позиции легкодоступны по первому запросу (бумага, канцелярские принадлежности, недорогой типовой крепеж и т.п.). С позиции отдела снабжения логика работы с такими номенклатурными позициями обычно сводится к тому, чтобы найти надежного поставщика, устраивающего по качеству и по цене продукции, наладить с ним надежный канал поставок, после чего снабжение становится рутинной функцией: размещение следующего заказа на закупку у этого поставщика производится почти автоматически, часто на основе заключенных долгосрочных контрактов и иногда даже без документального уведомления поставщика (например, заказ по телефону). При этом периодически (обычно на ежегодной основе) проводится оценка деятельности поставщика, при необходимости его меняют. Четвертая группа — ГП для перепродажи — закупается торговыми и другими компаниями. Основными задачами служб снабжения при этом являются размещение заказов, определение графика доставки и размера закупаемых партий товаров для оптимизации уровней товарных запасов в соответствии с планом продаж. В этой группе продукции важную роль играют товары широкого потребления (FMCG — Fast Moving Consumer Goods), так как в настоящее время именно для них разработаны многие стандартные логистические технологии транспортировки, складирования и грузоперера-ботки. С позиций управления цепями поставок «снабжение–это процесс, выполняемый организационной единицей фокусной компании или частью интегрированной цепи поставок, отвечающей за получение предметов снабжения требуемого качества, в требуемом количестве, в нужное время и по приемлемой цене, а также за управление поставщиками, тем самым внося свой вклад в конкурентное преимущество и реализацию корпоративной стратегии цепи поставок» . Внаиболее общем плане современное снабжение — это деятельность, объединяющая два функционала: управление закупками (Purchasing) и управление поставщиками (Supplier Management). Обобщая приведенные термины, можно дать определение снабжения в следующем виде: снабжение— это обеспечение организации требуемыми продуктами или услугами, включающее в себя все взаимосвязанные виды деятельности по управлению закупками и поставщиками, необходимые организации для выполнения корпоративной стратегии с оптимальными затратами ресурсов. Сфера деятельности, связанная со снабжением, значительно шире, чем просто покупка (приобретение) товаров. Она также подразумевает все функции, выполнение которых необходимо для непрерывного обеспечения фирмы как ежедневно, так и в долгосрочном периоде. Чтобы добиться этого, менеджер по закупкам должен решать такие задачи, как, например, определение потребности в закупаемой продукции, поиск потенциального поставщика, оценка возможности закупки в нескольких альтернативных источниках, выбор метода закупки, установление приемлемой цены и условий поставки, мониторинг товара до момента его доставки, а также оценка качества продукции поставщика и услуг, предоставленных им фирме. Функционал управления закупками включает в себя в основном коммерческую и логистическую составляющие снабженческой деятельности. Распространенное определение этого функционала звучит следующим образом: «Управление закупками— это обеспечение организации продукцией заданного качества и количества из правильного источника, доставленной вовремя, в нужное место по правильной цене». Второй функционал, входящий в снабжение, — управление поставщиками — относительно недавно стал объектом пристального внимания логистов и менеджеров по SCM. Произошло это прежде всего по причине развития кооперации и взаимодействия между контрагентами цепей поставок в динамичной бизнес-среде. Только конструктивное взаимодействие фокусной компании цепи со своими поставщиками и потребителями может обеспечить наращивание конкурентного потенциала цепи поставок. Под управлением поставщиками понимается аспект закупочной деятельности или снабжения, относящийся к рационализации базы поставщиков, их отбору, координированию их работы, оцениванию показателей их функционирования и наращиванию потенциала их деятельности. В плане информационной поддержки управление поставщиками вылилось в активно развивающиеся сегодня технологии SRM (Supplier Relationships Management) — управление взаимоотношениями с поставщиками, VMI (Vendor Managed Inventory) — управление поставщиком запасами потребителя, «OPEN-to-BUY» — инструмент планирования закупок, размещения заказов и оптимизации уровней товарных запасов в цепи поставок. Технология SRM необходима для того, чтобы научиться отличать стратегических партнеров в снабжении от временных. Она позволяет службе закупок компании категоризировать поставщиков по степени их стратегической важности для компании, оценивать результаты сотрудничества по параметрам цены, качества и гибкости и развивать взаимодействие со стратегическими партнерами на основе общности целей цепи поставок. На современном этапе развития бизнеса и логистики появился альтернативный путь управления запасами у потребителя (промышленной компанией, оптового или розничного предприятия). Потребитель вместо того, чтобы оформлять заказы на закупку (поставку), просто обменивается информацией с поставщиком. Эта информация затрагивает вопросы фактически существующего спроса или продаж продукции, наличествующих у поставщика на данный момент запасов, а также сообщает поставщику детали любой дополнительной маркетинговой деятельности, такой, как, например, продвижение товара на рынок. На основе этой информации поставщик берет на себя ответственность за пополнение запасов потребителя. Заказы не принимаются, взамен потребителям выдается информация о низших и высших пределах запасов, которые им разрешается иметь в наличии. Поставщик несет ответственность за поддержание необходимого количества запасов у потребителя. Такая логистическая система управления спросом и пополнения запасов получила название VMI. В системе VMI соглашения базируются на тесном сотрудничестве между заказчиком и поставщиком, при этом термин «совместное управление запасами»является более подходящим. Для потребителя в данном случае выгодно, что уровень запасов может быть значительно уменьшен, в то время как риск дефицита снижается. Кроме того, зачастую случается, что покупатель не оплачивает стоимость товара до тех пор, пока тот не был продан или использован — налицо значительная экономия оборотного капитала. Преимущество для поставщика состоит и в том, что благодаря наличию доступа к информации о реальном спросе, которая распространяется с помощью электронных средств обмена, можно лучше планировать график производства и распределения, повышая таким образом эффективность использования ресурсов и в то же время сокращая уровень страховых запасов. Преимущества SRM и VMI очевидны всем передовым компаниям, но немногие из них полностью используют стратегический потенциал, заложенный в этих технологиях. Основной причиной является агрессивная рыночная среда, в которой быстрые победы в борьбе за самую низкой цену кажутся более предпочтительными, чем развитие долгосрочных стратегических отношений с поставщиками. Кроме того, многие компании не имеют разработанного набора требований к своим поставщикам, не проводят их сегментацию по степени важности для своего бизнеса и не фиксируют историю отношений с поставщиками. Основной целью снабжения является надежное и качественное обеспечение подразделений компании соответствующими предметами и услугами, необходимыми для выполнения запланированной производственно-финансовой деятельности. Достижение этой цели возможно с различными затратами ресурсов, поэтому перед менеджментом компании возникает проблема оптимизации как в логистической цепи «снабжение — производство» (например, минимизация издержек на закупки MP при ограниченной вероятности сбоя в поставках или максимизация надежности и качества поставок MP при ограничениях на затраты), так и в цепи поставок в целом (например, задача минимизации общих логистических издержек, в том числе на закупки, при ограничениях на вероятность удовлетворения спроса конечных потребителей). Основные стратегические цели логистики снабжения: 1) обеспечить непрерывный поток внешних ресурсов, требуемых для деятельности компании; 2) оптимизировать общие затраты, связанные со снабженческой деятельностью, и уровни запасов закупаемых предметов снабжения; 3) организовать эффективный контроль качества закупаемых ресурсов; 4) сформировать и поддерживать рациональную базу поставщиков, развивать отношения с компетентными поставщиками; 7) усиливать конкурентную позицию компании в цепи поставок за счет адекватной стратегии снабжения; 8) координировать снабженческую деятельность с другими функциональными сферами бизнеса компании; 9) добиваться достижения целей по закупкам с минимально возможными^административными затратами. Для любой функциональной области логистики компании, в том числе и для логистики снабжения, кардинальной стратегической задачей является принятие решения «делать самому или покупать товар/услугу». Например, для промышленной фирмы, прежде чем определять возможных поставщиков, необходимо решить вопрос: не выгоднее ли самой фирме производить определенные виды продукции (например, компоненты для сборки сложных изделий — автомобилей, компьютеров и т.п.), чем покупать у других компаний. В этом случае для принятия окончательного решения обычно оцениваются соответствующие издержки и достижимый уровень качества продукции. Эта задача известна в практике стратегического менеджмента, как задача «делать или покупать»(«make or buy» — MOB). Закупки в режиме JIT (just in time) “точно в срок”.Система поставки «точно в срок» (JIT – just in time)– это система производства и поставки комплектующих или товаров к месту производственного потребления или к моменту продажи в торговом предприятии в требуемом количестве и в нужное время (рис. 5.1).

Преимущество закупок в режиме «точно в срок»: 1) исключается ряд операций из технологической цепи поставок; 2) сокращаются текущие запасы, так как предметы труда поступают либо в цех, либо в торговый зал; 3) сокращаются страховые запасы, так как увеличивается надежность поставок, за счет перехода на долгосрочные отношения с проверенными поставщиками и с проверенными перевозчиками; 4) сокращаются запасы в пути, так как сокращается время доставки за счет использования расположенных вблизи поставщиков, либо складов этих поставщиков; 5) улучшается качество товара, так как используются поставщиков, качество продукции которых сертифицировано; 6) увеличивается надежность поставок, так как возникает совместная заинтересованность в функционировании JIT. Проблемы внедрения систем «точно в срок»: 1) требования потребителя к качеству,которые приводят к увеличению затрат поставщика и могут восприниматься последним как завышенные; 2) сокращение степени диверсификации,что создает проблему, обусловленную возрастанием коммерческого риска от ориентации на одного контрагента; 3) удаленность потребителяможет сделать частые поставки небольших партий экономически не выгодным для поставщика; 4) расписание поставок,которое используется в системах «точно в срок» должно позволять получать товары по мере надобности, в то время как для поставщика более приемлемо расписание, характеризующееся стабильностью поставок по размеру и во времени; 5) размер партии и периодичность поставок.Данная проблема возникает в связи с возможным отличием в оценках поставщиком и потребителем экономически целесообразного для каждого из них размера партий и периодичности поставки. В разрезе разработки стратегии снабжения можно выделить пять базовых факторов. • Стратегический сорсинг. • Стратегическое планирование закупок. • Управление рисками. • Организационная структура. • Информационная поддержка. Стратегический сорсинг — поиск и установление рациональных источников поставок — является ключом к правильному фокусированию логистики снабжения для обеспечения рентабельности и роста бизнеса конкретной компании. В настоящее время стратегический сорсинг в плане работы со стратегическими источниками снабжения считается ключевым фактором для компаний при формировании как общекорпоративной стратегии, так и стратегии снабжения. Существует четыре стратегических варианта снабжения: 1) закупки по более низким ценам; 2) закупки более качественной продукции; 3) более полное использование закупленной продукции; 4) продажа более качественной продукции. Цепь ценности при сорсинге –это совокупность процессов, на основе которых принимаются решения о стратегических источниках поставок / закупок, в результате чего организация получает необходимые ей ценности (рис. 5.2).

Рисунок 5.2. Цепь ценности при сорсинге

Среди широкого набора факторов, которые могут стать источником потенциальных возможностей сокращения общих затрат в цепи поставок как для поставщиков, так и для потребителей, можно указать такие, как: • оптимизация логистических решений в цепях поставок, например, рациональная маршрутизация перевозок, применение интермодальных технологий доставки, консолидация грузовых партий в логистических каналах закупок; • дифференцированное управление затратами на приобретение товаров и услуг, ФСА закупок по отдельным поставщикам и номенклатурным группам товаров; • повышение качества закупаемой продукции, стабильности логистических показателей при хранении, грузопереработке, транспортировке, надежности доставки, показателей сервиса, а также других характеристик закупаемых товаров или услуг в течение всего их жизненного цикла; • управление ценностью закупаемых внешних ресурсов для потребителей в цепи поставок и др. Есть несколько вариантов сорсинга. Например, часто применяются варианты закупок у одного источника или у нескольких источников в зависимости от типа продукции. Эти варианты получили название Single Sourcing — закупки из единственного источника и Multiple Sourcing — из нескольких источников. В отличие от определяемых исключительно ценой продажи товара спот-рыночных отношений принципа Multiple Sourcing, при котором товарная сделка между предприятием-поставщиком и производителем имеет одноразовый характер, принцип Single Sourcing стремится к долгосрочным отношениям. Этот вид стратегии снабжения особенно часто применяется в отношении высокотехнологичных, сложных, ориентированных на клиента товаров в модульном исполнении. Предпосылкой для извлечения производственно-экономической выгоды из метода Single Sourcing является развитие вертикальной интеграции между поставщиком и производителем с помощью инвестиций в информационные телекоммуникации (например, Electronic Data Interchange) и заблаговременное, оформленное договором включение поставщика в разработку комплектующих деталей или модулей. По соображениям минимизации рисков Single Sourcing на практике встречается не очень часто. Большинство предприятий подстраховываются при помощи, по крайней мере, еще одного поставщика (Dual Sourcing)и размещают у него заказы на какую-то часть товаров в зависимости от периодически возникающих потребностей. В концептуальном плане стратегический сорсинг — это совокупность процессов, на основе которых принимаются решения о стратегических источниках поставок/закупок, в результате чего организация получает необходимые ей ценности. Партнерство – это специально выстраиваемые взаимоотношения в бизнесе, в основе которых лежат взаимное доверие, открытость, общий риск и общее вознаграждение, что приводит к более высоким результатам в бизнесе, чем в варианте без образования партнерства Выделяют три типа партнерств: Тип I. Участвующие организации воспринимают друг друга как партнеры, но по узкому кругу вопросов, хотя координируют друг с другом различные виды своей деятельности и планирование. Такое партнерство обычно имеет краткосрочную ориентацию, им занимается обычно только одно подразделение или вовлекается только одна функциональная область. Тип II. Организации доводят процесс сотрудничества до интеграции видов деятельности. Партнерство строится на основе долгосрочных планов. Во взаимодействие такого типа вовлекаются множество подразделений и функциональных направлений обоих участников. Тип III. Организации имеют высокий уровень интеграции. Фактически каждая сторона рассматривает другую как продолжение собственной компании. Как правило, никакого конечного срока действия партнерства в этом случае не устанавливается. Обычно имеется широкий диапазон типов взаимоотношений, охватывающий весь спектр вариантов; большинство из них – это не партнерства, а ассоциации дистантного типа. Из взаимоотношений, относящихся к партнерству, большая часть – это партнерства типа I, и только ограниченное их число относится к категории типа II. Партнерства типа III должны устанавливаться только с теми поставщиками или потребителями, которые особенно критичны для долгосрочного успеха организации (рис. 5.3).

Рисунок 5.3. Процесс формирования партнерства

К основным стимулам или ярко выраженным причинам создания партнерств относятся следующие: 1) повышение эффективности использования активов / затрат; 2) повышение уровня обслуживания потребителей; 3) получение маркетинговых преимуществ; 4) обеспечение стабильности получения или роста прибыли. Поддерживающие факторы партнерства: 1) согласованность на корпоративном уровне (культура, принципы ведения бизнеса); 2) философия менеджмента и используемые приемы (в отношении организационных структур, использования TQM, применяемых типов мотивации, важности командной работы); 3) взаимность (навыки, умения и предрасположенность, необходимые для формирования взаимных отношений); 4) симметричность (относительный размер по показателю продаж, относительная рыночная доля в своих отраслях, финансовая мощь, производительность, имидж/репутация брэнда, техническое совершенство). Компоненты партнерства: 1) планирование (стиль, уровень, содержание); 2) совместный операционный контроль (возможность осуществления необходимых измерений и способность к изменениям); 3) коммуникации (организация, сбалансированность потока сообщений и электронная форма); 4) общие риск/вознаграждение (толерантность к убыткам, стремление к прибыли и стремление к честному взаимодействию); 5) инвестиции (финансовые, технологические, кадровые). Результаты партнерства: 1) результаты с точки зрения глобального подхода (рост прибыли, изменения прибыли со временем); 2) процессовые результаты (улучшенное обслуживание потребителей, сниженные затраты); 3) конкурентное преимущество (рыночное позиционирование, рыночная доля, доступ к новым знаниям). Производственная логистика Производственная логистика - это управление производственными процедурами внутри предприятия, обеспечивающее оптимизацию затрат на производство продукции в соответствии с заданной целевой функцией. Основные составляющие производственной логистики и их взаимодействие представлены на рисунке 5.4. Логистические системы, которые рассматриваются в рамках производственной логистики, принято называть внутрипроизводственными. Основные задачи внутрипроизводственных систем: 1) оперативно-календарное планирование выпуска готовой продукции; 2) управление технологическими производственными процессами; 3) выбор места размещения технологических линий и внутрипроизводственных логистических узлов; 4) обеспечение качества материальных ресурсов и готовой продукции; 5) организация материального потока и информационной связи между технологическими операциями в производстве; 6) планирование и нормирование расхода материальных ресурсов на производство продукции (услуг); 7) управление запасами материальных ресурсов; 8) информационное сопровождение процессов управления материальными потоками в производстве.

Рисунок 5.4. Взаимодействие составляющих производственной логистики

Отличительной особенностью производственной логистики по сравнению с другими функциональными областями логистики является отсутствие денежных потоков. В основе эффективного взаимодействия операционного менеджмента и логистики лежит производственное расписание, сформированное исходя из задачи удовлетворения потребительского спроса и отвечающего на вопросы: кто, что, где, когда и в каком количестве будет выпускать (производить). Производственное расписание, составленное на основе объемно-календарного планирования, позволяет установить дифференцированные по каждому структурному производственному подразделению объемные и временные характеристики материальных и информационных потоков. Методы, применяемые для составления производственного расписания, зависят от типа производства (массовое, серийное, единичное), а также характеристик спроса и параметров заказов, но основная задача любого метода календарного планирования – точно определить, каким заданием будет загружен каждый производственный ресурс (станки, оборудование, кадры) в определенное время на протяжении всего рабочего дня. При составлении календарных планов обычно преследуются следующие цели: 1) минимизация времени выполнения всех необходимых работ; 2) повышение коэффициента загрузки оборудования; 3) минимизация затрат на пусконаладочные работы; 4) минимизация объемов незавершенного производства; 5) установление оптимальных сроков выполнения работ. Классическим методом объемно-календарного планирования и составления производственного расписания была предложенная Г. Гантом в 1912 г. ленточная диаграмма, в которой соотносятся время и виды выполняемых работ при производстве готовой продукции. Более сложные методы, например метод сетевого планирования, применяются обычно на этапах опытно-конструкторских работ, а также в авиа- и судостроении. Эти методы предполагают последовательное или последовательно-параллельное выполнение определенных работ и их этапов, которое обеспечивает сокращение длительности общего производственного цикла. К недостаткам указанных методов относится их чрезвычайно высокая трудоемкость при многоассортиментных материальных потоках. Современные приемы оперативно-производственного планирования основаны на использовании преимуществ информационных технологий, позволяющих в режиме реального времени принимать сигналы о состоянии и параметрах материальных потоков, и изменять эти параметры в соответствии со сформулированными критериями на основе заданных оптимизационных моделей. К наиболее часто используемым в практике относятся микрологистические системы MRP I, MRP II, JIT. Базовые логистические концепции управления производственными процессами на предприятии.Управление сквозным материальным потоком в рамках внутрипроизводственных логистических систем может осуществляться двумя принципиально разными способами, которые получили название «толкающих» и «тянущих» систем. Толкающая система организации материалопотокапредставляет собой систему организации производства, при которой инициатором движения материальных ресурсов от одного структурного подразделения к другому является передающее подразделение. При этом управляющие команды (заказ) поступают из центральной системы управления производством (рис. 5.5).

Рисунок 5.5. Схема «толкающей» системы управления материальным потоком

Сегодня на практике нашли наибольшее применение «толкающие» системы типа RP (resource planning). В производстве это системы MRP I и MRP II (materials / manufacturing resource planning). Указанные системы характеризуются высоким уровнем автоматизации управления, позволяющим в режиме реального времени: 1) обеспечить регулирование и контроль состояния запасов; 2) согласовывать и оперативно корректировать планы и действия различных производственных служб. Системы MRP II позволяют решать так же различные задачи прогнозирования и моделирования производственных процессов. Основными недостатками этих микрологистических систем являются: 1) значительный объем вычислений, подготовки и предварительной обработки большого объема исходной информации; 2) возрастание логистических издержек на обработку заказов и транспортировку при стремлении фирмы уменьшить уровень запасов или перейти на выпуск готовой продукции в малых объемах с высокой периодичностью; 3) нечувствительность к кратковременным изменениям спроса, так как они основаны на контроле и пополнении уровня запасов в фиксированных точках прохождения заказа; 4) значительное число отказов в системе из-за ее большой размерности и перегруженности.

Рисунок 5.6. Схема «тянущей» системы управления материальным потоком

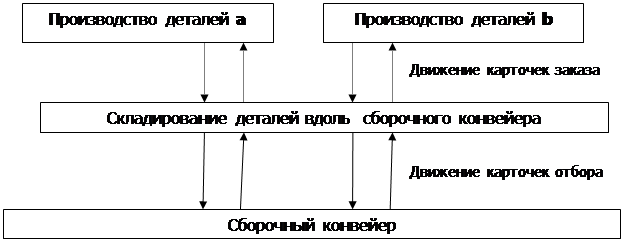

В практической реализации наибольшую известность среди «тянущих» систем управления потоками приобрели различные варианты микрологистической концепции JIT («just in time» – «точно в срок»), в частности система KANBAN. Указанная система не требует тотальной компьютеризации производства, однако она предполагает высокую дисциплину поставок, а также высокую ответственность персонала, так как централизованное регулирование внутрипроизводственного логистического процесса ограничено. Начало разработки системы KANBAN было положено в 50-х г.г. ХХ в. (еще до того, как были сформулированы принципы JIT), а впервые практически она была опробована на заводе японской корпорации Toyota Motors в г. Нагоя в 1972 г. KANBAN строится на принципах гибкости производственного процесса и отсутствия страховых запасов. Изделия, начиная от линии сборки и заканчивая обработкой сырья, изготавливаются не по жесткому графику производства (в отличие от MRP), а только в том количестве и такому сроку, который задан подразделением-потребителем заказа.

Рисунок 5.7. Стандартная схема обращения карточек

Система KANBAN обладает большей конкурентоспособностью, чем системы MRP при изготовлении мелких партий, а также индивидуальном производстве. Микрологистическая система «Lean production» («скудное (тощее) производство») основана на использовании гибких производственных технологий, которые служат для: уменьшения времени монтажа сложного оборудования, увеличения использования индивидуальных машин и механизмов, а так же дляпроверки качества но всех стадиях производственного процесса (рис. 5.8). Гибкие производственные технологии позволяют компании производить более широкое разнообразие готовой продукции при стоимости единицы, которая при традиционной организации производства могла быть достигнута только через массовый серийный выпуск стандартизированной продукции. «Lean production» преследует такие цели, как: 1) низкие производственные издержки; 2) оперативное реагирование на изменение потребительского спроса; 3) поддержание высокого качества продукции; 4) быстрая переналадка оборудования.

Рисунок 5.8. Базовые компоненты системы «Lean production»

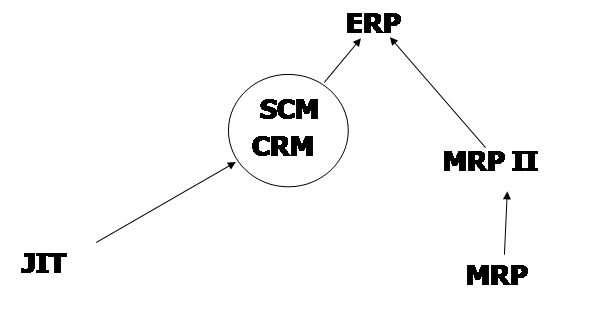

Основная идея Lean-производства, в основе реализации которой лежит функционально-стоимостной анализ, заключается в устранении так называемых бесполезных операций, не создающих потребительную стоимость. По различным товарам затраты на такие операции составляют от 30 до 70% от общих затрат на производство готового продукта. Наиболее бесполезные затраты, с точки зрения «Lean production», возникают в процессе: транспортировки; технологического перемещения материальных ресурсов; ожидания (складирования); устранения дефектов. Практика применения систем, основанных на принципах «Lean production», показывает, что их внедрение дает сокращение брака в среднем на 75%, уменьшение затрат на производство (в расчете на единицу продукции) – на 45%, сокращение производственного цикла – в 2 раза, потребности в оборотном капитале – до 75%, в основном – до 50% Перспективы развития логистических систем в производстве.С целью устранения недостатков, присущих обеим системам, предпринимаются попытки объединить базовые принципы «толкающих» и «тянущих» систем в едином операционном комплексе. Большинство подобных подходов получили название систем класса «MRP III» или ERP (рис. 4.9).

СRM (Customer Relationship Management) – управление отношениями с клиентом. CRM заставляет компании сосредоточиться на немногих крупнейших клиентах, обеспечивая им повышенную ценность и обслуживание «по высшему разряду». По мере роста доверия между клиентами и поставщиками, входящими в цепь поставок, между организациями формируется более равномерный поток материалов и информации. SCM (Supply Chain Management) – управление цепью поставок. Цель SCM – создание ценности для организаций, являющихся участниками цепи поставок, с особым акцентом на конечном потребителе в этой цепи поставок. На фазе внутренней интеграции между бизнес-функциямиорганизации должны сосредоточить свои усилия на внутренней интеграции своих функциональных подразделений. Системы планирования ресурсов предприятия (Enterprise Resource Planning – ERP) представляют собой интегрированные системы обработки и выдачи данных о бизнес-транзакциях. К основным модулям, связывающим ERP с внешним логистическим окружением относятся следующие.

12 Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|

Средством, с помощью которого формируется и передается информация о заказе и его исполнении, в системе являются карточки (рис. 5.7). Используется два вида карточек: отбора и заказа. Карточка отбора является распорядительным документом для перемещения деталей из одного обрабатывающего центра (цеха, склада и т.д.) в другой, а карточка заказа – для изготовления деталей на предшествующем участке.

Средством, с помощью которого формируется и передается информация о заказе и его исполнении, в системе являются карточки (рис. 5.7). Используется два вида карточек: отбора и заказа. Карточка отбора является распорядительным документом для перемещения деталей из одного обрабатывающего центра (цеха, склада и т.д.) в другой, а карточка заказа – для изготовления деталей на предшествующем участке.

Рисунок 5.9. Эволюция логистических систем

Рисунок 5.9. Эволюция логистических систем