|

|

МЕТОДИЧЕСКИЕ УКАЗАНИЯ К РЕШЕНИЮ ЗАДАЧВВЕДЕНИЕ Методические указания содержат задания по базовым разделам дисциплины "Основы технологии машиностроения": а) базирование деталей, определение погрешности базирования, б) конструкторские размерные цепи и методы их расчета (максимума-минимума, вероятностный, пригонки, регулировки, групповой взаимозаменяемости – задачи № 22- 42); в) применение методов математической статистики для управления г) обеспечение точности механической обработки (погрешности от Предназначено для студентов машиностроительных специальностей…. Теоретические сведения и справки о необходимых формулах не приводятся, поскольку студент найдет их в соответствующих разделах технической литературы [1-6]. К группам задач с однородным содержанием даны общие методические указания и примеры решения.

УСЛОВИЯ ЗАДАЧ Задача № 1

На горизонтально-фезерном станке набором фрез одновременно производят обработку поверхностей 1, 2, 3, 4. Вывести расчетные зависимости для определения погрешности базирования при выполнении размеров А1, А2, А3, А4, А5 и А6. Указать размеры, на точность выполнения которых будет оказывать влияние непостоянство силы зажима заготовки. Размеры А7 и А8 выполнены на предшествующей операции соответственно с отклонениями ± ТА7/2 и ± ТА8/2 (рис. 1).

Задача № 2

Обрабатываются поверхности 1 и 2. Определить допуски получаемых размеров А1 и А2 до оси базового отверстия и ширину ленточки 2е срезанного пальца, при которой обеспечивается возможность свободной установки заготовки в приспособление. Размер L0 от оси отверстия заготовки до базовой поверхности получен с допуском ТL0 = 0,1 мм, в приспособлении размер Lп от оси срезанного пальца до рабочей поверхности пластин выполнен с допуском ТLп = 0,05 мм. Диаметр базового отверстия Д = 30+0,033 мм, диаметр срезанного пальца d =

Задача №3

На вертикально-фрезерном станке концевой фрезой обрабатывается паз шириной В. Вывести расчетные зависимости для определения погрешности базирования выполняемых размеров А1, А2 и В. Диаметры базовых отверстий выполнены с допусками ТД1 и ТД2, установочных пальцев - с допусками Тd1и Тd2,линейные размеры - с допусками ТС, ТЕ и ТL. Минимальные зазоры в сопряжении базовых отверстий детали с установочными пальцами приспособления S1 min и S2 min. (рис. 3).

Задача № 4

Возможны два варианта установки корпуса для одновременной обработки поверхностей 1 и 2 на продольно-фрезерном станке. Найти зависимости погрешности базирования при выполнении размеров А1, А2, АЗ для двух схем установки и определить, какая из них обеспечивает наименьшую разность размеров А1 и А2 (рис. 4).

Задача № 5

На вертикально-фрезерном станке концевой фрезой обрабатывается паз шириной В. Вывести расчетные зависимости для определения погрешности базирования выполняемых размеров А1, А2, В. Угол призмы a, несоосность поверхностей 1 и 2 не более е (рис. 5).

Задача № 6

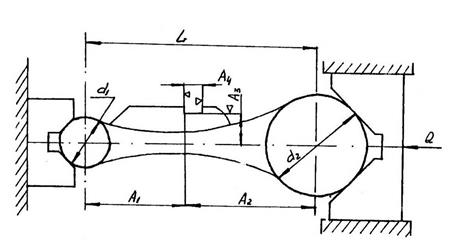

В головках шатуна набором фрез обрабатываются пазы шириной В1 и В2. Вследствие неточностей выполнения размеров базовых поверхностей d1и d2и межосевого расстояния L возникают отклонения от соосности пазов относительно головок шатуна l1и l2. Вывести расчетные зависимости для определения погрешностей базирования Edе1и Edе2. Угол призмы a (рис. 6).

Задача № 7

Для обработки уступа концевой фрезой втулку устанавливают торцевой поверхностью на пластину и отверстиями на цилиндрический палец с гарантированным зазором. Определить исполнительный размер установочного пальца d, если известно, что требуемая точность выполняемого размера А = 80 ± 0,1 мм, размер базового отверстия Д = 60Н8(+0,046) мм. Средняя экономическая точность принятого метода обработки w = 0,120 мм. Погрешность закрепления и положения заготовки принять равной нулю. Размер А задан до оси отверстия (рис. 7).

Задача № 8

Заготовку устанавливают по плоскости и двум отверстиям (Д1 = Д2 = 40 мм) на цилиндрический и срезанный пальцы. Допуск размера между осями базовых отверстий ТL0 = 0,1 мм, между осями установочных пальцев ТLп = 0,05 мм. Обрабатывается паз шириной В на расстоянии А = 50 ± 0,1 мм. Определить исполнительные размеры базовых отверстий Д1 и Д2: цилиндрического и срезанного пальцев d1 и d2, максимальную ширину ленточки срезанного пальца 2е. Точность метода обработки w= 0,1 мм (рис. 8).

Задача № 9

На торцевой поверхности валов, устанавливаемых в призму, сверлятся два отверстия диаметром d = 10 мм. Требуется, чтобы разность размеров Н1 и Н2 была минимальной. Рассчитать, при каком расположении кондукторных втулок относительно призмы данное требование будет обеспечиваться. Диаметр вала Д = 80 +0,15 мм, угол призмы a = 90° (рис. 9).

Задача № 10

Возможны два варианта установки для одновременной обработки поверхностей 1 и 2 на профильно-фрезерном станке. Найти зависимости для определения погрешности базирования при выполнении размеров А1, А2 и А3 для двух схем установки и определить, какая из них обеспечивает наименьшую разность размеров А1 и А2 (А1 и А2 заданы до оси отверстия). Смещение оси отверстия 3 относительно радиусной поверхности 4 не более е (рис. 10).

Задача № 11

Для фрезерования паза концевой фрезой рычаг устанавливается в призмах. Найти зависимости погрешности базирования для размеров А1, А2, АЗ, А4 . Угол призмы a = 90° (рис. 11).

Задача № 12

Обрабатываются четыре отверстия по кондукторным втулкам. Кондукторная плита имеет жесткую связь с корпусом приспособления. Требуется при точности изготовления базовых поверхностей заготовки d = 70 ‑ 0,3 мм, Д = 30 +0,3 мм и их межосевого расстояния L = 200 ± 0,05 мм. Определить погрешность базирования при выполнении размеров А1, А2, АЗ, А4 и возможного отклонения от соосности обрабатываемых отверстий относительно плоскости симметрии базовых поверхностей е1 и е2. Угол призмы a= 90°, диаметр установочного пальца dп =

Задача №13

При установке заготовок на плоскую поверхность и два отверстия производят обработку поверхностей 1, 2, 3 и паза 4, выдерживая размеры А, А1, А2, АЗ, А4, А5, А6 и А7. Определить погрешность базирования для указанных размеров, если известно, что базирующие отверстия заготовок Д выполнены с допуском ТД = 0,013 мм, установочные пальцы d - с допуском Тd = 0,01 мм, а минимальный зазор в сопряжении базовых отверстий с установочными пальцами S мin = 0,007 мм. Размер между осями базовых отверстий L выполнен с отклонениями ± 0,05 мм (рис. 13).

Задача № 14

В торце валов, обработанных в размер диаметром Д = 65 - 0,2 мм, требуется просверлить отверстие диаметром d = 12 мм. Положение оси отверстия определяется размером Н, заданным от образующей цилиндрической поверхности вала. При проектировании приспособления возможны три варианта (1, 2, 3) расположения направляющих втулок в кондукторной плите относительно призмы. Определить, при каком положении кондукторной втулки обеспечивается наименьшая погрешность базирования для размера Н. Угол призмы a = 90° (рис. 14).

Задача № 15

На вертикально-фрезерном станке концевой фрезой обрабатывается паз шириной В. Вывести расчетные зависимости для определения погрешности выполняемых размеров А1, А2 и В. Диаметр базового отверстия выполнен с допуском ТД, установочного пальца - с допуском Тd,линейные размеры - с допусками ТС, ТЕ и ТL. Минимальный зазор в сопряжении базового отверстия детали с установочным пальцем приспособления Smin (рис. 15).

Задача № 16

В головках шатуна набором фрез обрабатываются пазы шириной В1 и В2. Вследствие неточностей обработки базовых поверхностей d1и d2 межосевого расстояния L возникают отклонения от соосности пазов относительно головок шатуна е1 и е2. Вывести расчетные зависимости для определения погрешностей базирования Edе1и Edе2. Угол призмы a (рис. 16).

Задача № 17

Определить исполнительный размер центрирующего кольца при установке заготовки плоской поверхностью и наружной цилиндрической поверхностью при обработке паза в размеры А1 = 50 ±0,1 мм и А2 = 75 -0,2 мм. Наружная цилиндрическая поверхность, являющаяся технологической базой, обработана в размер d = 100h8 (-0,054) мм. Точность чернового фрезерования w = 0,060 мм, погрешность закрепления и положения заготовки принять равной нулю (рис. 17).

Задача № 18

На вертикально-сверлильном станке производят зенкерование отверстия и подрезку торца (поверхности 1, 2, 3), выдерживая размеры А1, А2, АЗ, А5 и Д. Вывести расточные зависимости для определения погрешности базирования при выполнения указанных размеров. Размер А4 выполнен на предшествующих операциях с отклонениями ± ТА4/2 (рис. 18).

Задача № 19

Определить исполнительный размер цилиндрического установочного пальца d, обеспечивающий заданную точность выполнения размера А = 50 ± 0,15 мм. Диаметр базового отверстия заготовки Д = 30+0,013 мм, допустимый износ установочного пальца Δи = 20 мкм, точность метода обработки w= 25 мкм. Погрешность закрепления и положения заготовки принять равной нулю. При выборе посадки следует помнить, что установка заготовки с зазором менее 10 мкм усложняется (рис. 19).

Задача № 20

Для сверления 4-х отверстий шатун устанавливают в приспособлении торцами головок, наружной цилиндрической поверхностью d = 70 - 0,3 мм в призму и отверстием Д = 35 +0,039 на cрезанный палец диаметром dп = Определить допуски выполняемых размеров А1, А2, АЗ и А4 и максимальную ширину ленточки срезанного пальца 2 е, при которой будут обеспечены свободная установка заготовок и контакт наружной цилиндрической поверхности заготовки с рабочими поверхностями призмы (рис. 20). Задача № 21

Определить погрешность базирования для размеров Д1, Д2, А1-А4, получаемых при обработке комбинированным зенкером двухступенчатого отверстия. Размер А5 с допуском ТА5 был получен при предшествующей обработке (рис. 21).

Задача № 22

А1 = 10 мм, А2 = 20 мм, АЗ = 30 мм, АΔ = 0 +0,04 мм. Технологические допуски в 3 раза больше конструкторских. Решить задачу методом групповой взаимозаменяемости (рис. 22).

Задача № 23

А1 = 20 мм, А2 = 30 мм, АЗ = 40 мм, А4 = 25 мм, А5 = 55 мм, АΔ = 10 ± 0,4 мм. Экономические допуски равны 0,15... 0,2 мм. Звенья А1 и А4 - охватывающие, А2, АЗ, А5 - охватываемые. Решить размерную цепь (рис.23).

Задача № 24

А1 = А2 = А3 = 30 мм, А4 = А5 = А6 = А7 = 25 мм, АΔ = 10+0,5 мм. Звенья А1-АЗ - охватывающие, А4-А6 - охватываемые. Экономические допуски для размеров меньше 25 - 0,2 мм, свыше 25 - 0,3 мм. Тип производства: единичное. Решить размерную цепь (рис. 24).

Задача № 25

А1 = 20 мм, А2 = 25 мм, АЗ = 30 мм, А4 = А5 = А6 = А7 = 20 мм, А = 5Δ+0,3 мм. Экономические допуски 0,2 мм. Звенья А1, А2, АЗ, А7 - охватывающие, А4-А6 - охватываемые. Тип производства - массовое. Решить размерную цепь (рис. 25).

Задача № 26

А1 = А2 = АЗ = А4 = А5 = 15 мм, А =15+0,6 мм. Звенья А1, А2, А4, А5 - охватываемые. Звено АЗ с произвольным расположением поля допуска. Экономические допуски не лимитированы. Решить задачу методом полной взаимозаменяемости (рис. 26).

Задача №27 А1 = А2 = АЗ = А4 = 30 мм, А5 = А6 = 40 мм, А7 = А8 = 20 мм. Экономические допуски для размеров до 35 мм - 0,2 мм, свыше 35 мм - 0,3 мм. Звенья А1, А2, АЗ, А4 – охватываемые, А5, А6, А7 – охватывающие, А = 0+0,3 мм. Решить размерную цепь (рис. 27).

Задача №28

А1 = 15 мм, А2 = 30 мм, АЗ = 60 мм, А4 = 85 мм, А5 = 15 мм, А = 5 ± 1,1 мм. Экономические допуски: для размеров до 30 мм - 0,3 мм, свыше 30 - 0,5 мм. Звенья А1 и А4 - охватываемые, АЗ и А5 - охватывающие. Решить размерную цепь (рис. 28).

Задача №29

А1 = 10 мм, А2 = 12 мм, АЗ = 22 мм, АΔ =0+0,04 мм. Звено АЗ - охватывающее. Технологические допуски в 3 раза превосходят конструкторские. Решить цепь методом групповой взаимозаменяемости (рис. 29).

Задача № 30

А1 = 5 мм, А2 = 40 мм, АЗ = 100 мм, А4 = 20 мм, А5 = 50 мм, А6 = 55 мм, А7 = 25 мм, АΔ =5+0,2 мм. Экономические допуски для размеров до 20 мм - 0,2 мм, для размеров свыше 20 мм до 60 мм - 0,25 мм, свыше 60 мм - 0,3 мм. Решить размерную цепь. Звенья А2-А4 - охватываемые, А5-А7 - охватывающие, остальные - с произвольным расположением поля допуска. Тип производства - единичное (рис. 30).

Задача № 31

А1 = 10 мм, А2 = 15 мм, АЗ = 25 мм, А4 = 40 мм, А5 = 5 мм, АΔ = 5±0,4 мм. Звенья А1, А4, А5 - охватываемые, остальные - охватывающие. Экономические допуски равны: для размеров до 10 мм - 0,12 мм, для размеров от 10 мм до 25 мм - 0,2 мм, для размеров свыше 25 мм - 0,3 мм. Решить размерную цепь (рис. 31).

Задача №32

А1 = А2 = АЗ = А4 = А5 = А6 = 15 мм, АΔ = 0+0,6 мм. Экономические допуски равны 0,12 мм. Звенья А1, А4, А5, А6 - охватываемые, звено А2 - охватывающее, АЗ - с произвольным расположением поля допуска. Решить размерную цепь (рис. 32).

Задача №33

А1 = 10 мм, А2 = 30 мм, АЗ = 80 мм, А4 = 20 мм, А5 = 55 мм, АΔ = 5 ± 0,8 мм. Звенья А1 и А4 - охватывающие, А2 и А5 - охватываемые. Регулирующее звено - АЗ. Экономические допуски в диапазоне размеров до 30 мм - 0,2...0,3 мм, свыше 30 мм - 0,35...0,4 мм (рис. 33). Решить размерную цепь.

Задача №34

А1 = 20 мм, А2 = 10 мм, АЗ = 15 мм, А4 = 22 мм, А5 = 18 мм. Звенья А1-АЗ - охватываемые, звено А4 - охватывающее, звено А5 - с произвольным расположением поля допуска. Экономические допуски звеньев А1-АЗ -0,2 мм, звеньев А4 и А5 - 0,3 мм АΔmax = 5,2 мм. Решить размерную цепь (рис. 34).

Задача № 35 А1 = 20 ±0,1 мм, А2 = 25+0,2 мм, АЗ = 35 - 0,25 мм, А4 = 30 -0,2 мм, А5 = 60+0,2 мм, А6 = 15 - 0,15 мм, А7 = 30 ± 0,1 мм, А8 = 3 – 0,1 мм, АΔ = 2+0,3 мм. Тип производства - крупносерийное. Решить размерную цепь (рис. 35).

Задача №36

А1 = 10 мм, А2 = 60 мм, АЗ = 70 мм, А4 = 20 мм, А5 = 40 мм, А6 = 60 мм, А7 = 25 мм, АΔ = 5 +0,4 мм. Звенья А1, АЗ, А4, А5 - охватываемые, А6, А7 - охватывающие. Экономические допуски для размеров до 30 мм - 0,2 мм, свыше 30 мм - 0,25 мм. Тип производства - массовое. Решить размерную цепь (рис. 36).

Задача № 37

А1 = 20 мм, А2 = 66 мм, А3= 16 мм, А4 = 6О мм. ТА1 = 0,3 мм, ТА2 = 0,4 мм, ТА3 = 0,28 мм; ТА4 = 0,4 мм. Звенья А1 и А4 - охватывающие, звенья А2 и АЗ - охватываемые. Решить размерную цепь (рис. 37).

Задача № 38

А1 = 5 - 0,1 мм, А2 = 40 ± 0,2 мм, АЗ = 100 - 0,3 мм, А4 = 20 - 0,15 мм, А5 = 50 +0,2 мм, А6 = 66 – 0,2 мм, А7 = 25 ± 0,1 мм, АΔmax = 5,3 мм, АΔmin = 5 мм. Производство - единичное. Решить размерную цепь (рис. 38).

Задача № 39

А1 = А2 = 20 мм, АЗ = А4 = А5 = 15 мм. Звенья А1 и А2 - охватывающие, остальные - с произвольным расположением поля допуска. Экономические допуски - до 0,2 мм, АΔmax = 6 мм, АΔmin = 5 мм. Решить размерную цепь (рис. 39).

Задача №40

А1 = 30 мм, А2 = 70 мм, АЗ = 20 мм, А4 = 25 мм, А5 = 50 мм, АΔ =

Задача №41

А1 = 10 мм, А2 = 15 мм, АЗ = 25 мм, А4 = 40 мм, А5 = 5 мм, АΔ =

Задача №42

А1 = 15 - 0,1 мм, А2 = 25 ± 0,1 мм, АЗ = 20 +0,2 мм, А4 = 40 - 0,15 мм, А5 = 20 ± 0,05 мм, А6 = 40 +0,2 мм, А7 = 40 - 0,2 мм, АΔmax = 1,15 мм, АΔmin = 0 мм. Решить размерную цепь (рис. 42).

Задача №43

Определить число годных деталей, исправимого и неисправимого брака при обработке на токарном полуавтомате партии валиков в 500 штук диаметром 40 - 0,15 мм, если среднее квадратическое отклонение, вычисленное по результатам измерений пробных 50 валиков, равно 0,03 мм, смещение координаты середины поля допуска и центра группирования размеров 0,02 мм.

Задача № 44

Определить вероятность получения годовой продукции, если точность метода обработки w = 0,12 мм, а допуск 0,08 мм. Границы поля допуска относительно центра группирования расположены симметрично.

Задача № 45

Определить число годных деталей, исправимого и неисправимого брака при обработке партии валов 450 штук диаметром 40 - 0,16 мм, если вычисленные по результатам измерений пробных 50 деталей среднее квадратическое равно 0,03 мм, а смещение координаты середины поля допуска и центра группирования - 0,02 мм.

Задача №46

На токарном станке обрабатывают 300 валиков из стали 45. Размер заготовок d = 30 мм и l = 70 мм. Допуск на обработку 0,20 мм. Материал резца Т15К6. Режимы резания: V = 100 м/мин; S = 0,08 мм/об.; t = 0,5 мм. Определить количество годных и бракованных заготовок, если настройка станка обеспечивает симметричные расположения кривой распределения по отношению к полю допуска. По результатам замеров 75 штук пробных заготовок среднее квадратическое отклонение равно 0,02 мм.

Задача № 47

Определить возможность обработки без брака отверстия d = 50 + 0,20 мм, если: а) по результатам пробной обработки среднее квадратическое отклонение равно 0,02 мм; б) погрешности настройки 0,04 мм; в) настройка производится без учета систематических закономерно изменяющихся погрешностей.

Задача № 48

Определить вероятность получения брака деталей, если точность метода обработки wобр = 0,12 мм, а допуск Т = 0,08 мм. Границы поля допуска расположены на расстоянии 0,03 и 0,05 мм от центра группирования.

Задача № 49

Определить процент брака по эксцентриситету между двумя шейками ступенчатого валика, если допуск на биение равен 0,08 мм. В результате непосредственных измерений 50 штук заготовок установлено, что среднее квадратическое отклонение эксцентриситета равно 0,008 мм.

Задача № 50

Обработка партии деталей в размер 60 +0,2 мм производится при нескольких настройках станка. Настройка станка производится без учета закономерно изменяющихся погрешностей. Погрешность настройки равна 0,05 мм. По результатам обработки пробной партии деталей среднее квадратическое отклонение равно 0,03 мм. Возможна ли принципиально обработка без брака?

Задача №51

Определить число годных деталей, исправимого и неисправимого брака при растачивании отверстий диаметром 130+0,1 мм в партии корпусных деталей 200 шт. Среднее квадратическое отклонение по результатам измерений 50 деталей составило 0,026 мм, и смещение кривой распределения размеров относительно середины поля допуска не происходит.

Задача № 52

По результатам пробной обработки установлено, что среднее квадратическое отклонение размера равно 0,04 мм. Погрешность метода настройки равна 0,05 мм. Настройка осуществляется при условии отсутствия систематических закономерно изменяющихся погрешностей. Определить, возможна ли обработка без брака партии валиков из 80 штук в диаметр 50 - 0,25 мм. Если брак неизбежен, то определить число бракованных деталей.

Задача № 53

На револьверном станке обрабатывают партию деталей 300 штук диаметром 30 - 0,1 мм. По результатам измерений 50 пробных деталей величины среднего и среднего квадратического отклонения составляют 29,97 мм и 0,019 мм соответственно. Определить число годных и бракованных деталей.

Задача № 54

Определить, возможна ли на токарном полуавтомате обработка валов диаметром 40 - 0,25 мм, если выборочное среднее и среднее квадратическое отклонения, вычисленные по результатам измерений 25 деталей, составили 39,88 мм и 0,025 мм соответственно.

Задача №55

Для расточки отверстия диаметром 60 + 0,1 мм в партии втулок из 200 штук на револьверном станке инструмент настраивается так, чтобы получаемый брак был исправим. Определить число деталей, требующих дополнительной обработки на более точном оборудовании, если предварительным статистическим анализом установлено, что среднее квадратическое отклонение равно 0,025 мм. Погрешность настройки принять равной 0,015 мм. Задача № 56

Для обработки партии валов 300 штук диаметром 30 - 0,1 мм на револьверном станке инструмент настраивается так, чтобы получаемый брак был исправим. Определить число деталей, требующих дополнительной обработки на более точном оборудовании, если предварительным статистическим анализом установлено, что среднее квадратическое отклонение равно 0,025 мм. Погрешность настройки принять равной 0,02 мм.

Задача № 57

Рассчитать ординаты контрольных линий (с применением контрольных карт средних арифметических значений и размахов) процесса растачивания отверстий диаметром 130 + 0,1 мм в корпусных деталях, если предварительным статистическим анализом установлено, что среднее квадратическое отклонение равно 0,01 мм. Объем выборки установлен в 5 штук.

Задача №58

Рассчитать ординаты контрольных линий (с применением контрольных карт средних арифметических значений и размахов) процесса обтачивания шейки вала диаметром

Задача №59

Рассчитать ординаты контрольных линий (с применением контрольных карт для регулирования процессов по методу медиан и крайних значений) процесса обтачивания шейки вала диаметром

Задача № 60

Рассчитать ординаты контрольных линий (с применением контрольных карт для регулирования процессов по методу медиан и крайних значений) для растачивания отверстий диаметром 130 + 0,1 мм в корпусных деталях, если предварительным статистическим анализом установлено, что среднее квадратическое отклонение равно 0,01 мм. Объем выборки установлен в 5 штук. Задача № 61

Через какое число обработанных заготовок из углеродистой стали следует производить поднастройку резца с пластинкой из твердого сплава Т30К4 вследствие его износа при растачивания с подачей S = 0,075 мм/об. отверстий диаметром 60H8 и длиной 200 мм, если допустимый износ резца составляет 30% от допуска на диаметр?

Задача № 62

На токарно-револьверном станке обрабатывают партию заготовок из стали 45. Диаметр обтачиваемой заготовки 20 – 0,5 мм, длина 30 мм, подача S = 0,3 мм/об., скорость резания V = 100 м/мин, резец с пластинкой из твердого сплава Т15К6. Определить число обрабатываемых заготовок в партии, если обработка ведется с одной поднастройкой, а погрешность размера от износа инструмента должна составлять не более половины допуска на размер заготовки.

Задача № 63

Определить величину конусности цилиндрической втулки, вызванную размерным износом резца при чистовом растачивании с подачей S = 0,1 мм/об. отверстия диаметром 60 мм и длиной 200 мм. Материал втулки - легированная сталь, материал режущей части инструмента - Т30К4.

Задача № 64

Через какое число обработанных заготовок необходимо производить смену разверток вследствие износа при обработке отверстий диаметром 20Н7 на длине 300 мм с подачей S = 0,6 мм/об. в чугунных корпусах, если число отверстий в корпусе 12 штук? Относительный износ для развертки принять равным U0 = 5 мм/км.

Задача № 65

На токарно-револьверном станке обрабатывают партию заготовок в 500 штук из стали 45. Диаметр обтачиваемой заготовки 20 - 0,4 мм, длина – 30 мм, подача S = 0,2 мм/об., скорость резания V = 100 м/мин, резец с пластиной из твердого сплава Т5К10. Определить число поднастроек инструмента, необходимых для обработки всей партии деталей, если погрешность от износа инструмента допускается не более половины поля допуска детали. Задача №66

Определить разницу значений диаметров первой и последней заготовки в партии деталей из 25 штук, вызванную размерным износом резца при чистовом точении с подачей S = 0,075 мм/об. гладких валов диаметром 40 мм и длиной 200 мм из углеродистой стали. Материал инструмента - Т15К6.

Задача № 67

Определить погрешность размера вследствие износа резца при обработке партии валов в 80 штук диаметром 60 мм и длиной 150 мм. Материал детали - сталь 45, материал режущей части инструмента - Т15К6, подача S = 0,2 мм/об.

Задача №68

Через какое число обработанных заготовок необходимо заменить зенкер с пластинками из твердого сплава Т5К10 вследствие его износа при обработке отверстия 40Н10 (+0,1) мм, длиной 60 мм в заготовках из легированной стали (dв = 1100 МПа). Допустимый износ зенкера не должен превышать 40% от допуска отверстия при зенкеровании S = 0,8 мм/об.

Задача №69

Определить величину конусности гладкого вала диаметром 50 мм и длиной 500 мм, вызванную размерным износом резца при чистовом точении с подачей S = 0,1 мм/об. Материал детали - легированная сталь, материал режущей части инструмента - Т15К6.

Задача № 70

Определить суммарную погрешность формы при обработке гладкого валика диаметром 30 мм и длиной 120 мм, консольно закрепленного в патроне станка - в результате износа инструмента и непараллельности оси вращения шпинделя направляющим станины в горизонтальной плоскости (0,02 мм на длине 300 мм). Материал детали - сталь 45, материал режущей части Т5К10, подача - 0,1 мм/об, скорость резания V = 100 м/мин.

Задача №71

Определить поправку в настройку станка для обработки отверстия диаметром 50 +0,25 мм. Настройка производится по методу пробных деталей, средний размер отверстий по результатам пробной обработки 5 деталей равен 50,1 мм, среднее квадратическое отклонение 0,02 мм, погрешности измерения и регулирования равны 0,007 мм каждая. Задача № 72

Для расточки отверстия диаметром 60 + 0,2 мм производится настройка станка по партии пробных деталей из 10 штук. Определить настроечный размер, если предварительным статистическим анализом установлено, что среднее квадратическое отклонение равно 0,02 мм. Погрешность измерения равна 0,010 мм, погрешность регулирования 0,08 мм.

Задача №73

Определить размер эталона для обработки вала по наружной поверхности в диаметр 70 - 0,3 мм. После обработки партии валов резцом, установленным по изготовленному до предварительных размеров эталону, выявлено, что средний размер диаметра равен 70,1 мм, а среднее квадратическое отклонение 0,015 мм. Допуск на изготовление эталона принять равным 0,1 допуска детали.

Задача № 74

Определить поправку в настройку станка для обработки партии валиков по наружной цилиндрической поверхности диаметром 50 - 0,25 мм. Настройка производится по методу пробных деталей, средний размер валиков по результатам пробной обработки 5 деталей равен 49,9, среднее квадратическое отклонение - 0,02 мм, погрешности измерения и регулирования равны 0,007 мм каждая.

Задача № 75

Определить размеры эталона для обработки отверстия во втулке диаметром 60 + 0,2 мм на многорезцовом полуавтомате. После обработки партии деталей резцом, установленным по изготовленному с предварительными размерами эталону, установлено, что среднее и среднее квадратическое отклонения равны 59,9 мм и 0,012 мм соответственно. Допуск на изготовление эталона принять равным 0,1 допуска отверстия втулки.

Задача № 76

Определить поправку в настройку станка для обработки партии валиков по наружной цилиндрической поверхности диаметром 50 - 0,25 мм. Настройка производится по методу пробных деталей, средний размер валиков по результатам пробной обработки 5 деталей равен 49,9 мм, среднее квадратическое отклонение - 0,02 мм, погрешности измерения и регулирования равны 0,007 мм каждая.

Задача № 77

Определить погрешность формы, возникающую в результате упругих деформаций технологической системы при обтачивании гладкого вала диаметром 20 мм длиной 60 мм, закрепленного в патроне, если усилие резания Ру = 50 кг.

Задача № 78

Определить погрешность формы, возникшую в результате упругих деформаций технологической системы, при чистом точении гладкого вала диаметром 25 мм и длиной 150 мм, установленного в центрах токарного станка, если податливость передней бабки равна 0,36 мкм/кг, задней бабки - 0,48 мкм/кг, усилие резания Ру = 80 кг.

Задача № 79

Определить погрешность формы консольно-обтачиваемой заготовки, возникшую в результате упругих отжатий технологической системы. Податливость заготовки на свободном конце - 3 мкм/кг, податливость заготовки в месте закрепления - 2 мкм/кг, податливость узла суппорт-резец - 1,2 мкм/кг, усилие резания Ру = 70 кг.

Задача №80

Определить погрешность форм, возникающую в результате упругих отжатий технологической системы при растачивании отверстия диаметром 40 мм и длиной 10 мм в корпусной детали. Обработка производится на горизонтально-расточном станке, подача осуществляется расточной оправкой диаметром 25 мм, усилие резания Ру = 120 кг. Вылет оправки до обработки задать самостоятельно.

Задача № 81

Партия втулок обтачивается у наружной поверхности с допуском 0,8 мм на диаметр. Заготовки устанавливают на консольной оправке. Определить необходимое число рабочих ходов, если допустимая погрешность размера, возникающая в результате упругих деформаций технологической системы, не должна превышать половины поля допуска. Податливость узла шпиндель - оправка - заготовка - 2 мкм/кг, а узла суппорт – резец - 1,25 мкм/кг, С = 100, глубина резания изменяется от 2,5 до 4 мм.

Задача № 82

Определить погрешность размера, возникающую от упругих деформаций технологической системы при обтачивании партии стальных втулок на предварительно настроенном станке. Заготовки закрепляют на консольной оправке. Податливость узла шпиндель - оправка - заготовка – 2 мкм/кг, податливость резца - 1,2 мкм/кг, Смах = 120, Смin = 100, глубина резания изменяется от 2 до 4 мм.

Задача № 83

Определить погрешность формы при обтачивании гладкого валика диаметром 30 мм и длиной 150 мм, консольно-закрепленного в патроне токарного станка, если непараллельность оси вращения шпинделя поправляющим станины составляет в горизонтальной плоскости не более 0,01 мм на длине 300 мм, в вертикальной плоскости - не более 0,02 мм на длине 300 мм. Задача № 84

Определим погрешность формы при обтачивании гладкого валика диаметром 30 мм и длиной 200 мм, установленного в центрах токарного станка, если задний центр расположен выше оси вращения шпинделя на 0,02 мм.

Задача № 85

Определить погрешность формы при обтачивании гладкого валика диаметром 30 мм и длиной 200 мм, установленного в центрах токарного станка, если задний центр смещен относительно оси вращения шпинделя в вертикальной плоскости на 0,02 мм, в горизонтальной плоскости - на 0,01 мм.

Задача № 86

Определить погрешность формы при обработке гладкого валика диаметром 30 мм и длиной 200 мм, установленного в центрах токарного станка, если задний центр расположён ниже оси вращения шпинделя на 0,02 мм.

Задача №87

Определить поправку в настройку станка для обработки партии валиков по наружной цилиндрической поверхности диаметром 50 - 0,25 мм. Настройка производится по методу пробных деталей, средний размер валиков по результатам пробной обработки 5 деталей равен 49,92, среднее квадратическое отклонение – 0,021 мм, погрешности измерения и регулирования равны 0,008 мм каждая.

Задача № 88

Определить погрешность формы консольно-обтачиваемой заготовки, возникающую в результате упругих отжатий технологической системы. Податливость заготовки на свободном конце - 3 мкм/кг, податливость заготовки в месте закрепления 2 мкм/кг, податливость узла суппорт-резец - 1,2 мкм/кг, усилие резания Ру = 70 кг.

Рис. 1

Рис. 2

Рис. 3

Рис. 4

Рис. 5

Рис. 6

Рис. 7

Рис. 8

Рис. 9

Рис. 10

Рис. 11

Рис. 12

Рис. 13

Рис. 14

Рис. 15

Рис. 16

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|

мм. Средняя экономическая точность обработки w= 0,15 мм (рис. 2).

мм. Средняя экономическая точность обработки w= 0,15 мм (рис. 2). мм (рис. 12).

мм (рис. 12). мм. Взаимное положение осей базовых поверхностей заготовки находится в пределах допуска ТLо = 0,1 мм. Положение установочных элементов ТLп = 0,05 мм. Угол призмы a = 90°.

мм. Взаимное положение осей базовых поверхностей заготовки находится в пределах допуска ТLо = 0,1 мм. Положение установочных элементов ТLп = 0,05 мм. Угол призмы a = 90°. мм. Звенья А4, А5, А1 - охватывающие, остальные - охватываемые. Экономические допуски для звеньев А1 и А2 - 0,4 мм, для остальных - 0,3 мм. Решить размерную цепь (рис. 40).

мм. Звенья А4, А5, А1 - охватывающие, остальные - охватываемые. Экономические допуски для звеньев А1 и А2 - 0,4 мм, для остальных - 0,3 мм. Решить размерную цепь (рис. 40). мм. Звенья А1, А4, А5 – охватывающие, остальные - охватываемые. Экономические допуски: для размеров до 10 мм - 0,12 мм, для размеров от 10 до 25 мм - 0,2 мм, для размеров свыше 25 мм - 0,3 мм. Решить размерную цепь (рис. 41).

мм. Звенья А1, А4, А5 – охватывающие, остальные - охватываемые. Экономические допуски: для размеров до 10 мм - 0,12 мм, для размеров от 10 до 25 мм - 0,2 мм, для размеров свыше 25 мм - 0,3 мм. Решить размерную цепь (рис. 41). мм, если предварительным статистическим анализом установлено, что среднее квадратическое отклонение равно 0,01 мм. Объем обработки установлен в 5 штук.

мм, если предварительным статистическим анализом установлено, что среднее квадратическое отклонение равно 0,01 мм. Объем обработки установлен в 5 штук.