|

|

Образование посадок в ЕСДП.

Основные условия образования посадок: · посадки с нужными зазорами или натягами образуются сочетанием полей допусков соединяемых деталей – отверстия и вала; · поля допусков определяются численными значениями допуска и основного отклонения; · для получения различных посадок в системах допусков и посадок должно содержаться достаточное разнообразие полей допусков.

Посадки можно получать двумя способами. При первом способестандартизуются ряды посадок в системе отверстий и в системе вала; для каждой посадки устанавливают пару полей допусков отверстия и вала; каждое поле допуска задают двумя предельными отклонениями, присущими только данному полю допуска. Такой способ образования посадок применяли в более ранних системах, в том числе в системе ОСТ. Недостаток этого способа заключается в том, что разнообразие и число посадок зависят от числа стандартизованных полей допусков. При втором способестандартизуются отдельно параметры, из которых образуются поля допусков, т. е. Ряды допусков в разных квалитетах и независимо от допусков ряды основных отклонений валов и отверстий. Поля допусков получают, сочетая любые допуски и основные отклонения. Этот способ обеспечивает большое разнообразие полей допусков и соответственно посадок при сравнительно ограниченных комплектах допусков и основных отклонений. Он является современным и применяется для образования посадок в системах ИСО и СДП. Основные отклонения. Для образования полей допусков в ЕСДП для каждого интервала номинальных размеров установлены ряд допусков из 20 квалитетов и по 28 основных отклонений полей допусков валов и отверстий (рис.4.1). Основные отклонения обозначают одной или двумя буквами латинского алфавита – прописными (А, В, С, CD, D и т. д.) для отверстий и строчными (а, b, с, cd, d ит. д.) для валов. Основные отклонения полей допусков допусков обозначают буквой «е» с буквенным индексом, соответствующим данному полю допуска, например: еC – основное отклонение отверстия С; ес – основное отклонение вала с. Основные отклонения валов зависят от номинальных размеров и остаются постоянными для всех квалитетов. Исключение составляют основные отклонения отверстий J, К, М, N и валов j и k, которые при одинаковых номинальных размерах, в разных квалитетах имеют различные значения. Поэтому на рис.4.1 поля допусков с отклонениями J, К, М, N, j, k, разделены на части и показаны ступенчатыми.

Рис. 4.1. Основные отклонения в ЕСДП.

Все поля допусков (кроме Js и js, которые расположены симметрично относительно нулевой линии) - ограничены горизонтальными линиями только с одной стороны: · с нижней, если поле допуска расположено выше нулевой линии; · с верхней – если оно расположено ниже нулевой линии. Это объясняется тем, что при одном и том же номинальном размере для всех квалитетов допуск имеет различные значения, а основные отклонения не изменяются. Следовательно, на рис. 4.1 показано расположение полей допусков в разных квалитетах при одинаковом номинальном размере. Основными отклонениями служат: · для валов а – h верхние отклонения -es; · для отверстий А– Н нижние отклонения +EЈ; · для валов j – zc нижние отклонения + ei; · для отверстий J – ZC верхние отклонения -ES. Основные отклонения валов вычисляют по эмпирическим формулам. Исходным параметром, по которому вычисляют основные отклонения, служит средний геометрический диаметр Dm интервала размеров. Основные отклонения отверстий должны допускать образование посадок в системе отверстия и в системе вала с равными зазорами и натягами. Для этого установлены два правила вычисления отклонений отверстий – общее и специальное. В соответствии с общим правилом основные отклонения отверстий принимают равными по абсолютной величине и противоположными по знаку основным отклонениям валов, обозначенным теми же буквами. Например, для отверстия С основное отклонение еC = -ес или EI = -es (рис. 4.1). Таким образом, основные отклонения отверстий являются относительно нулевой линии зеркальным отражением основных отклонений валов и в тех случаях, когда применимо общее правило, их вычисляют по формулам: для отверстий А– Н: EI = -es для отверстий J – ZC: ES = -ei Общее правило не распространяется на те случаи, когда действует специальное правило, а также на отверстия N с допусками IТ9 – IT17 (у этих отверстий при размерах более 3 мм es = 0). Вторые (не основные) предельные отклонения вычисляют по формулам:

TD = ES – EI Td = es – ei полагая известными основные отклонения и допуски. Для валов и отверстий, расположенных ниже нулевой линии, искомыми являются нижние отклонения, а для расположенных выше нулевой линии – верхние отклонения.

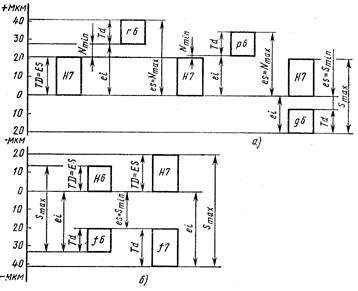

Поля допусков в ЕСДПобразуют сочетанием одного из основных отклонений с допуском по одному из квалитетов. В соответствии со способом образования поля допусков обозначают одной буквой или сочетанием двух букв основного отклонения и цифрой, указывающей номер квалитета. Например, обозначения rб, p6, g6 (рис. 4.2, а) означают, что на схеме показаны поля допусков валов квалитета 6 с основными отклонениями r, р и g;обозначение H7соответствует полю допуска отверстия квалитета 7 (IT7) с основным отклонением H; EF8 – поле допуска отверстия IT8 с основным отклонением ЕF.

Рис.4.2. Образование полей допусков в ЕСДП.

Принцип образования полей допусков, принятый в ЕСДП, допускает сочетание любых основных отклонений с любыми квалитетами. Например, можно образовать поля допусков а11, u14, с15 и другие, не установленные в стандарте. Исключение представляют основные отклонения J и j, которые заменяются основными отклонениями Js, и js. Использование всех основных отклонений и квалитетов позволяет получить 490 полей допусков для валов и 489 для отверстий. Такие широкие возможности образования полей допусков позволяют применять ЕСДП в различных специальных случаях. Это является ее существенным достоинством. Однако на практике использование всех полей допусков неэкономично, так как вызовет чрезмерное разнообразие посадок и специальной технологической оснастки. При разработке национальных систем допусков и посадок на базе систем ИСО из всего многообразия полей допусков отбирают только те поля, которые обеспечивают потребности промышленности страны и ее внешнеэкономические связи. При этом учитывают рекомендации по отбору полей допусков, разработанные ИСО (рекомендации ИСО/Р 286 и ИСО/Р 1829). Подобный ограничительный отбор полей допусков валов и отверстий установлен стандартами отдельно для размеров: · менее 1 мм; · от 1 до 500 мм; · свыше 500 до 3150 мм; · свыше 3150 мм. Для размеров от 1 до 500 ммустановлено 77 полей допусков валов и 68 полей допусков отверстий общего применения. Число полей допусков отверстий сокращено за счет полей допусков, применяемых для посадок с натягами в системе вала. Из указанного числа выделены предпочтительные поля допусков – 10 отверстий и 16 валов (в таблицах заключены в рамки). Кроме того, введены 68 дополнительных полей допусков. В первую очередь применяют предпочтительные, а затем остальные поля допусков общего применения. Дополнительные поля применяют, если посадку нужного характера нельзя получить с помощью полей допусков общего применения. Предпочтительные поля допусков выделены на основе обобщения опыта производственной деятельности и внешнеэкономических связей, с учетом рекомендации ИСО/Р 1829 и, как правило, позволяют получать нужные посадки. Широкое внедрение в промышленность предпочтительных полей допусков необходимо для дальнейшего развития взаимозаменяемости, кооперирования и специализации производства. Кроме того, оно обеспечивает сокращение номенклатуры и централизацию выпуска режущего инструмента, а также другой технологической оснастки. В настоящее время номенклатура нормального инструмента (сверл, разверток и пр.), выпускаемого специализированными инструментальными заводами, определяется только рядами предпочтительных полей допусков. 5. НОРМИРОВАНИЕ И МЕТОДЫ ОЦЕНКИ ШЕРОХОВАТОСТИ ПОВЕРХНОСТЕЙ

Эксплуатационные свойства поверхностей металлических деталей в решающей степени определяются их качеством. Под качеством поверхности понимают совокупность геометрических параметров и физико-механических свойств поверхностного слоя. К основным физико-механическим свойствам поверхностного слоя относятся: наклеп (некоторое повышение твердости), а также характер и величина остаточных напряжений (растяжения или сжатия). Геометрические показатели понятия «качество поверхности» определяются шероховатостью реальной поверхности. Реальная поверхность, ограничивающая деталь и отделяющая ее от окружающей среды, в отличие от номинальной, геометрически правильной и гладкой имеет погрешности различного порядка. Шероховатость поверхности относится к категории микрогеометрии, т.е. рассматривает отклонения реальных поверхностей от номинально гладких на небольших участках до нескольких квадратных миллиметров. Реальная поверхность состоит из чередующихся ориентированных или беспорядочно расположенных небольших выступов и впадин, получающихся при механической обработке вследствие копирования формы режущих кромок, пластической деформации поверхностного слоя материала под воздействием обрабатывающего инструмента, трения его о деталь, вибраций и т. п. Шероховатость поверхности – совокупность неровностей поверхности с относительно малыми шагами, выделенная, например, с помощью базовой длины. Базовая длина l – длина базовой линии, используемая для выделения неровностей, характеризующих шероховатость поверхности. Ее протяженность при этом устанавливается такой величины, чтобы при изменении высотных параметров по возможности не накладывалось влияние волнистости поверхности. Базовая линия проводится относительно профиля неровностей определенным образом и имеет заданную геометрическую форму. Величина шероховатости измеряется в сечении, нормальном к номинальной поверхности данного элемента детали, в направлении, при котором она имеет наибольшее значение (обычно поперек следов обработки). В других случаях направление сечения должно быть специально оговорено. Для повышения достоверности измерения рекомендуется производить неоднократно и принимать за результат среднее значение. Представление о реальном профиле шероховатой поверхности дают профилограммы. Профилограммы получают на различного типа профилографах в результате «ощупывания» исследуемой поверхности алмазной иглой либо путем фотографирования ее на специальном микроскопе. На рис. 5.1 показана схема профилограммы.

Рис. 5.1. Профиль реальной поверхности. Средняя линия профиля m – базовая линия, имеющая форму номинального профиля и проведенная так, что в пределах базовой длины среднее квадратичное отклонение профиля от этой линии минимально:

Приближенно средняя линия на профилограмах определяется по равенству сумм площадей, заключенных по обе стороны между ней и линией контура профилограммы:

Средняя линия профиля служит базой для определения числовых значений параметров шероховатости. Для количественной оценки шероховатости стандартом предусмотрено шесть параметров: · высотные: Rmax - наибольшая высота неровностей профиля Rz - высота неровностей профиля по десяти точкам Ra - среднее арифметическое отклонение профиля · шаговые: S - шаг неровностей профиля по вершинам Sm - средний шаг неровностей по вершинам профиля · высотно-шаговый: tp - относительная опорная длина профиля

Наибольшая высота неровностей профиля Rmax – расстояние между линией выступов профиля в пределах базовой длины. Высота неровностей профиля по десяти точкам Rz – сумма средних абсолютных значений высот пяти наибольших выступов и пяти наибольших впадин в пределах базовой длины:

Среднее арифметическое отклонение профиля Ra – среднее арифметическое абсолют-ных значений отклонений профиля от средней линии в пределах базовой длины:

Средний шаг неровностей профиля Sm – среднее значение шага неровностей профиля по средней линии в пределах базовой длины:

Средний шаг местных выступов профиля S – среднее значение шагов местных выс-тупов профиля, находящихся в пределах базовой длины:

где n – число шагов неровностей по вершинам в пределах базовой длины. Относительная опорная длина профиля представляет собой отношение опорной длины профиля к базовой длине:

где bp – опорная длина профиля – сумма длин отрезков bi отсекаемых на заданном уровне р в материале профиля линией, эквидистантной средней линии m в пределах базовой длины l:

p – уровень сечения профиля, т.е. расстояние между линией выступов и линией, пересекающей профиль эквидистантно линии выступов (или средней линии) профиля. Уровень сечения профиля р выражается в процентах от Rmax и выбирается из ряда:

5, 10, 15, 20, 25, 30, 40, 50, 60, 70, 80, 90.

Относительная опорная длина профиля tP (%) выбирается из ряда:

10, 15, 20, 25, 30, 40, 50. 60, 70, 80, 90.

В дополнение к количественным параметрам шероховатости стандарт допускает нормирование качественной характеристики – направления неровностей. Типы направления неровностей представлены в табл. 5.1.

Таблица 5.1. Типы направления неровностей

Выбор параметров для нормирования шероховатости должен производиться с учетом назначения и требуемых эксплуатационных свойств поверхности (табл. 5.2). Основным в большинстве случаев является нормирование высотных параметров. Из высотных параметров шероховатости наиболее информативен параметр Ra, который и определен стандартом как предпочтительный. Параметры Rmax, S, Sm, tP нормируют в случаях, когда по функциональным требованиям необходимо ограничить полную высоту неровностей профиля, шаг неровностей или их форму, параметр Rz – когда прямой контроль параметра Ra по техническим причинам не представляется возможным (например, для поверхностей, имеющих малые размеры или сложную конфигурацию). ГОСТ 2789-73 не предусматривает обязательной связи между базовой длиной и определенными числовыми значениями параметров шероховатости. Требования к шероховатости поверхности устанавливают путем назначения параметров шероховатости (одного или нескольких), числовых значений выбранных параметров и базовых длин, на которых происходит определение этих параметров. Если нет необходимости, требования к шероховатости не устанавливаются, и она для данной поверхности контролю не подлежит. Таблица 5.2. Эксплуатационные свойства поверхности и обеспечивающаяих

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|