|

|

Поверхности, размеры, отклонения и допуски

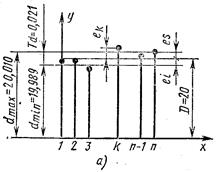

Действующий стандарт СТ СЭВ 145-75 устанавливает основные определения допусков и посадок для элементов деталей и их соединений, имеющих гладкие цилиндрические или плоские параллельные поверхности. Терминология, применяющаяся для допусков и посадок других типовых соединений, основана на терминологии, установленной стандартом для гладких цилиндрических соединений. Поверхности деталей бывают цилиндрические, плоские, конические, эвольвентные, сложные (шлицевые, винтовые) и др. Кроме того, поверхности бывают сопрягаемые и несопрягаемые. Сопрягаемые– это поверхности, по которым детали соединяются в сборочные единицы, а сборочные единицы в механизмы. Несопрягаемыеили свободные – это конструктивно необходимые поверхности, не предназначенные для соединения с поверхностями других деталей. Внутренние цилиндрические поверхности, а также внутренние поверхности с параллельными плоскостями (отверстия в ступицах, шпоночные пазы и пр.) являются охватывающими. Их условно называют отверстиями. Диаметры отверстий обозначают D. Наружные поверхности (цилиндрическая поверхность вала, боковые грани шпонок) являются охватываемыми. Их условно называют валами и обозначают d. Размеры выражают числовые значения линейных величин (диаметров, длин и т. д.) и делятся на: · номинальные; · действительные; · предельные. Номинальный размер(обозначают D) – размер, относительно которого определяют предельные размеры и отсчитывают отклонения. Номинальные размеры являются основными размерами деталей или их соединений. Их назначают в результате расчетов деталей на прочность, жесткость, износостойкость и по другим критериям работоспособности, или исходя из конструктивных, технологических и эксплуатационных соображений. Сопрягаемые поверхности имеют общий номинальный размер. Значения номинальных размеров округляют обычно в большую сторону до ближайшего нормального линейного размера. Допустим, из расчета на прочность получено, что диаметр вала под колесом равен 20,6 мм. Округляя вычисленное значение по ряду Ra10, принимаем номинальный диаметр вала в расчетном сечении D = 22 мм. Этот размер является также номинальным диаметром отверстия в ступице колеса и соединения этих деталей Диаметры остальных поверхностей вала намечаем конструктивно с учетом требований прочности, технологичности конструкции и сборки вала с другими деталями. Действительный размер (Dr , dr) – размер, установленный измерением с допустимой погрешностью. Погрешность измерения, а следовательно, и выбор измерительных средств необходимо согласовывать с точностью, которая требуется для данного размера. Это объясняется тем, что измерения высокой точности, с малыми погрешностями, выполняются сложными приборами, обходятся дорого ине всегда технически целесообразны. Например, поверхность буртика диаметром вала может быть обработана и измерена со значительно меньшей точностью, чем сопрягаемые поверхности того же вала. Предельные размеры – два предельно допустимых размера, между которыми должен находиться или которым может быть равен действительный размер. Наибольший предельный размер(D max , d max) – больший из двух предельных размеров. Наименьший предельный размер(Dmin , dmin) – меньший из двух предельных размеров. Предельные размеры позволяют оценивать точность обработки деталей. Допустим, производится обточка двух партий штифтов (по п штифтов в каждой) по размеру D = 20 мм (рис 3.1, а) Рис. 3.1 В результате влияния случайных факторов действительные размеры отличаются от заданного значения. На рис. 3.1, б показан разброс действительных размеров в первой партии. По оси абсцисс отложены номера штифтов в порядке измерении 1, 2, ..., k, , п, а по оси ординат – действительные значения диаметров d1, d2,…., dn. Действительные размеры колеблются в пределах от некоторого наименьшего размера d2 до наибольшею dn-1. Разность этих размеров δ1 = dn-1 – d2 определяет разброс действительных размеров или погрешность обработки деталей в первой партии. По результатам измерений штифтов второй партии построена аналогичная диаграмма (рис. 4.1, в). Погрешность обработки деталей в этой партии меньше, чем в первой: δ2 = dk – d1 < δ1 .

Сопоставление диаграмм позволяет сделать следующие выводы: · с уменьшением разброса δ действительные размеры приближаются к заданному, Поэтому разность предельных действительных размеров характеризует точность обработки деталей. Так как δ2 < δ1 , то во второй партии штифты обработаны точнее, чем в первой. · если предельные значения действительных размеров намечены (предписаны) заранее исходя из назначения и условий работы детали, то они являются наибольшим и наименьшим предельными размерами. Пользуясь ими, можно отбраковывать детали.

Пусть из условий работоспособности штифтов при номинальном диаметре D = 20 мм установлены предельные размеры (рис. 3.2, а): dmax = 20,010 и dmin = 19,989 мм.

Рис.3.2

Тогда все штифты, имеющие dmax > 20,010 мм и dmin<19,989 мм, отбраковываются. Штифты, у которых dmax > 20,010 мм, относятся к исправимому браку, а штифты, у которых dmin<19,989 мм, к неисправимому. Отклонением (Е, е) называют алгебраическую разность между размером (действительным, предельным) и соответствующим номинальным размером. Действительное отклонение (Еr, еr) равно алгебраической разности действительного и номинального размеров:

Er = Dr – D er = dr – D. Предельное отклонениеравно алгебраической разности предельного и номинального размеров. Различают верхнее, нижнее и среднее отклонения. Верхнее отклонение (ES, es) равно алгебраической разности наибольшего предельного и номинального размеров:

ES = Dmax – D es= dmax – D. Нижнее отклонение (EI, ei) равно алгебраической разности наименьшего предельного и номинального размеров:

EI = Dmin – D ei= dmin – D.

Среднее отклонение (Em , e m ) равно полусумме верхнего и нижнего отклонений:

Em = 0,5 (ES+ EI) em=0,5 (es + ei).

Отклонения являются алгебраическими величинами и могут быть положительными, если предельный или действительный размер больше номинального; отрицательными, если предельный или действительный размер меньше номинального, и равными нулю – при равенстве указанных размеров. Поэтому всегда следует учитывать знак отклонения, и в приведенных формулах не допускается перестановка вычитаемых. В справочниках, как правило, отклонения указаны в микрометрах; на чертежах их следует давать в миллиметрах. При выполнении расчетов в качестве единицы отклонения удобно использовать микрометр.

Пример. Определить предельные и средние отклонения для штифтов, у которых: D = 20 мм, dmax = 20,010 мм и dmln = 19,989 мм. Решение. По формулам (4.2) – (4.4) находим: es = dmax –D = 20,010 – 20 = 0,010 мм; ei = dmin – D = 19,989 – 20 = - 0,011 мм; em=0,5(es + ei) = 0,5 [0,010 + (-0,011)] = – 0,0005 мм.

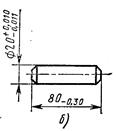

Значения верхних и нижних предельных отклонений на чертежах и в других технических документах проставляют в миллиметрах с их знаками непосредственно после номинального размера. Если отклонения имеют разные абсолютные значения, то их помещают одно над другим (верхнее над нижним) и пишут меньшими цифрами, чем те, которые приняты для номинальных размеров. Например:

Ø

Число знаков в обоих отклонениях обязательно выравнивают.

Запись: Ø

Если отклонения имеют одинаковые абсолютные значения, но разные знаки, то указывают только одно отклонение со знаком «±», например Ø10 ± 0,011. Отклонения, равные нулю, можно не указывать. Например, записи: Ø обе правильные и означают, что верхнее отклонение равно нулю, а нижнее – отрицательное. Если диаметр отверстия D = 22 имеет отклонения ES = 21 мкм и EI = 0, то на чертеже следует записать: Ø Следовательно, для обработки деталей и оценки точности их изготовления должны быть заданы или предельные размеры, или предельные отклонения. Для составления стандартных таблиц по допускам и посадкам, при выполнении ряда расчетов и проведении многих измерений гораздо удобнее пользоваться предельными отклонениями, а не предельными размерами, поэтому в стандартных таблицах допусков и посадок приведены числовые значения верхних и нижних отклонений. В таблицах отклонения приводят, как правило, в микрометрах и обязательно со знаками. Допуске размера. Разброс действительных размеров неизбежен, но при этом не должна нарушаться работоспособность деталей и их соединений, т. е. действительные размеры годных деталей должны находиться в допустимых пределах, которые в каждом конкретном случае определяются предельными размерами или предельными отклонениями. Отсюда и происходит такое понятие как допуск размера. Допуск (Т – общее обозначение, TD – отверстия, Td – вала) равен разности наибольшего и наименьшего предельных размеров: TD = Dmax – Dmin Td = dmax – dmax или абсолютной величине алгебраической разности верхнего и нижнего отклонений TD = ES – Е1; Td = es – ei. Допуск всегда является положительной величиной независимо от способа его вычисления. На чертежах допуск указывают только через предельные отклонения. 3.2. Графическое изображение допусков и отклонений

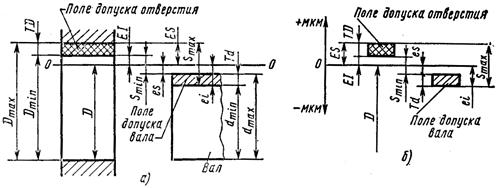

Графический способ изображения допусков и отклонений, которые устанавливают на размеры деталей и их соединения, обладает высокой наглядностью. Этот метод позволяет быстро определить характер соединения деталей и облегчает выполнение различных расчетов, связанных с точностью деталей и соединений. Рассмотрим принцип графического изображения допусков отдельных деталей (рис. 3.3). На рис. 3.3, а показано сопряжение оси 2 с корпусом 1.У всех годных деталей, поступающих на сборку, размеры сопрягаемых поверхностей находятся в пределах от Dmax до Dmin для отверстий и от dmax до dmin для валов. При графическом изображении допусков детали, для которых строятся схемы допусков, не вычерчивают, вместо деталей на схемах дают условные изображения отверстий и валов без соблюдения масштаба (рис. 3.3, б, в, г).

Рис.3.3.

Совместим контуры отверстий и валов (отдельно), изготовленных по предельным размерам, так, чтобы совпали их осевые линии (рис. 3.3, в). Тогда действительные размеры всех годных деталей окажутся в зонах, ограниченных предельными размерами. Сумма этих зон, расположенных симметрично относительно оси, выражает допуски отверстия TD и вала Td (0,5Т·2 = Т). Однако такое изображение допусков неудобно. Для упрощения и повышения наглядности эскизов гораздо удобнее изображать зоны допусков отверстий и валов целиком (рис. 3.3, г).Для этого предельные контуры отверстий и валов совместим нижними образующими. Тогда при тех же размерах допуски можно изобразить зонами, расположенными между верхними образующими совмещенных контуров. Типовые примеры графического изображения допусков, отклонений, номинальных и предельных размеров, а также других параметров точности отверстия и вала показаны на рис. 3.4, а. Рис. 3.4. Эти схемы построены на основе изложенного принципа. Масштаб при построении таких схем выдержать нельзя, так как допуски на обработку деталей в сотни и тысячи раз меньше номинальных размеров. Поэтому горизонтальные линии, определяющие предельные размеры Dmax , Dmin , dmax и dmin проводят на произвольных расстояниях от нижней линии, являющейся нижней образующей совмещенных контуров отверстий или валов. Кроме того, проводят горизонтальную линию 00, называемую нулевой. Нулевая линия – это линия, положение которой соответствует номинальному размеру. От нее откладывают отклонения при графическом изображении допусков и посадок; положительные – в одну сторону (например, вверх), а отрицательные – в другую (вниз). На схемах указывают номинальный D и предельные Dmax , Dmin , dmax и dmin размеры, предельные отклонения (ES, EI, es, ei) поля допусков и другие параметры. Поле допуска – поле, ограниченное верхним и нижним отклонениями. Поле допуска определяется величиной допуска и его положением относительно номинального размера. При графическом изображении поля допусков показывают зонами, которые ограничены двумя линиями, проведенными на расстояниях, соответствующих верхнему и нижнему отклонениям. Положение поля допуска относительно номинального размера или нулевой линии определяется одним из двух отклонений – верхним или нижним, которое называют основным. В системе допусков и посадок за основное отклонение принято меньшее из двух отклонений по абсолютному значению, т. е. ближайшее к нулевой линии. Для схемы, показанной на рис. 3.4, а, основными отклонениями являются: · для поля допуска отверстия – нижнее отклонение ЕI; · для поля допуска вала – верхнее отклонение es. Предельные отклонения откладывают от нулевой линии, а их численные значения вполне определяют величину и положение поля допуска относительно этой же линии. Это обстоятельство позволяет применить более простой способ графического изображения полей допусков – через одни отклонения (рис. 3.4, б) На таких упрощенных схемах не указывают номинальные и предельные размеры. Положение нулевых линий всегда соответствует концу вектора номинального размера, который условно направляют снизу вверх. Благодаря этому упрощенные схемы можно вычерчивать в масштабе; они получаются более наглядными, простыми и компактными, чем схемы на рис.3.4, а.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|

неправильная.

неправильная. и Ø

и Ø

или Ø

или Ø