|

|

Материальный баланс плавки

Раскисление стали Определение расхода раскислителей

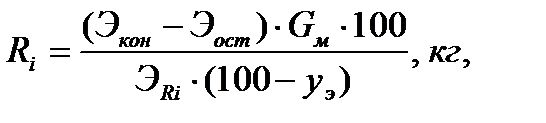

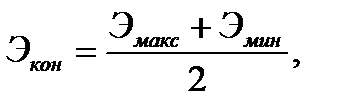

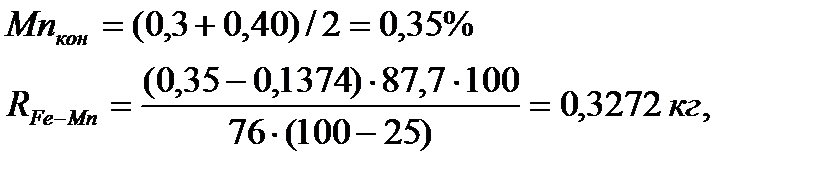

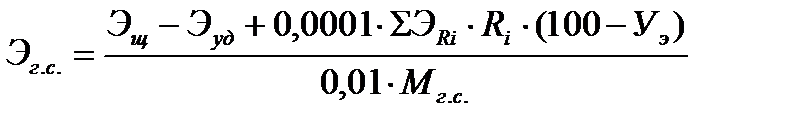

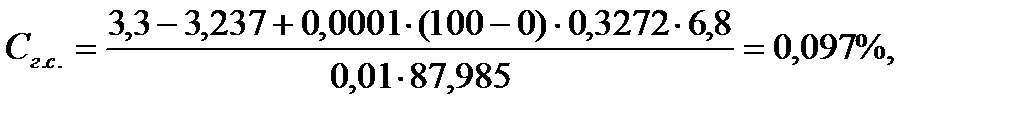

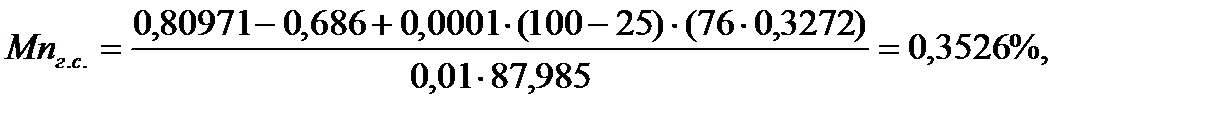

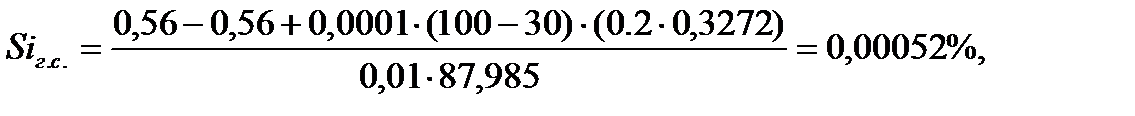

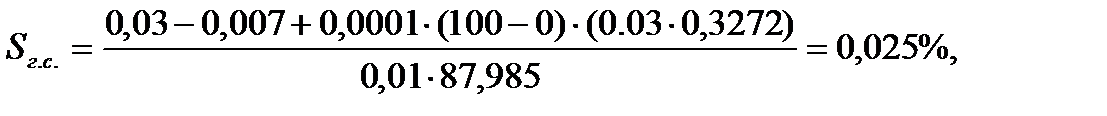

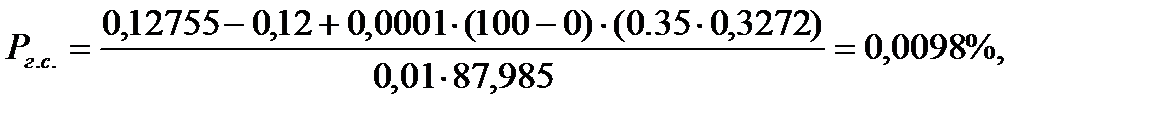

Расчёт необходимых количеств раскислителей производится на среднезаданное содержание соответствующих элементов (Mn и Si) в готовой стали с учётом их угара по формуле:

где

где

Расчёт массы готовой стали

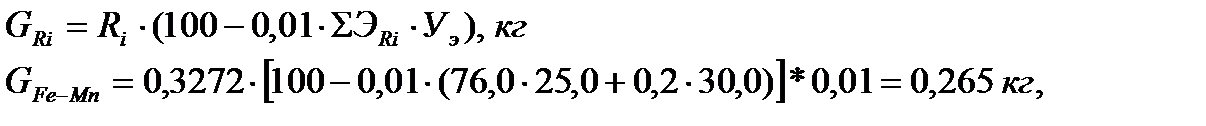

Принимаем, что все элементы (кроме Mn и Si), входящие в состав раскислителей, полностью переходят в готовую сталь, то есть их угар равен нулю. Масса примесей, переходящих из раскислителей в готовую сталь может быть определена по формуле:

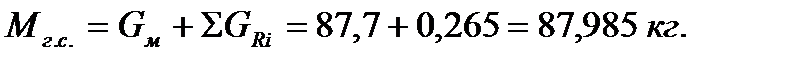

Масса готовой стали составит:

Химический состав готовой стали

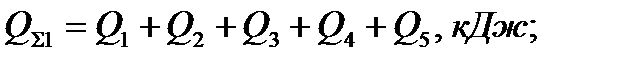

Тепловой баланс Приход тепла

Приход тепла в конвертер определяется по уравнению:

где

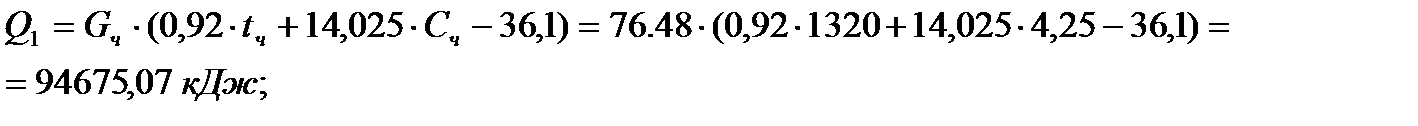

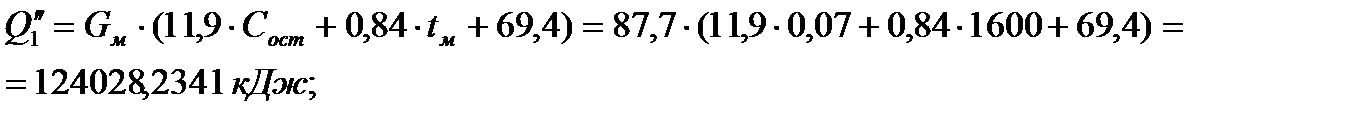

а) расчёт физического тепла жидкого чугуна производится с учётом массы чугуна, его температуры, средней теплоёмкости в твёрдом и жидком состояниях, а также скрытой теплоты плавления по уравнению:

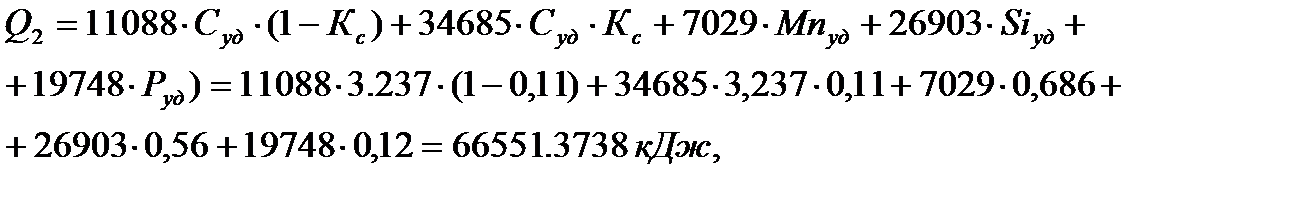

б) химическое тепло реакций окисления примесей металлошихты определяется по уравнению:

где 11088, 34685, 7029, 26903 и 19748 – тепловые эффекты окисления примесей, кДж/кг;

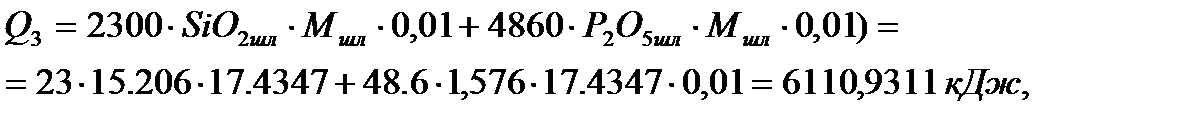

в) химическое тепло реакций шлакообразования:

где 2300 и 4860 – тепловые эффекты реакций взаимодействия SiO2и P2O5cСаО, пересчитанные на 1 кг SiO2и P2O5, кДж/кг;

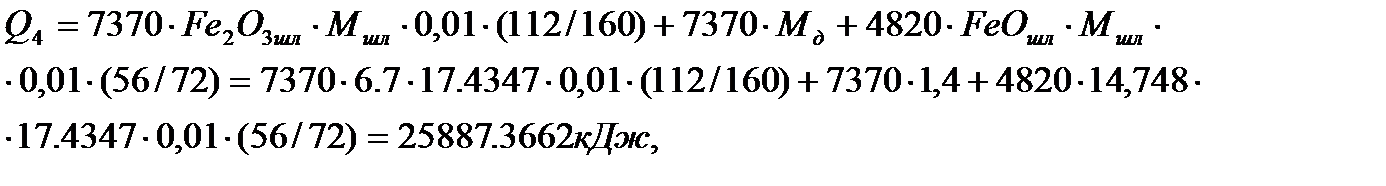

г) химическое тепло реакций образования оксидов железа шлака и дыма:

где 7370 и 4820 – тепловые эффекты реакций окисления 1 кг Feсоответственно до Fe2O3и FeO, кДж/кг;

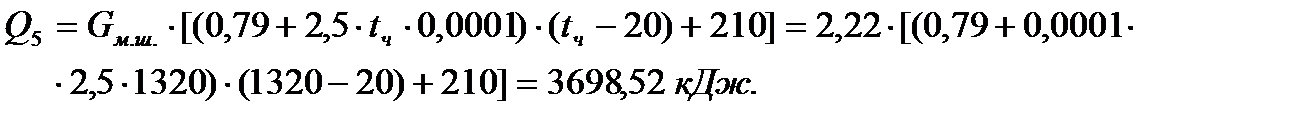

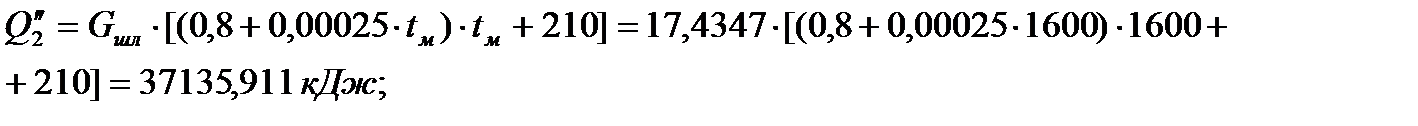

д) физическое тепло миксерного шлака производится с учётом массы шлака, его температуры, средней теплоёмкости в твёрдом и жидком состояниях, а также скрытой теплоты плавления по уравнению:

Расход тепла

а) расчёт физического тепла жидкой стали производится с учётом массы стали, её температуры, средней теплоёмкости в твёрдом и жидком состояниях, а также скрытой теплоты плавления по уравнению:

б) расчёт физического тепла конечного шлака производится с учётом массы шлака, его температуры, средней теплоёмкости в твёрдом и жидком состояниях, а также скрытой теплоты плавления по уравнению:

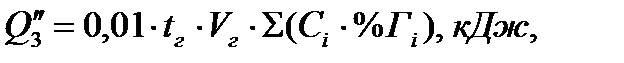

в) тепло, уносимое отходящими газами:

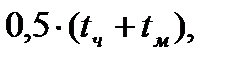

где tг – средняя температура отходящих газов, равная Сi – средняя теплоёмкость отдельных компонентов отходящих газов, %Гi – объёмная концентрация компонентов отходящих газов, %.

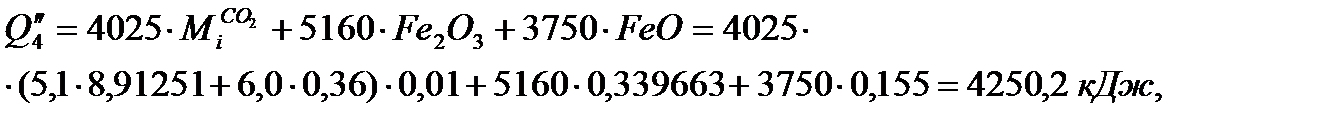

г) тепло диссоциации извести и окислов железа:

где 4025, 5160 и 3750 – тепловые эффекты диссоциации, отнесённые соответственно к 1 кг CO2, Fe2O3 и FeO, кДж/кг;

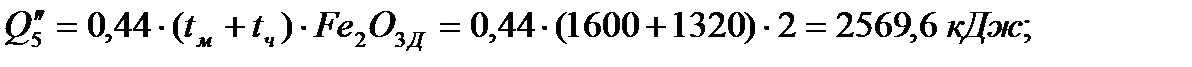

д) тепло, уносимое дымом: Расчёт тепла, уносимого дымом, производится с учётом средней температуры дыма и средней теплоёмкости Fe2O3 по формуле:

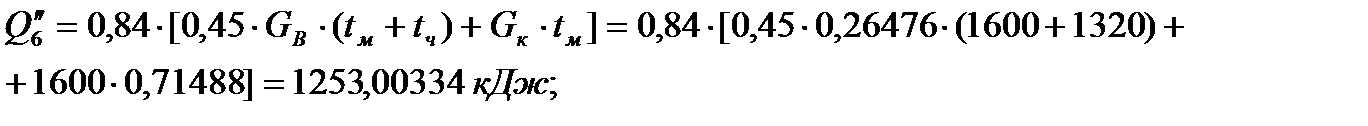

е) тепло, уносимое выбросами и корольками: Расчёт тепла, уносимого выбросами и корольками, производится с учётом средней теплоёмкости железа, выбросов и корольков, массы выбросов и корольков, а также средней температуры их по формуле:

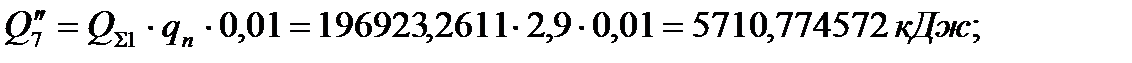

ж) потери тепла в окружающую среду:

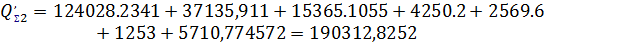

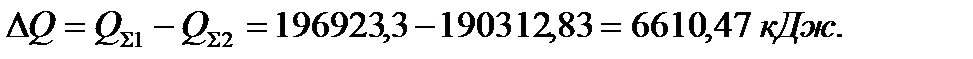

Общий расход тепла составит

Тепловой баланс кислородно-конвертерной плавки

Расчет продувочных устройств, геометрических параметров агрегата

Расчет сопла кислородной фурмы

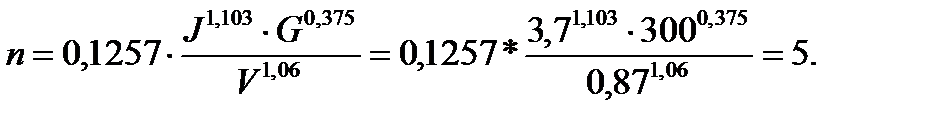

Основным фактором дутьевого режима кислородно-конвертерной плавки является продолжительность продувки. На дутьевой режим влияют следующие параметры: А) геометрические размеры конвертера; Б) интенсивность продувки; В) число сопел; Г) угол встречи струй с ванной; Д) положение среза сопел относительно уровня спокойной ванны. Основным устройством, служащим для организации дутьевого режима в конвертере, является кислородная фурма. Главными ее элементами являются собственно фурма и наконечник (головка с соплами), изготовляемый из красной меди. В качестве наконечника используют сопла Лаваля, позволяющие преобразовать энергию давления кислорода в кинетическую. Расчет сопла Лаваля сводится в основном к определению минимального (критического) сечения Sкр, выходного сечения Sвых и длины диффузора при заданном массовом расходе газа Qм. Для этого необходимо рассчитывать диаметр выходного сечения сопла, длину диффузора. Давление и температура кислорода перед соплом Р = 1,2Мпа и Т = 293К. состав кислорода: (О2)= 98,7%, (N2) = 1.3%. давление кислорода на выходе сопла Р=0,11 Мпа. Удельная интенсивность продувки i=3,7 м3/т*мин. Удельный объем конвертера Vуд=0,87м3/т. Вместимость конвертера G=300 т. Угол раскрытия диффузора α =10о. коэффициент суммарных потерь Количество сопел для фурмы:

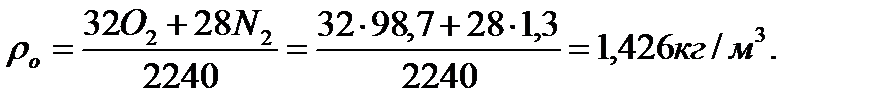

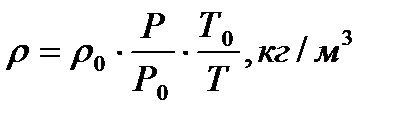

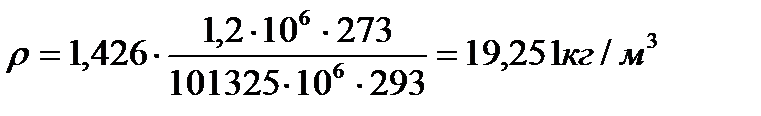

Плотность технического кислорода:

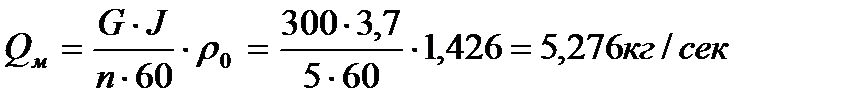

Массовый расход кислорода через сопло:

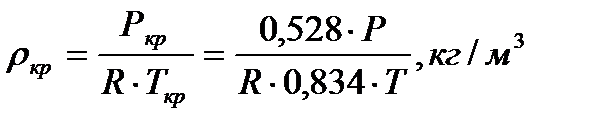

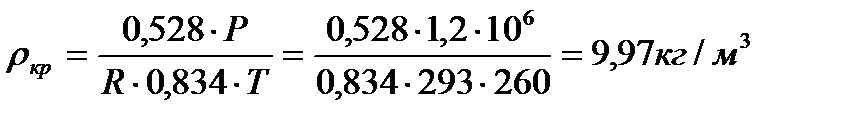

Плотность кислорода в критическом сечении:

где 0,834 и 0,528 – давление и температура в критическом сечении;

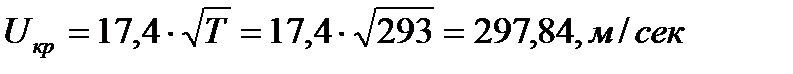

Скорость кислорода в критическом сечении:

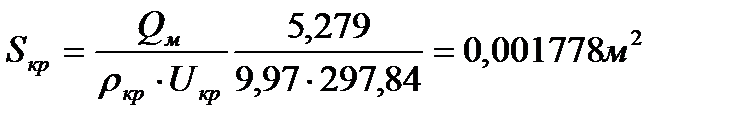

Площадь критического сечения сопла:

Диаметр критического сечения сопла:

Температура кислорода на выходе из сопла:

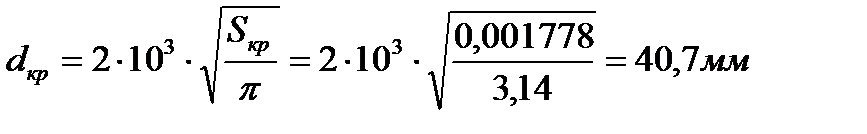

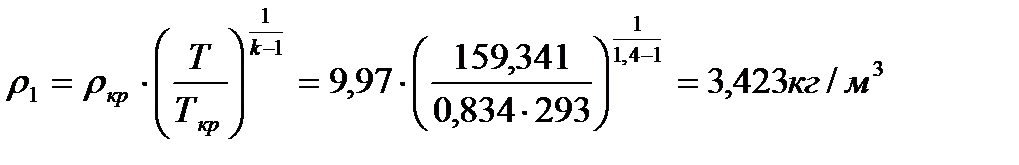

Плотность кислорода на выходе из сопла:

Плотность кислорода при давлении 1,2 МПа и температуре 300 К (РЕШАТЬ)

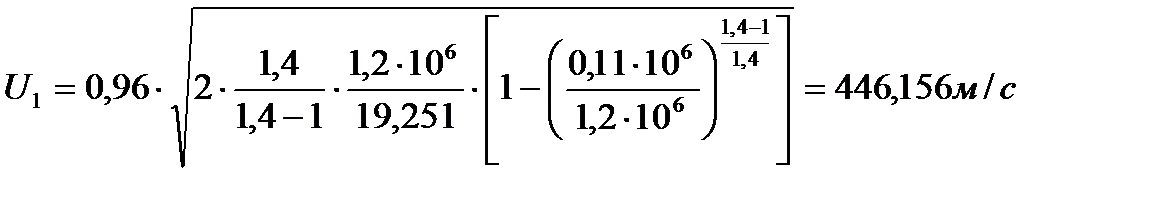

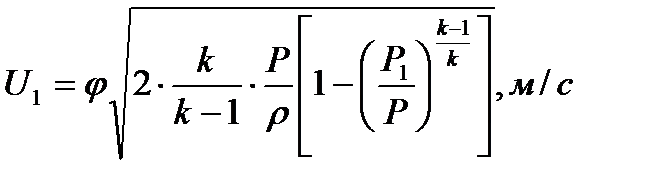

Скорость кислорода на выходе из сопла:

где

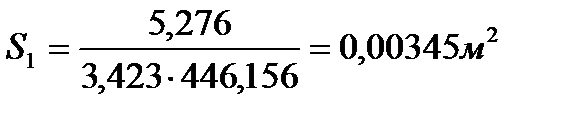

Площадь выходного сечения сопла:

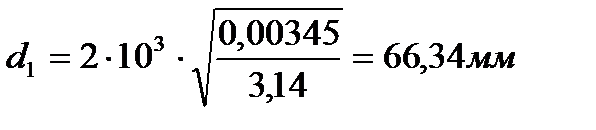

Диаметр выходного сечения сопла:

Длина диффузора:

Таблица 4.1 – Расчетные параметры проектируемого конвертера

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|

– среднезаданное содержание элемента в готовой стали, %;

– среднезаданное содержание элемента в готовой стали, %; – содержание элемента в раскислителе, %.

– содержание элемента в раскислителе, %.

и

и  – соответственно максимальное и минимальное содержание элемента.

– соответственно максимальное и минимальное содержание элемента.

– физическое тепло жидкого чугуна, кДж;

– физическое тепло жидкого чугуна, кДж; – химическое тепло реакций окисления примесей металлошихты, кДж;

– химическое тепло реакций окисления примесей металлошихты, кДж; – химическое тепло реакций шлакообразования, кДж;

– химическое тепло реакций шлакообразования, кДж; – химическое тепло реакций образования оксидов железа шлака и дыма, кДж;

– химическое тепло реакций образования оксидов железа шлака и дыма, кДж; – физическое тепло миксерного шлака, кДж.

– физическое тепло миксерного шлака, кДж.

, кДж

, кДж – физическое тепло жидкой стали, кДж;

– физическое тепло жидкой стали, кДж; – физическое тепло конечного шлака, кДж;

– физическое тепло конечного шлака, кДж; – тепло, уносимое отходящими газами, кДж;

– тепло, уносимое отходящими газами, кДж; – тепло диссоциации извести и оксидов железа, кДж;

– тепло диссоциации извести и оксидов железа, кДж; – тепло, уносимое дымом, кДж;

– тепло, уносимое дымом, кДж; – тепло, уносимое выбросами и корольками, кДж;

– тепло, уносимое выбросами и корольками, кДж; – потери тепла в окружающую среду, кДж.

– потери тепла в окружающую среду, кДж.

0С;

0С; ; 1,466; 2,332; 1,526; 1,436; 3,550 соответственно для CO, CO2, O2, N2 и H2O, включая теплоту испарения влаги;

; 1,466; 2,332; 1,526; 1,436; 3,550 соответственно для CO, CO2, O2, N2 и H2O, включая теплоту испарения влаги;

- масса CO2, вносимая отдельными компонентами неметаллической шихты, кг.

- масса CO2, вносимая отдельными компонентами неметаллической шихты, кг.

.

.

- универсальная газовая постоянная для кислорода 260 Дж/(кг∙К).

- универсальная газовая постоянная для кислорода 260 Дж/(кг∙К).

- коэффициент суммарных потерь.

- коэффициент суммарных потерь.