|

|

Расчеты материального и теплового баланса плавкиРасчет материального баланса Исходные данные расчетной части Состав неметаллической части шихты и футеровки.

Состав раскислителя

Условия ведения плавки

Расходы материалов.

Исходные данные

Химический состав чугуна, металлолома, стали.

Расчет материально-теплового баланса

Предварительное определение расхода стального лома Предварительное определение расхода стального лома производится по уравнению, для упрощения которого принято, что выход металла (Mм) и (Mшл) после продувки составляет соответственно 90 и 15 кг на 100 кг металлошихты.

где

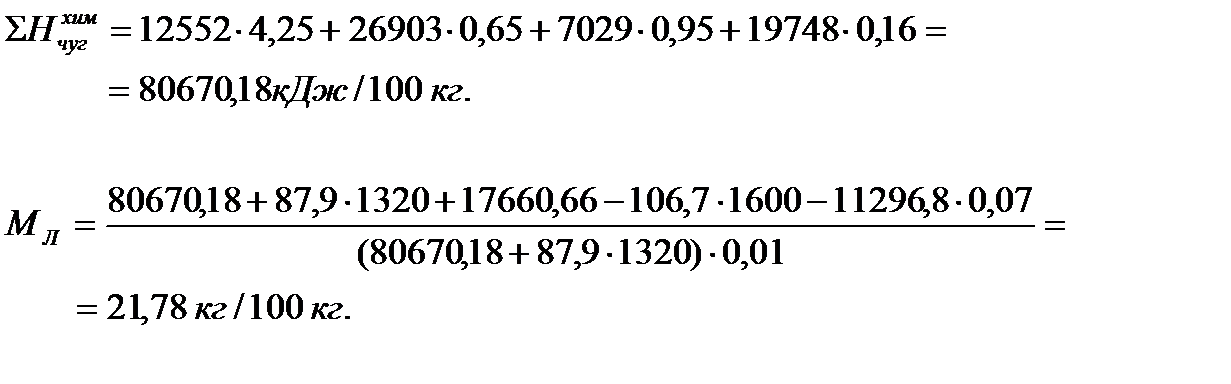

где 12552, 26903, 7029, 19748 – тепловые эффекты окисления соответствующих элементов – примесей, кДж/кг. Содержание углерода в металле в конце продувки определяется содержанием углерода в готовой стали и содержанием марганца в металлошихте и готовой стали. Эта величина тем ближе к нижнему пределу заданного содержания углерода в готовой стали, чем ниже содержание марганца в металлошихте и чем выше содержание марганца в готовой стали, так как присаживаемый для раскисления ферромарганец вносит в металл дополнительное количество углерода.

В примерном расчёте принято,

Дополнительные величины

Масса чугуна составит

Следует учитывать, что поступающие в сталеплавильный цех шихтовые материалы (чугун и стальной лом) взвешиваются вместе с содержащимися в них, соответственно, миксерным шлаком, загрязнённостью и окалиной. Поэтому действительное количество чугуна и лома, поступающее на плавку, меньше и будет определяться их чистотой. Действительные массы чугуна и лома составляют:

Массы миксерного шлака, загрязнённости и окалины лома.

Расчёт массы примесей, вносимых неметаллической шихтой

Расчёт массы примесей, вносимых неметаллической шихтой, производится с учётом расходов компонентов шихты и их состава.

Массы остальных примесей рассчитываются аналогично. SiO2k = 0.01*(5*0.36+45*1.736+70*0.588+5.4*0.37) = 1.23 кг Al2O3k = 0.01*(1*0.36+6*1.736+29.5*0.588+5.8*0.37) = 0.303 кг CaOk = 0.01*(6.5*0.36+40*1.736+3.5*0.37) = 0.73 кг MgOk = 0.01*(0.15*0.36+3*1.736+72*0.37) = 0.32 кг Sk = 0.01*(0.7*0.36+2.3*1.736) = 0.0424 кг Fe2O3k = 0.01*(0.2*0.36+0.8*1.736+9.3*0.37+69*0.381) = 0.312 кг FeOk = 0.01*(2*1.736+1.4*0.37+30.3*0.381) = 0.155 кг Прk = 0.01*(80*0.36+0.9*1.736+0.5*0,588+2.6*0.37+0.7*0.381) = 0.318 кг

Расчёт содержания оксидов железа в шлаке

Содержание оксидов железа в шлаке (FeO и Fe2O3) зависит, в основном, от содержания углерода в металле в конце продувки, режима продувки (положение среза фурмы над уровнем металла в ванне, расхода (интенсивности продувки) кислорода и его давления, типа и количества сопел в головке фурмы, конструкции фурмы и т.д.), основности шлака, температуры и т.д. При относительно постоянных условиях продувки содержание оксидов железа в конечном шлаке определяется, в основном, содержанием углерода в конце продувки (Cост) и основностью шлака (B) и может быть определено по эмпирическим формулам.

Окислительная способность шлака определяется общим (суммарным) содержанием закиси железа в конечном шлаке, которое может быть определено по уравнению.

Баланс марганца

Уравнение баланса марганца составляется из условия, что весь марганец, вносимый шихтой и другими материалами, распределяется между металлом и шлаком в соответствии с константой равновесия реакции. [Mn]+(FeO)=(MnO)+[Fe]

В случае равновесия с основным шлаком

Откуда получим, что

где Т – температура металла, К.

Тогда уравнение баланса марганца будет иметь вид :

Откуда содержание марганца в металле в конце продувки равно.

Баланс фосфора

Балансовое уравнение фосфора составляется из условия, что весь фосфор шихты распределяется между металлом и шлаком в соответствии с константой его распределения, эмпирическое выражение которой имеет вид:

Остаточное содержание фосфора в металле в конце продувки.

Баланс серы

Конечное содержание серы в металле в конце продувки определяется основностью конечного шлака по эмпирической формуле.

И может быть определено из уравнения баланса серы.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|

– химическое тепло, выделяемое при полном окислении примесей на 100 кг чугуна, кДж/100 кг;

– химическое тепло, выделяемое при полном окислении примесей на 100 кг чугуна, кДж/100 кг; – содержание углерода в металле в конце продувки, %.

– содержание углерода в металле в конце продувки, %.

=0,07%.

=0,07%.

.

.

а

а  =2,

=2,

(2.59)

(2.59)