|

|

КОНСТРУИРОВАНИЕ КОРПУСНЫХ ДЕТАЛЕЙКорпус редуктора обычно образован двумя деталями: основанием корпуса и крышкой корпуса. Исключение составляют планетарные редукторы и червячные редукторы малых размеров, у которых корпус состоит из основной детали (собственно корпуса) и двух торцевых крышек с расточками под подшипники. Размеры корпуса редуктора определяются числом и размерами размещённых в нём деталей, относительным их расположением, величинами зазоров между ними. Ориентировочные размеры корпуса и зазоров определяют при составлении компоновочной схемы редуктора и конструировании валов, теперь же следует их уточнить. Корпуса современных серийных редукторов очерчивают плоскими поверхностями, все выступающие элементы вводят внутрь корпуса, проушины для транспортировки редуктора выполняют заодно с корпусом. Для удобства сборки плоскость разъёма проходит через оси валов. Плоскость разъёма и верхнюю поверхность крышки корпуса, как правило, выполняют параллельными установочной плоскости. Для редукторов общего назначения, когда неизвестны тип и мощность двигателя, рекомендуются следующие формулы для нахождения толщины основания и крышки корпуса, а также диаметра стяжного болта: толщину стенки основания корпуса определяют по эмпирической формуле

с округлением до целого числа; толщину стенки крышки корпуса - по формуле

диаметр стяжного болта (винта) крепления крышки корпуса редуктора к основанию - по формуле

Используют болты по ГОСТ 7798-70 или ГОСТ 7808-70. Диаметр фундаментного болта

с округлением до ближайшего стандартного значения. Число фундаментных болтов Zф принимают в зависимости от межосевого расстояния: при aw≤250 мм Zф=4, при aw > 250 мм Zф=6. Диаметр установочных штифтов dшт = (0,7...0,8) dст с округлением до ближайшего стандартного значения по ГОСТ 3129-70 или ГОСТ 9464-70. При размещении отверстий под болты (винты) крепления крышки к корпусу: —отверстия располагают преимущественно по продольным сторонам; —у бобышек стараются максимально приблизить их к отверстию под подшипник, то есть оставляют стенку минимальной толщиной, равной радиусу отверстия под стяжной болт (для увеличения жёсткости соединения); —минимальное расстояние между стенками близко расположенных отверстий должно составлять не менее 5 мм; —на длинных боковых сторонах помимо болтов у подшипниковых гнёзд устанавливают дополнительно болты на фланцах на расстоянии один от другого с шагом (10 ...12)d. Диаметры отверстий под стяжные и фундаментные болты назначают по табл.8.1. Таблица 8.1 - Диаметры отверстий под стяжные и фланцевые болты

Толщина фланца разъема корпуса и фундаментной лапы

Ширина фланца разъема корпуса и фундаментной лапы (от наружной поверхности корпуса)

Толщина ребер жесткости и проушин

Размеры и конфигурацию прочих конструктивных элементов корпусных деталей редукторов (сливных отверстий, люков, и т.д.) выполняют согласно рекомендациям [2].

КОНСТРУИРОВАНИЕ ЗУБЧАТЫХ И ЧЕРВЯЧНЫХ КОЛЕС

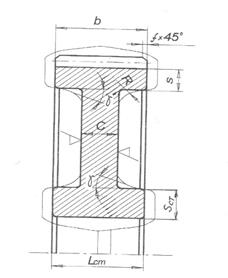

Зубчатые колеса Форма зубчатого колеса может быть плоской или со ступицей, выступающей с одной стороны. Значительно реже (в одноступенчатых редукторах) колеса делают со ступицей, выступающей в обе стороны. При небольших диаметрах колес их изготовляют из прутка, а при больших получают заготовки свободной ковкой с последующей токарной обработкой. Ширину ступицы lСТ колеса желательно принимать равной или больше ширины b2 зубчатого венца (lСТ≥ b2). Принятую длину ступицы согласуют с расчетной и с диаметром посадочного отверстия d: lСТ=(0,8... l,5)d, обычно lСТ=(1,0...1,2)d Диаметр dСТ назначают в зависимости от материала ступицы: для стали - dСТ=(l,5...1,55)d; для чугуна - dСТ=(1,55...1,6)d; для легких сплавов - dСТ =(1,6... 1,7)d. Меньшие значения - для шлицевого соединения колеса с валом, большие - для шпоночного соединения и соединения с натягом. Толщину обода колеса S принимают:

где m - модуль зацепления, мм. На торцах зубчатого венца (зубьях и кромках обода) выполняют фаски, величину которых находят по соотношению

с округлением до стандартного значения. На прямозубых зубчатых колесах фаску выполняют под углом аф=45°, на косозубых колесах при твердости рабочих поверхностей менее 350НВ — под углом аф= 45°, а при более высокой твердости - аф= 15...20º. Острые кромки торцов ступицы также притупляют фасками, размеры которых принимают по табл. 9.1. При серийном производстве заготовки колес получают из прутка свободной ковкой, а также ковкой в штампах. При годовом объеме выпуска колес более 50 шт. экономически оправдана ковка в простейших односторонних подкладных штампах. Таблица 9.1 - Размеры фасок на торцах ступицы колеса

При готовом объеме выпуска более 100 шт. применяют двусторонние штампы. Для свободной выемки заготовок из штампа принимают значения штамповочных уклонов γ≥7° и радиусов закруглений R ≥6 мм.

Конструкция колеса показана на рис. 9.1.

где Sст=0,5(dст-d). В диске обычно выполняют 4...6 технологических отверстий диаметром 18...22 мм. Для уменьшения влияния термической обработки на точность геометрической формы зубчатые колеса при НВ >350 делают массивными:

Нормализованные и улучшенные колеса делают с более тонким диском (С = 0,25b2). Зубчатые колеса, вращающиеся с относительно высокой частотой (n≥1000 мин-1), обрабатывают кругом и балансируют путем высверливания отверстий на торцах обода. Базовыми поверхностями при нарезании зубьев являются поверхность центрального отверстия и торцы зубчатого венца. Производительность возрастает при нарезании зубьев в «пакете» из двух колес и более. Червячные колеса Червячные колеса, как правило, выполняют составными: центр колеса (ступицу с диском) - из стали, реже из серого чугуна, а зубчатый венец (обод) — из антифрикционного материала. В единичном и мелкосерийном производстве зубчатые венцы соединяют с центром посадкой с натягом. Для обеспечения точной сборки колеса на наружной поверхности центра предусматривают буртик, в который упирается обод при его запрессовке, и эта форма является традиционной. Центр колеса представляет собой деталь, подобную по своей форме зубчатому колесу, но с гладкой наружной цилиндрической поверхностью, и рекомендуемые соотношения размеров ступицы и диска те же, что и в п. 9.1. Единственное отличие состоит в том, что размер S (см. рис. 9.1) определяют в зависимости от делительного диаметра червячного колеса d2: S= 0,06d2. Характерным размером обода является его толщина

где dн - диаметр посадочной цилиндрической поверхности центра. Пользуясь этим соотношением, находят S0 и dH. На зубьях обода выполняют такие же фаски, что и на зубьях цилиндрических зубчатых колес (см. п. 9.1).

СМАЗКА РЕДУКТОРОВ Для снижения трения, шума и вибрации, защиты от коррозии, уменьшения интенсивности износа, отвода тепла и продуктов износа в редукторе необходимо предусмотреть надежную смазку. Зубчатые и червячные передачи смазывают жидкими маслами картерным непроточным способом (окунанием). Сорт масла выбирают в зависимости от контактного напряжения в передаче и характерной скорости. В зубчатых передачах такой скоростью является окружная скорость шестерни (или колеса), в червячной - окружная скорость червяка. Масло для зубчатой передачи следует выбирать по табл. 10.1. Для червячных передач при σН £200МПа и n£5 м/с принимают масло И-Г-С-320, а при n > 5 м/с - масло И-Г-С-220. Обозначение индустриальных масел состоит из четырёх знаков, каждый из которых обозначает: первый (И) - индустриальное, второй - принадлежность к группе по назначению (Г - для гидравлических систем, Т - для тяжелонагруженных узлов), третий - принадлежность к группе по эксплуатационным свойствам (А - масло без присадок, С — масло с антиокислительными, антикоррозионными противоизносными и противозадирными присадками), четвёртый (число) - класс кинематической вязкости. Таблица 10.1 - Рекомендуемые сорта масла по ГОСТ 20799-88 для зубчатых передач

Колесо цилиндрической зубчатой передачи должно окунаться в масляную ванну на глубину h (2m...0,25d2), где m - модуль зацепления. Колесо конической передачи - до половины зуба (до среднего диаметра зубчатого венца). В червячной передаче с нижним расположением червяка следует обеспечить погружение червяка на глубину не менее 2,2m. При картерном смазывании передачи и окружных скоростях более 1 м/с масло разбрызгивается зубьями колёс, а при скоростях более 3 м/с внутри корпуса образуется масляный туман. И в том, и другом случае нет необходимости предусматривать специальную смазку подшипников, т.к. они будут смазываться тем же маслом, что и передачи. Именно такие скорости характерны для большинства редукторов общего назначения. Особое значение имеет смазка для червячных передач, т.к. без интенсивной смазки возможен перегрев редуктора. Следует обеспечить объём масла в картере V, дм³, равный

где РдвТ – требуемая мощность двигателя, кВт. Устройства для заливки масла в корпус редуктора и слива масла для замены, отдушины, маслоуказатели, а также различные типы уплотнений см. [1,2,4].

ТРЕБОВАНИЯ К РАСЧЕТНО-КОНСТРУКТОРСКОЙ ДОКУМЕНТАЦИИ

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|

(8.1)

(8.1) (8.2)

(8.2) (8.3)

(8.3) (8.4)

(8.4) (8.6)

(8.6) (8.8)

(8.8) (8.9)

(8.9) (9.1)

(9.1) (9.2)

(9.2)

(9.4)

(9.4) (9.5)

(9.5)